Бързо производство на прототипи: ускоряване на циклите на разработване на продукти

Как бързото проектиране ускорява циклите на развитието на продукти

Снижаване на времето до пазара чрез гъвкави итерации

Бързото проектиране значително намалява времето до пазара за продуктите, като обезпокоява бързи итерации, които позволяват на бизнесите да тестват и променят дизайни според обратната връзка. Чрез прилагане на гъвкави методологии, компании могат да се фокусират върху постепенните подобрения и да отговарят бързо на пазарните изисквания. Възможността за производство на функционални прототипи за няколко дни вместо месеци ускорява процеса на вземане на решения и графика на разработването. Според доклад на McKinsey, компании, които прилагат бързо проектиране, могат да намалят до 60% от фазите на разработка на продукти. Тази забележителна скорост ползва компании, като им позволява да останат конкурентоспособни и да удовлетворяват нуждите на клиентите своевременно.

Економичност при ранна валидация на дизайна

Бързото проектиране осигурява икономически ефективност в развитието на продукти, като позволява на бизнесите да проверяват дизайни на ранна стадия. Това минимизира скъпите промени по-късно в фазата на разработка и помага да се идентифицират всякакви потенциални недостатъци в дизайна. Чрез използването на адитивни производствени технологии като 3D печат, компании могат значително да спестят на производствени разходи в сравнение с традиционните методи за производство. Предварителното тестирание и валидиране, което бързото проектиране насърчава, е критично, тъй като изследване от Harvard Business Review сочи, че ранното проектиране може да води до намаление с 20–30% на общите разходи за развитие на продукт.

Подобряване на сътрудничеството между разработваческите екипи

Бързото проектиране усилва сътрудничеството сред групи за разработка, като позволява на дизайнерите, инженерите и маркетинговите специалисти да визуализират и взаимодействат с прототипи по съвместителен начин. Използването на инструменти и платформи, предназначени за бързо проектиране, стимулира по-добро комуникиране, гарантирайки, че всички заинтересовани страни са подредени относно целите на продукта и спецификациите на дизайна. Кейсови изследвания показват, че фирмите, ангажирани в съвместителни процеси на проектиране, преживяват подобрени динамики на екипа и иновационни резултати. Тази съвместителна среда не само обогатява творческия процес, но води и до по-ефективни и иновативни разработки на продукти.

Критични технологии в модерните услуги за проектиране

3D печат: Бързина и сложност в концептуалното моделиране

3D-принтирането е революционизирало моделуването на концепции, правейки го значително по-лесно да се преобразват абстрактни идеи в осязаеми прототипи с изключителна скорост и точност. Тази иновативна технология насърчава производството на сложни дизайни, които преди това бяха трудни и времеsuming да се постигнат чрез традиционни методи. Инженерите могат да разглеждат различни материали с различни свойства, което им позволява да определят най-подходящите решения за своите проекти. Като доказателство за нейното растящо значение, прогноза от Gartner предвижда, че 3D-принтирането ще представлява повече от 10% от производствените продукти до 2025 г. Този тренд подчертава все по-голямата зависимост от 3D-принтирането в бързото производство на прототипи, за да стимулира креативността и оптимизира циклите на развитието на продукти.

CNC обработка: Точност за функционални прототипи

CNC обработката се отличава като критична технология за изработването на високоточни прототипи, които са от жизненоважно значение за задълбочено тестване и валидиране. Тези машини осигуряват точност, която отразява отблизо крайния продукт, което ги прави безценни за създаване на функционални прототипи, които издържат на строги оценки. Многостранността на машините с ЧПУ се простира до множество материали, включително метали и пластмаси, разширявайки обхвата на тяхното приложение и подобрявайки реализма на произведените от тях прототипи. Статистическите данни подчертават тяхната полезност, като показват, че обработените с CNC прототипи имат до 90% сходство с производствените части. Тази точност се оказва от решаващо значение за ефективно и точно изпитване, като се гарантира, че прототипите са в съответствие с очакванията и изискванията за производство, присъщи на услугите за бързо изработване на прототипи.

Интегрирани подходи за сложно производство

Използването на интегриран подход, който комбинира технологии като 3D печат и CNC обработка, е ключов елемент за преодоляване на сложните дизайни в прототипирането. Този метод позволява лесната съединяване на компоненти, изискващи различни нива на точност, което подобрява функционалността на прототипите. Ценността на такъв подход е очевидна, с изследвания, показващи, че компании, принасящи интегрирани стратегии за прототипиране, преживяват 25% повишени резултати по проектите си както по време, така и по качество. Съчетанието на тези технологии позволява създаването на по-сложни и sofisticirani прототипи, което ускорява ефективността на бързото прототипиране, отговаряйки ефикасно на разнообразните и променливи производствени нужди.

Решения за CNC обработка на РМТ за бързо развитие на продукти

Висококачествени персонализирани части обработени с 5-осева CNC технология

RMT се отличава в предоставянето на висококачествени персонализирани услуги за 5-осно CNC фрезиране, предлагайки сложни компоненти, които са от ключово значение за ускоряването на развитието на продукти, като гарантират прецизност и прочност. Тази напреднала технология за фрезиране позволява създаването на сложни геометрии с по-малко настройки, значително намалявайки общото време за производство. Прецизността, вградена в 5-осното CNC фрезиране, не само подобрява точността на частите, но също така води до по-ниски рати на отхвърляне, гарантирайки по-висока продуктивност и стопанска ефективност при производството.

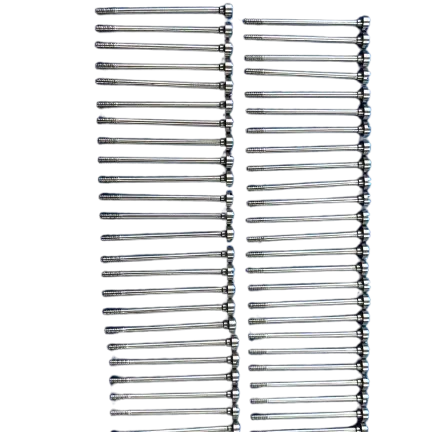

Прецизни компоненти от неръдяващо желязо 3-осни/5-осни

RMT е специализирана в прецизното обработване на компоненти от неръждаема стомана, като използва както 3-осна, така и 5-осна технология за управление на честотите (CNC), за да гарантира високи нива на толерантност и изключителни повърхностни довършителни характеристики. Изборът на неръждаема стомана е от решаващо значение за приложения с високи показатели поради нейната вродена здравина и устойчивост на корозия. Чрез използване на усъвършенствани техники за CNC, RMT ефективно се адаптира, за да отговаря на специфичните изисквания на клиента за проектиране, като гарантира, че всеки компонент отговаря на точните инженерни спецификации и стандарти за качество.

Производствени CNC-фрезовани кухи части

Експертните знания на RMT се разпространяват до производството на частни части за каверти, обработени чрез CNC фрезиране, които са проектирани за оптимална функционалност и превъзходна производителност в изискващи околнини. Точността, заложена в обработката на кавертовите части, играе ключова роля в подобряването на общото качество и тревогодност на крайния продукт. Частите, обработени чрез CNC фрезиране от RMT, минават през строги процеси на гаранция за качество, за да се спазват индустриалните стандарти и да гарантират надеждно задоволяване на строгите изисквания на различни сектори.

Персонализирани ниткови аксесоари от неръжавяваща стомана

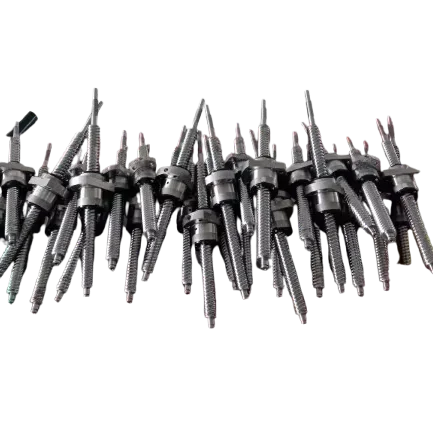

Предложенията на RMT включват персонализирани навивни аксесоари от неръжавееща стомана, които са внимателно изработени, за да отговарят на уникалните спецификации на индустрията. Процесът на навиване е от съществено значение за гарантиране на сигурни свързвания в механичните съставни части, което подобрява устойчивостта и надеждността. Чрез използване на модерна CNC технология RMT постоянно предлагат sofisticirani и прецизни дизайни на навивни компоненти, които отговарят на конкретните изисквания на клиентите, гарантирайки висок качеството на всеки произведена част.

Траевщи CNC Токарени Механични Детайли

Траевите CNC обработени механични части на RMT са проектирани за продължителност и мощна производителност, подходящи за широк спектър от приложения. Оборотните операции, използвани от RMT, дават високопrecизни кръгли части, способни да отговарят на строгите изисквания за натоварване и износ. С възможността да произвежда тези части в голями обеми, RMT ефективно покрива различните нужди на индустрията, гарантирайки ефективност и надеждност в своите продукти.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK