কিভাবে অ্যালুমিনিয়াম ডাই কাস্টিং অংশ তৈরি হয়

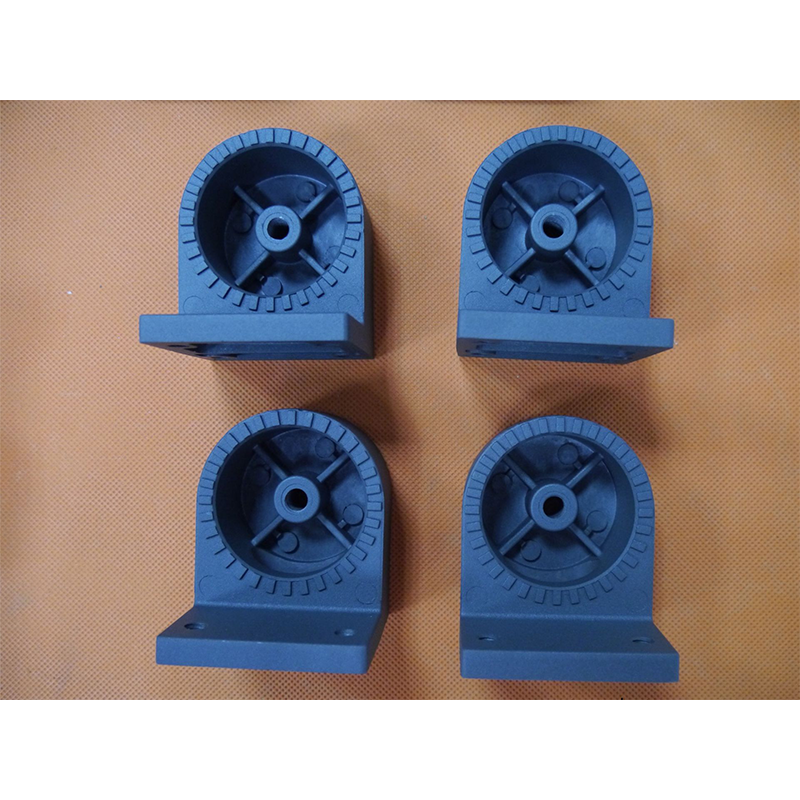

অ্যালুমিনিয়াম ডাই কাস্টিং মানুষের জন্য অ্যালুমিনিয়াম ডাই কাস্টিং ব্যবহার করে অ্যালুমিনিয়াম থেকে বিস্তারিত এবং জটিল ধাতব অংশ তৈরি করার সুযোগ দেয়, যা কেবল গলিত অ্যালুমিনিয়াম একটি মোল্ডে ইনজেক্ট করে। এই ধরনের অংশগুলি অ্যালুমিনিয়ামের প্রাকৃতিক হালকা ওজন, উচ্চ শক্তি এবং জারা প্রতিরোধের কারণে অটোমোটিভ, মহাকাশ, ইলেকট্রনিক্স এবং আরও অনেকের জন্য উপযুক্ত। এই নিবন্ধে, আমরা তৈরি করার সমস্ত প্রক্রিয়া বর্ণনা করব। অ্যালুমিনিয়াম ডাই কাস্টিং অংশ . আমরা সেরা পারফরম্যান্সের উদাহরণ হিসেবে RMT ব্যবহার করব।

ধাপ 1: অংশ ডিজাইন এবং ডাই তৈরি

অ্যালুমিনিয়াম ডাই কাস্টিং প্রক্রিয়া শুরু হয় অ্যালুমিনিয়াম অংশের ডিজাইন দিয়ে যা একটি নির্দিষ্ট ডাই ব্যবহার করে তৈরি করা হবে যা মোল্ড হিসাবেও পরিচিত। RMT-তে, অভিজ্ঞ প্রকৌশলীরা একটি ক্লায়েন্টের সাথে একত্রিত হন যাতে তাদের একটি বিস্তারিত অংশ ডিজাইন তৈরি করতে সহায়তা করা হয় কিন্তু এটি ডাই কাস্টিং পর্যায়ের জন্যও উপযুক্ত। অংশের ডিজাইনটি দেয়াল পুরুত্ব, উপাদান প্রবাহ, কুলিং চ্যানেল এবং অন্যান্য বিষয়গুলি বিবেচনায় নিতে হবে। ডিজাইনটি গৃহীত হলে, এটি বেশিরভাগ ক্ষেত্রে একটি উচ্চ নির্ভুলতার মোল্ড তৈরি করা হয়। এই মোল্ডটি প্রায়শই উচ্চ-শক্তির ইস্পাত থেকে কাটা হয় যেহেতু এটি কাস্টিংয়ে ব্যবহৃত হবে যা একটি উচ্চ চাপ এবং উচ্চ তাপমাত্রার প্রক্রিয়া।

ধাপ 2: ঢালা এবং ইনজেকশন

প্যাটার্নটি উপলব্ধি করার পরে, পরবর্তী পর্যায় হল অ্যালুমিনিয়াম অ্যালয় গলানো। অ্যালুমিনিয়ামের গলনাঙ্ক 700-750 °C (1292-1382 °F)। RMT প্ল্যান্টে, বেশ কয়েকটি চুল্লি রয়েছে যেখানে অ্যালুমিনিয়ামটি কার্যকরভাবে গরম করা হয়, বেশিরভাগ ক্ষেত্রে, কাঙ্ক্ষিত তাপমাত্রায়। অপারেশনগুলির মধ্যে উল্লেখযোগ্য পরিবর্তন নেই।

ফিলার মেটালটি পরবর্তীতে হাইড্রোলিক চাপ ব্যবহার করে গহ্বরে ইনজেক্ট করা হয়। এই সহিংস ইনজেকশনটি মেটালটিকে মোল্ডের সমস্ত আন্তঃস্থলীয় স্থান পূরণ করতে দেয়, অংশটির মৌলিক কনফিগারেশনে বৈশিষ্ট্যগুলি ধূলিকণা করে। যেহেতু ইনজেকশনটি উচ্চ চাপের অধীনে সম্পন্ন হয়েছিল, এটি ভাল নান্দনিকতার সাথে অত্যন্ত সঠিক অংশগুলি অর্জন করা সম্ভব করেছে।

ধাপ ৩: শীতলকরণ এবং নিষ্কাশন

অ্যালুমিনিয়াম গহ্বরে ঢালার পর, মেটালের তাপমাত্রা কমে যায় এবং কয়েক সেকেন্ডের মধ্যে কঠিনীকরণ ঘটে। শীতলকরণের হার অত্যন্ত গুরুত্বপূর্ণ কারণ এটি চূড়ান্ত আকার, শক্তি এবং ঢালাইয়ের অখণ্ডতা নিয়ন্ত্রণ করে। RMT-তে ডাই কাস্টিং প্রক্রিয়ার সময়, জটিল শীতল চ্যানেলগুলি মোল্ডে অন্তর্ভুক্ত করা হয় যাতে সমান শীতলকরণ প্রদান করা যায় এবং ঢালাইয়ে বিকৃতি বা সংকোচনের ত্রুটি এড়ানো যায়।

যখন তাপমাত্রা কার্যকরী সীমার নিচে চলে যায়, মোল্ডটি খোলা হয় এবং অ্যালুমিনিয়ামের অংশের প্রকারটি বের করা হয়। যান্ত্রিকরা কিছু ত্রুটি যেমন ফাটল এবং অসম্পূর্ণ পূরণ ব্যবহার করে যখন তারা উপাদানটিকে পরবর্তী উৎপাদন পর্যায়ের জন্য প্রস্তুত মনে করে।

ধাপ ৪: অতিরিক্ত প্রক্রিয়া

প্রায়শই মোল্ড থেকে বের হওয়ার পর, অংশগুলির ফিনিশ এবং কার্যকারিতা বাড়ানোর জন্য আরও কাজের প্রয়োজন হয়। সম্পন্ন পণ্যের উপর নির্ভর করে, প্রক্রিয়াগুলির মধ্যে অংশগুলির ট্রিমিং, গ্রাইন্ডিং এবং মেশিনিং বা পলিশিং অন্তর্ভুক্ত থাকতে পারে। উচ্চ মানের মান পূরণের জন্য, আরএমটি সেরা সিএনসি মেশিন ব্যবহার করে, তাই প্রতিটি অংশ নির্দিষ্ট সহনশীলতার মধ্যে তৈরি হয়। অন্যান্য অংশগুলি মরিচা প্রতিরোধ করতে বা নির্মিত অংশগুলিকে সুন্দর করতে স্প্রে করা হতে পারে এবং সেগুলি অ্যানোডাইজড কোটিং।

ধাপ ৫: গুণমান নিয়ন্ত্রণ এবং শেষ পরীক্ষা

গুণমান নিয়ন্ত্রণ অ্যালুমিনিয়াম ডাই কাস্টিংয়ের একটি অপরিহার্য ফ্যাক্টর এবং RMT-তে সমস্ত অংশগুলি চূড়ান্ত প্রত্যাশিত সহনশীলতার ক্ষেত্রে সম্পূর্ণরূপে নিয়ন্ত্রণ করা হয়। এর মধ্যে ভিজ্যুয়াল পরীক্ষা, মাত্রাগত প্যারামিটারগুলির পরিমাপ, বা যান্ত্রিক পরীক্ষার মতো দিকগুলি অন্তর্ভুক্ত থাকতে পারে। আরও, RMT বিভিন্ন অ-ধ্বংসাত্মক পরীক্ষার ব্যবহার করে, যেমন এক্স-রে বা আলট্রাসোনিক পরিদর্শন, যখন এমন উপাদানগুলির চারপাশে বা ভিতরে দেখার প্রয়োজন হয় যেখানে ত্রুটিগুলি বাইরের দিকে দৃশ্যমান নয়।

অ্যালুমিনিয়াম ডাই কাস্টিং একটি উদ্ভাবনী এবং কার্যকর প্রযুক্তি যা অনেক শিল্প খাতে ব্যাপকভাবে প্রযোজ্য। নিঃসন্দেহে, এই প্রযুক্তির একটি সুস্পষ্ট প্রক্রিয়া রয়েছে যা ডিজাইন, গলানো, ইনজেকশন, শীতলকরণ এবং দ্বিতীয় ফিনিশিং জড়িত, এবং এটি RMT-এর মতো কোম্পানিগুলিকে এমন অংশগুলি উৎপাদন করতে সক্ষম করে যা এমনকি সবচেয়ে কঠোর মানের প্রয়োজনীয়তাগুলির সাথে মানানসই এবং সহ্য করতে পারে।

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK