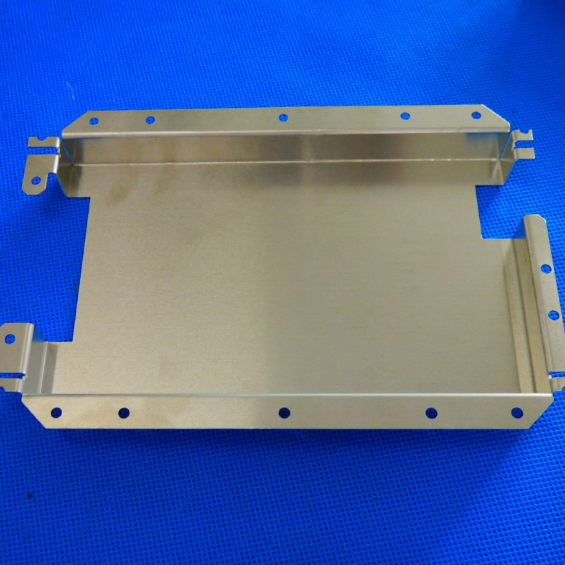

শীট ধাতু অংশ উৎপাদন

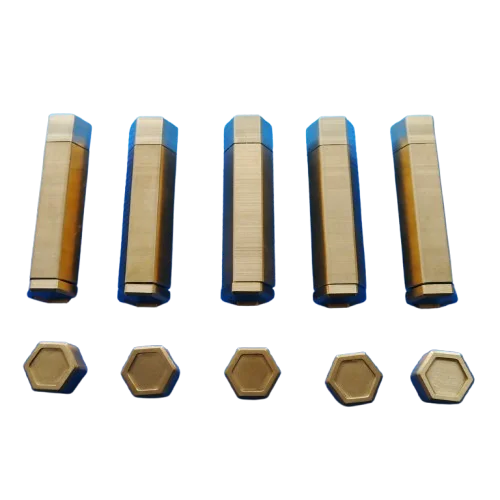

অ্যালুমিনিয়াম, স্টেইনলেস স্টীল, তামা

বিভিন্ন ধাতব শীট প্রক্রিয়া করা যেতে পারে

- সারাংশ

- অনুসন্ধান

- সম্পর্কিত পণ্য

শীট মেটাল ফ্যাব্রিকেশন কি?

পত্রক ধাতু উৎপাদন মানে সমতল ধাতু পত্রককে ধাতু পণ্য ও কাঠামোর রূপান্তর। এই ধাতব গঠনের প্রক্রিয়াটি একটি একক উত্পাদন প্রক্রিয়া নয়, তবে গঠনের কৌশলগুলির সংগ্রহ হিসাবে।

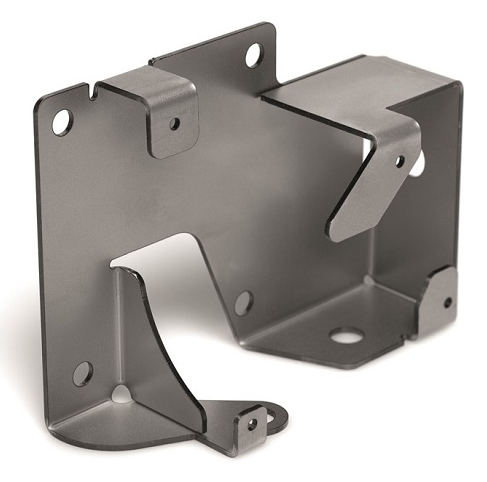

মূল পাতার ধাতু তৈরির কৌশলগুলির মধ্যে কাটা, বাঁকানো, ঘুষি মারার, স্ট্যাম্পিং, ওয়েল্ডিং এবং সমাপ্তি অন্তর্ভুক্ত রয়েছে।

শীট ধাতু উত্পাদন ধাতু উপকরণ একটি পরিসীমা জন্য উপযুক্ত। আরএমটি-তে আমরা অ্যালুমিনিয়াম, স্টিল, স্টেইনলেস স্টিল, তামা এবং ব্রোঞ্জ থেকে তৈরি শীট ধাতু উপাদান তৈরি করি।

এই উৎপাদন প্রক্রিয়া এতটাই সাধারণ যে আপনি সর্বত্রই শীট মেটাল তৈরি পণ্যের মুখোমুখি হবেন।

উদাহরণস্বরূপ, গৃহস্থালী যন্ত্রপাতি, অটোমোবাইল, চিকিৎসা সরঞ্জাম বা ছোট অংশ যেমন ব্র্যাকেট বা আবরণ।

পত্রক ধাতু তৈরি কিভাবে কাজ করে?

ধারণা এবং আঁকা তৈরি করুন।

এটি প্রকল্পের বাস্তবসম্মত প্রয়োজনীয়তার মৌলিক ধারণাগুলি দিয়ে শুরু হয়। তারপর আপনি কাঙ্ক্ষিত শীট ধাতু অংশগুলির একটি 3D মডেল তৈরি করুন দেয়াল বেধ, বাঁক ব্যাসার্ধ, গর্তের দিকনির্দেশ, বাঁক অনুমোদন ইত্যাদি সহ। আমাদের প্রকৌশলীরা মেশিনের উত্পাদন তথ্য, সহনশীলতা, পৃষ্ঠের সমাপ্তি ইত্যাদি

প্রোটোটাইপ ডেভেলপমেন্ট ও টেস্টিং

আমাদের প্রকৌশলীরা কাটিয়া, বাঁকা, ছিদ্র, স্ট্যাম্পিং এবং ওয়েল্ডিং পদ্ধতির মাধ্যমে উপাদানগুলির জ্যামিতি তৈরি করে। এবং পাতার ধাতু অংশের সৌন্দর্য উন্নত করার জন্য পৃষ্ঠের সমাপ্তিও সম্পাদন করুন। প্রোটোটাইপ তৈরির পর, ক্লায়েন্টরা তাদের প্রয়োজনীয়তা পূরণ করে কিনা তা নিশ্চিত করার জন্য প্রোটোটাইপটি মূল্যায়ন করবে।

পূর্ণ-স্কেল উৎপাদন

পরীক্ষায় পাস করে প্রয়োজনীয় স্পেসিফিকেশন পূরণ করে এমন একটি প্রোটোটাইপ সম্পূর্ণ অংশ উৎপাদন শুরু করবে। প্রক্রিয়াটিতে কাটিয়া, স্ট্যাম্পিং, পঞ্চিং, বাঁকানো, কার্লিং, গভীর আঁকানো, ওয়েল্ডিং, গর্ত তৈরি, ফিক্সিং, থ্রেডিং এবং পৃষ্ঠের সমাপ্তি চিকিত্সা অন্তর্ভুক্ত।

আরএমটি কিভাবে শীট ধাতু উপাদান তৈরি করে?

আরএমটি-তে, লেজার কাটিয়া উচ্চ ডিগ্রী নির্ভুলতা (+/- 0.1 মিমি) এবং সময় দক্ষতা সক্ষম করে। আমরা প্লাজমা কাটিং এবং ওয়াটারজেট কাটিংও অফার করি, যা উচ্চ নির্ভুলতা কাটিংও সরবরাহ করে।

আরএমটি আরও নমনীয় উপকরণগুলিতে সোজা অক্ষ বরাবর ইউ-আকৃতির মুর, ভি-আকৃতির মুর বা চ্যানেলের আকৃতি ব্যবহার করে শীট ধাতব বাঁকানোর পদ্ধতি সরবরাহ করে।

গভীর আঁকার যন্ত্রপাতিটি কাঁচা পাঞ্চের অনুরূপ তবে এই সময় পাঞ্চ এবং ডাইয়ের মধ্যে আরও বেশি ফাঁক রয়েছে যা আঁকা বিভাগের চূড়ান্ত প্রাচীরের বেধ তৈরি করে। প্যানচটি শীট ধাতুকে নষ্ট না করার জন্য ধারালো প্রান্তের বিপরীতে একটি ব্যাসার্ধও থাকবে। অংশটি একটি ডাই দ্বারা রাখা হয় এবং পাঞ্চটি প্যান্ট এবং ডাইয়ের মধ্যে উপাদানটি প্রসারিত এবং গঠন করতে শীট ধাতুতে টান দেয়।

লেজার কাটিয়া এবং ছিদ্র সহ পূর্বে উল্লিখিত কিছু পদ্ধতির মাধ্যমে শীট ধাতুতে গর্ত তৈরি করা যেতে পারে, তবে এখানে উল্লেখ করা অন্যান্য উপায়ও রয়েছে। একটি সিএনসি মিল, ড্রিল প্রেস, বা হ্যান্ড ড্রিল ব্যবহার করা যেতে পারে যাতে উপাদানটিতে গর্ত তৈরি করা যায়। এই বিকল্পগুলির মধ্যে একটি সিএনসি মেশিন সবচেয়ে নির্ভুল হবে, হ্যান্ড ড্রিল সাধারণত সবচেয়ে কম নির্ভুল হবে।

শীট ধাতব অংশগুলি একত্রিত করার প্রক্রিয়াটিতে ফিক্সিং, ওয়েল্ডিং এবং সোল্ডারিং অন্তর্ভুক্ত। পাতার পাতার জন্য সর্বাধিক সাধারণ ধরণের ফাস্টেনারকে পিইএম ফাস্টেনার বলা হয়।

পাতার পাতার তৈরীর জন্য ব্যবহৃত সাধারণ উপাদান

এই বিভাগে অ্যালুমিনিয়াম, স্টেইনলেস স্টিল, হালকা স্টিল এবং তামা সহ RMT দ্বারা প্রদত্ত স্ট্যান্ডার্ড শীট মেটাল উত্পাদন উপকরণগুলির বিভিন্ন গ্রেডের বৈশিষ্ট্যগুলি তুলনা করা হয়েছে। এই ধাতুগুলির আরও সাধারণ বর্ণনা এই উপাদান পৃষ্ঠায় পাওয়া যাবে।

| উপাদান + গ্রেড | ভাঙনের সময় প্রসারিত হওয়া | যন্ত্রপাতি | সিল্ডিং ক্ষমতা | ক্ষয় প্রতিরোধ ক্ষমতা | টেনসাইল শক্তি |

| অ্যালুমিনিয়াম ৫০৫২* | ৭ ২৭ % | মধ্যম | ভাল | চমৎকার | ১৯৫ ২৯০ এমপিএ |

| অ্যালুমিনিয়াম ৫৭৫৪* | ১০ ১৫ % | ভাল | চমৎকার | চমৎকার | ১৬০ ২০০ এমপিএ |

| স্টেইনলেস স্টিল 304 | ৪৫ ৬০ % | চমৎকার | চমৎকার | ভাল | ৪৮০ ৬২০ এমপিএ |

| স্টেইনলেস স্টীল ৩১৬এল | ৩০ ৫০ % | ভাল | চমৎকার | চমৎকার | ৪৮০ ৬২০ এমপিএ |

| হালকা ইস্পাত ১০১৮ | ১৭ ২৭ % | ভাল | চমৎকার | দরিদ্র | 190 440 এমপিএ |

| তামা ১১০ | ১৫ ৫০ % | দরিদ্র | মধ্যম থেকে দরিদ্র | ভাল | 220 230 এমপিএ |

পাতলা ধাতুর পৃষ্ঠের সমাপ্তি

ধাতব পৃষ্ঠের সমাপ্তিগুলি নান্দনিক এবং কার্যকরী উভয় সুবিধা রয়েছে। এর মধ্যে রয়েছে স্যান্ড ব্লাস্টিং, পাউডার লেপ, অ্যানোডাইজিং, পোলিশিং, পাউডার লেপ, অ্যানোডাইজিং, ক্রোম লেপ, ব্রাশিং এবং ইলেক্ট্রোপোলিশিং ইত্যাদি।

| ফিনিশ | বর্ণনা | প্রক্রিয়া |

| মণির বিস্ফোরণ | গ্লাসের মণু বা অন্যান্য ক্ষয়কারী পদার্থগুলিকে উচ্চ গতিতে অংশে গুলি করা, যার ফলে অভিন্ন ম্যাট বা সাটিন পৃষ্ঠের সমাপ্তি ঘটে। | ডিবাউর |

| টুল চিহ্ন অপসারণ | ||

| অভিন্ন ম্যাট বা সাটিন পৃষ্ঠতল সমাপ্তি যোগ করে | ||

| এটি ধারণক্ষমতা বাড়াতে সাহায্য করে | ||

| পাউডার কোটিং | পাউডার লেপ অংশের পৃষ্ঠের উপর একটি পাতলা স্তর সুরক্ষা পলিমার যোগ করে। | সজ্জা সমাপ্তি যোগ করে |

| আবহাওয়া ও জারা প্রতিরোধের উন্নতি করে | ||

| সব ধাতুর সাথে সামঞ্জস্যপূর্ণ | ||

| পেইন্টের চেয়ে বেশি স্থায়িত্ব | ||

| অ্যানোডাইজিং | এটি একটি স্থিতিশীল অক্সাইড লেপ উপাদান, সাধারণত অ্যালুমিনিয়াম উপর স্থাপন একটি ইলেক্ট্রোকেমিক্যাল প্রক্রিয়া। | উপাদানটিকে একটি মসৃণ প্রায় ম্যাট টেক্সচার দেয় |

| টেকসই এবং নান্দনিকভাবে আকর্ষণীয় | ||

| অভ্যন্তরীণ গহ্বর এবং ছোট অংশ সহজেই প্রয়োগ করা যেতে পারে | ||

| রঙের বিস্তৃত পরিসর উপলব্ধ | ||

| ক্রোম্যাট রূপান্তর লেপ | এই প্রক্রিয়াটি অ্যালোডিন বা রাসায়নিক ফিল্ম নামেও পরিচিত, এটি একটি লেপ গঠিত না হওয়া পর্যন্ত একটি রাসায়নিক স্নানে অংশগুলি ডুবিয়ে দেয়। | ক্ষয় থেকে রক্ষা করে |

| গ্রাউন্ডিং স্রোতগুলিকে পাস করার অনুমতি দেয় | ||

| পেইন্ট ভালভাবে আঠালো, প্রাইমার হিসেবে কাজ করতে পারে | ||

| স্থায়িত্ব বাড়ায় | ||

| ব্রাশিং | ব্রাশিং ধাতুকে ধাতু দিয়ে পোলিশ করে তৈরি করা হয় যার ফলে একমুখী স্যাটিন ফিনিস হয়। | মেশিনের চিহ্ন সরিয়ে ফেলা |

| ব্রাশিং + ইলেক্ট্রোপোলিশিং | অংশগুলি ব্রাশ করা হয় এবং তারপরে একটি ইলেক্ট্রোপোলিশিং প্রক্রিয়া একটি ইলেক্ট্রোকেমিক্যাল প্রক্রিয়া যা ধাতব অংশগুলি পোলিশ, প্যাসিভেট এবং ডিবুর করতে ব্যবহৃত হয়। | অংশের রুক্ষতা হ্রাস করে |

| ডিবাউর | ||

| পৃষ্ঠকে মসৃণ ও চকচকে করে তোলে | ||

| ক্ষয় প্রতিরোধ ক্ষমতা বৃদ্ধি করে | ||

| আরো স্বাস্থ্যকর পৃষ্ঠ তৈরি করে |

শীট ধাতু অ্যাপ্লিকেশন

যদিও, এটি কেবল ঘের নয়, শীট ধাতু প্রায় সব শিল্পে উল্লেখযোগ্য প্রভাব ফেলেছে। এয়ারস্পেস, অটোমোবাইল, স্বাস্থ্যসেবা গৃহস্থালি যন্ত্রপাতি সহ

আরএমটি-তে, আপনি আমাদের প্রযুক্তিগত এবং যোগ্যতাসম্পন্ন পরিষেবা থেকে শীট ধাতু প্রক্রিয়াকরণ পদ্ধতির সুবিধাগুলি পেতে পারেন। আমাদের পরিষেবা দিয়ে, আপনি 24 ঘন্টার মধ্যে একটি শীট ধাতু উত্পাদন উদ্ধৃতি পেতে পারেন এবং নেতৃত্বের সময় 4 দিনের মধ্যে দ্রুত, 3 দিনের মধ্যে DHL / FedEx এক্সপ্রেস ডেলিভারি সহ।

যদি আপনার শীট ধাতু থেকে তৈরি উপাদানগুলির প্রয়োজন হয়, তাহলে এখনই RMT-এর সাথে যোগাযোগ করুন।

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK