Koristi Vaše preduzeće usluge RMT vakuumske odlijevanja

Od prototipa do male serijske proizvodnje

Brza isporuka za 7 dana, čak i manje

- Prikaz

- Istraga

- Povezani proizvodi

Zašto odabrati vakuumsko lijevanje?

Vakumsko lijevanje je dobra metoda za proizvodnju krutih ili fleksibilnih dijelova, i idealna je za prototipove visoke kvalitete, funkcionalne testove, dokaze koncepta i demonstracije. Poliuretanske lijevane dijelove moguće je proizvesti od nekoliko do stotina prema potrebama. Prototipovi visoke kvalitete i dijelovi za krajnju upotrebu mogu se proizvoditi u malim serijama. To čini model vakumskog lijevanja posebno pogodnim za testiranje prilagodbe i funkcionalnosti, marketinške svrhe ili seriju ograničenog broja konačnih dijelova. Vakumsko lijevanje je također pogodno za različite stepeni završne obrade, i možemo uskladiti završnu obradu koju trebate za dijelove. Korisno je na mnogo načina, uključujući funkcionalno testiranje, inženjersko testiranje, razvoj proizvoda, kao model za izlaganje i marketinške aktivnosti.

Vakuumsko lijevanje koristi vakuum za usisavanje tečnog materijala za lijevanje u kalup. Veoma se razlikuje od injekcionog oblikovanja u kojem se koristi vijak za guranja tečnog materijala u kalup. Budući da se proces odvija pod vakuumom, proizvodi visokokvalitetne lijevane dijelove bez mjehurića sa glatkom površinskom teksturom.

Proces počinje sa glavnim modelom, koji RMT koristi jedan od svojih CNC mašinskih centara za izradu modela.

Zatim se glavni model uranja u tečni silikon, a zatim se silikon stvrdnjava da postane kalup.

Nakon što se silikon kalup izreže i ukloni glavni model, silikon kalup je spreman za upotrebu.

Zatim se lijevna smola izlije u kalup, a zračni mjehurići se uklanjaju vakuumom, osiguravajući glatku površinu lijevanih dijelova.

Nakon što se lijevani dijelovi uklone iz silikonskog kalupa i ohlade, stvrdnjavaju se u pećnici. Silikonski kalup se može ponovo koristiti oko 20 puta.

Svaki odljev je tačna kopija originalnog master modela. Ovo je savršeno rešenje za brzu izradu prototipa i malu serijsku proizvodnju visokokvalitetnih delova.

RMT je potpuno sposoban da ispuni vaše potrebe za vakuumskim odlijevanjem i silikonskim oblikovanjem. Sa mnogo godina stručnosti u ovoj oblasti, možemo proizvesti vaše plastične ili gumene delove prema najvišim standardima, ekonomično i brzo.

Primene za vakuumsko odlijevanje

Testiranje proizvoda pre lansiranja

Male serije kućišta i poklopaca

Konceptualni modeli i prototipovi

Prednost vakuumskog odlijevanja za brze prototipove

| 1 Brza izrada | 4 Superiorna površinska obrada |

| RMT može obezbediti do 20 delova u 7 dana, u zavisnosti od specifikacije i obima delova. To štedi mnogo vremena kada se suočavate sa rokovima projekta, kao što je priprema izložbenih modela za predstojeći sajam. | Proces vakuumiranja uklanja mjehuriće zraka, orijentisan na detalje. Iako originalni proizvod ima najkompleksniju geometriju, konačni proizvod je isti kao originalni proizvod, dostupna reprodukcija izgleda, osjećaja i mehaničkih performansi. |

| 2 Pristupačnost i isplativost | 5 Opcije boja |

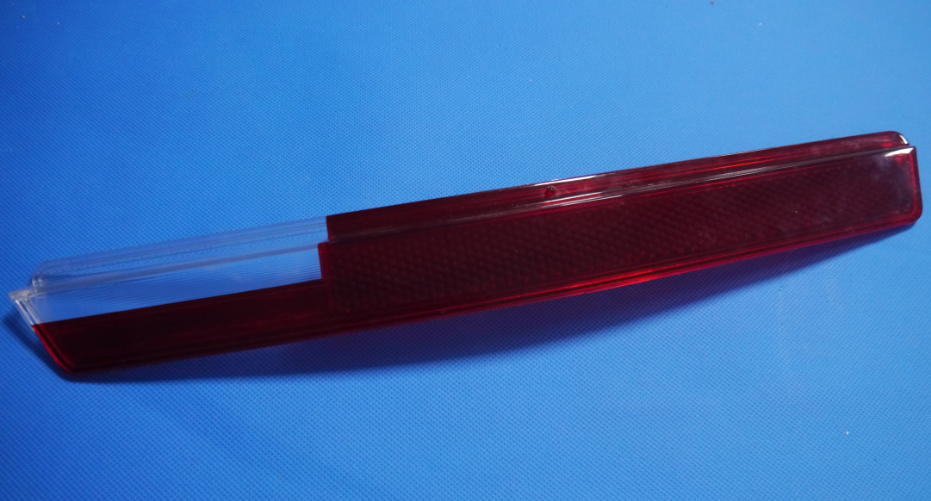

| Silicone kalupi su jeftiniji od injekcionog oblikovanja ili 3D štampanja, bez pravljenja skupih aluminijumskih ili čeličnih alata i dugih probnih kalupa. | Pigmenti za bojenje mogu se dodati smoli za razne opcije boja. Materijali su takođe dostupni za stvaranje dijelova koji su potpuno neprozirni, prozirni ili potpuno transparentni Završene kopije se takođe mogu farbati, štampati ili obrađivati prema potrebi kako bi se poboljšao izgled i funkcija. |

| 3 Sposobnost proizvodnje velikih ili složenih dijelova | 6 Visok kvalitet |

| Vakuumsko lijevanje može kopirati vrlo velike i složene dijelove. Uretani različitih tipova mogu se preoblikovati kako bi se stvorile razne površinske teksture i tvrdoće u jednoj jedinici. |

Proizvodi napravljeni korištenjem metode vakuumskog lijevanja su visoke kvalitete, lako reproduciraju čak i vrlo fine površinske detalje iz originala. Također, možete odabrati prave materijale fleksibilnosti, tvrdoće i krutosti koje želite koristiti |

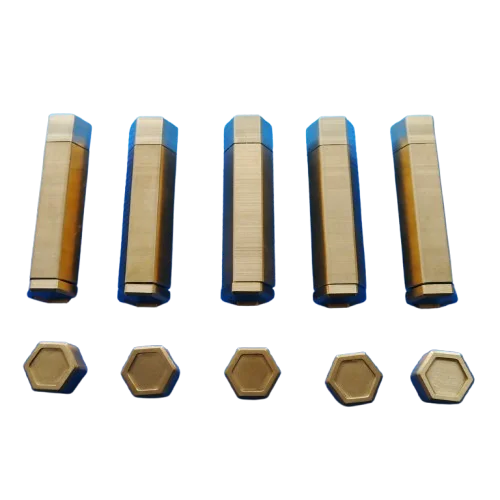

Materijal za vakuumsko lijevanje

Pružamo širok spektar od 26 poliuretanskih (PU) materijala iz kompanija Hei-Cast, Axson i BJB, sličnih gumi, PP, PE, POM, ABS i PC. Ovi materijali nude razne izvanredne osobine i mogućnost lijevanja prozirnih i usklađenih boja komponenti. Ako tražite specifično završavanje teksture, oblaganje, farbanje, naš stručni tim za postprodukciju će zadovoljiti vaše zahtjeve.

Materijali za vakuumsko lijevanje poliuretana

| Materijal | Dobavljač | Simulacija materijala | Čvrstoća Shore |

Fleksija (MPA) |

TC Max | Rodna boja | Prednost | Smanjenje |

| Kao ABS | ||||||||

| PU8150 | Hei-CAST | ABS | Shore 83D | 1790 | 85 | Amber, bijela i crna | Dobra otpornost | 1 |

| UP4280 | Axson | ABS | Shore 81D | 2200 | 93 | Tamni Amber | Dobra otpornost | 1 |

| PP-sličan | ||||||||

| UP5690 | Axson | PP | Shore 75-83 D | 600–1300 | 70 | Bijela/Crna | Dobra otpornost | 1 |

| Sličan gumi/silicijumu | ||||||||

| PU8400 | Hei-CAST | Elastomer | 20-90shA | / | / | Mlijeko bijela/Crna | Dobar zavoj | 1 |

| T0387 | Hei-CAST | Elastomer | 30-90shA | / | / | Jasno | Dobar zavoj | 1 |

| Visoka temperatura | ||||||||

| PX 527 | Hei-CAST | PC | Shore 85D | 2254 | 105 | Bijela/Crna | Visoka T℃ 105° | 1 |

| PX223HT | Hei-CAST | PS/ABS | Shore 85D | 2300 | 120 | Crno | IdealTG 120° | 1 |

| UL-VO otporan na okvir | ||||||||

| PU8263 | Hei-CAST | ABS | Shore 85D | 1800 | 85 | Bijela | 94V0 plamen retardant | 1 |

| PX330 | Axson | Opterećeni ABS | Shore 87D | 3300 | 100 | Off White | V 0 daleko 25 | 1 |

| Prozirno, jasno | ||||||||

| PX522HT | Axson | PMMA | Shore 87D | 2100 | 100 | Jasno | Obojenost TG100° | 0.996 |

| PX521HT | Axson | PMMA | Shore 87D | 2200 | 100 | Jasno | Obojenost TG100° | 0.996 |

Tehničke specifikacije vakuumskog lijevanja

| Vrijeme čekanja | Do 20 lijevanja unutar 5 radnih dana | |

| Tačnost | Obično ±0,3% (sa donjom granicom od ±0,3 mm za dimenzije manje od 100 mm) | |

| Minimalna debljina zida | Da bi se osiguralo da silikonasti kalup radi ispravno, debljina zida od najmanje 1.0 mm je neophodna. | |

| Maksimalna dimenzija dijela | Veličina kalupa je ograničena dimenzijama vakuumske komore (2100 x 1000 x 850 mm), i zapreminom proizvoda (maksimalna zapremina: 10 litara) |

|

| Tipične količine | 15 do 25 kopija po kalupu (ovisno o složenosti kalupa i materijalima za lijevanje) | |

| Boja i završna obrada | Pigment se dodaje tečnom poliuretanu prije lijevanja. Prilagođeno slikanje, tekstura visoko kvalitetne površinske obrade uporedive sa injekcionim oblikovanjem |

|

Kako funkcioniše vakuumsko lijevanje?

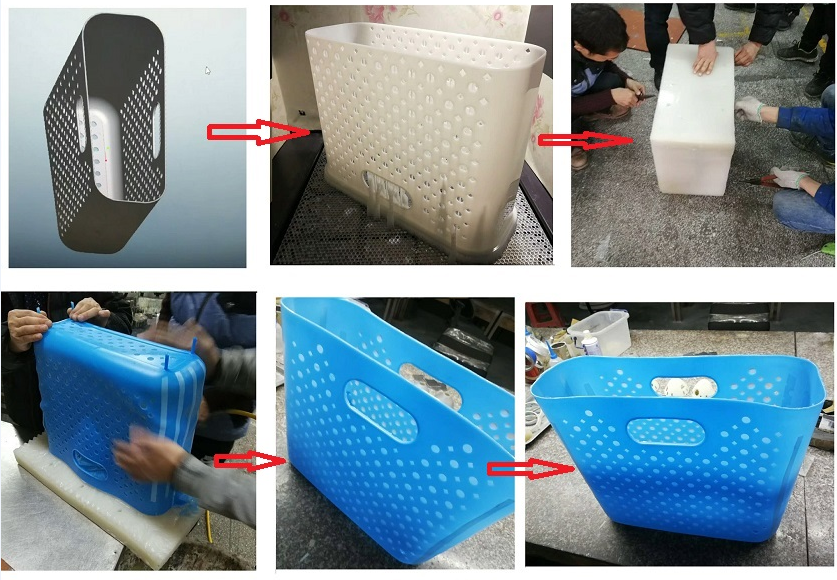

| Korak 1: Izgradite visokokvalitetni glavni model | Majstorski uzorci su 3D prototip vaših CAD dizajna od izdržljivog i čvrstog prototipa. Obično se proizvode CNC obradom ili 3D štampanjem. Pošto su ove metode brze, ne zahtijevaju odvojeno oruđe i lako se mogu modifikovati kako bi se prilagodile promjenama dizajna po potrebi. Ova priprema obično uključuje brušenje, poliranje i farbanje kako bi se dobio ispravan završni sloj. Za više delova koji se mogu sastaviti u sklop, takođe testiramo uklapanje delova i primenjujemo manje prilagodbe kako bismo osigurali čist i čvrst izgled. Nakon što završimo i pregledamo majstore, pređemo na proizvodnju silikonskih kalupova. |

|

| Korak 2: Napravi silikonski plijesan | Nakon što su uzorci spremni, postavljaju se u kutiju za lijevanje koja se zatim puni tečnim silikonom. Nakon potpunog stvrdnjavanja u pećnici tokom 16 sati, silikon se učvrsti i kutija za lijevanje se može rastaviti. Ova kalup je otvoren rezanjem duž unaprijed određenih linija razdvajanja, a zatim se uklanja glavni uzorak. Ovo otkriva šuplju šupljinu u centru, koja ima tačne dimenzije uzorka ogledala. |

|

| Korak 3: Isprazni kalup | Nakon što je kalup isečen na dva dela, stavlja se u vakumsku komoru. Zatim se kalup puni predviđenim materijalom smole. Treba da popunite kalup sa određenim materijalom. Materijal od smole obično se meša sa metalnim prahom ili bilo kojim pigmentom boje kako bi se postigla estetska ili specifična funkcionalna svojstva. Postavlja se u vakuumsku komoru kako bi se osiguralo da nema mjehurića vazduha u kalupima i da se osigura da je konačni proizvod kvalificiran. |

|

| Korak 4: Napravi dijelove | Nalijejte smole u prazan šupljinu da biste napravili vrlo preciznu kopiju originala. Takođe može preformirati dva ili više materijala. Kalup sa smolom unutra se stavlja u pećnicu i očvršćava na visokim temperaturama kako bi se osiguralo da je materijal jak i izdržljiv. Zatim uklonite prototip iz silikonskog kalupa, može se koristiti za pravljenje više kopija. |

|

Primjene vakuumskog lijevanja

Pomažemo mašinskim inženjerima da kreiraju prototipove ili konačnu proizvodnju za primjenu u raznim industrijama: avijacija, automobilska industrija, odbrana, elektronika, industrijska automatizacija, mašinerija, medicinski uređaji, komercijalni proizvodi, proizvodi za domaćinstvo, nafta i gas i robotika.

Kontaktirajte RMT sada ako imate dijelove koje treba napraviti tehnologijom silikonskog lijevanja.

Pošaljite nam CAD datoteku za trenutnu ponudu.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK