Innovations i CNC-skæring for komplekse geometrier

Forståelse af innovationer inden for CNC-skæring for komplekse geometrier

Udviklingen af CNC-skæringsteknologi markerer en betydelig skifte fra manuelle til automatiske processer, hvilket har revolutioneret produktionsmulighederne. De første udviklinger i slutningen af 1940'erne og begyndelsen af 1950'erne gjorde grundlæggende automatisering mulig, men den rigtige gennembrud kom med indførelsen af Computer-Aided Design (CAD) og Computer-Aided Manufacturing (CAM)-systemer i 1960'erne og 1970'erne. Disse innovationer gjorde det muligt at få præcise kontrol over skæringsværktøjer og evnen til at opbygge komplekse design, hvilket gjorde tidligere umulige geometrier realiserbare. Vigtige milepæle som introduktionen af laserskæring og 3D-printning har yderligere udvidet CNC-skæring til nye dimensioner, hvilket giver ukonkurreret præcision ved opbygning af komplekse komponenter.

Nøgleteknologier som robotik, Internettet af Ting (IoT) og maskinlæring drevner i øjeblikket innovationer inden for CNC-skærmning, hvilket forbedrer både effektiviteten og kvaliteten. Robotik bidrager til automatiseringen af opgaver, hvilket tillader en forøget produktionshastighed og reducerede fejlrate. IoT-integration giver realtiddata, der hjælper med at optimere operationer gennem forudsigeligt vedligehold og procesjusteringer. Desuden anvendes maskinlæringsalgoritmer til at forbedre skærmningsprocesserne kontinuerligt ved at analysere datatrender, hvilket forbedrer præcisionen og mindsker spild. Ifølge brancherapporter har disse fremskridt samlet set forbedret produktionseffektiviteten med op til 30%, hvilket understreger vigtigheden af at adoptere disse teknologier i moderne produktionsscenarier.

Fordele ved flerakselt CNC-skærmning

Flertydsk CNC-fresning tilbyder betydelige fordele med hensyn til præcision og effektivitet, især for komplekse geometrier. Disse maskiner håndterer intrikate design ved at tillade operationer på flere vinkler, hvilket forbedrer præcisionen af det færdige produkt markant. Branchestandarder understreger ofte, hvordan flertydsk CNC-maskiner reducerer produktionstiden med op til 60 % og markant mindsker fejl i forhold til traditionelle metoder. Denne præcision er afgørende inden for områder som fremstilling af bilkomponenter og nøjagtig pladeslagning.

Desuden bidrager de forenklede processer, som muliggøres af multi-akse funktioner, til at reducere behovet for flere opsætninger, hvilket optimerer produktionstrafikken. Denne evne oversættes til faktiske tidsbesparelser og reducerede arbejdsomkostninger. Når det sammenlignes med to- eller tre-akse maskiner, viser multi-akse CNC-maskiner ofte en 40% reduktion i nødvendige opsætninger, hvilket gør det muligt at afslutte projekter hurtigere. Medens industrien bevæger sig mere og mere mod hurtig prototyping og komplekse designkrav, bliver de økonomiske fordele og forbedrede produktionsfrister, som tilbydes af multi-akse CNC-skæring, stadig mere attraktive.

Integration af AI og automatisering i CNC-skæring

At integrere AI og automatisering i CNC-skæring har betydeligt forandret branchen ved at forbedre maskinens driftstid og driftseffektivitet. AI-algoritmer gør det muligt med forudsigende vedligeholdelse ved at bruge realtiddata til at identificere potentielle problemer forud, hvilket øger maskinens pålidelighed og reducerer uforudset nedetid. For eksempel har producenter, der implementerer disse AI-drevne strategier, rapporteret betydelige forbedringer af maskinens driftstid, hvilket sikrer kontinuitet i produktionssydserne. Denne teknologiske udvikling stemmer overens med principperne for Industri 4.0, hvor smart produktion bliver normen, drevet af data og forbindelser.

Ud over AI har automatiseringen af CNC-processer gennem værktøjer som robotarme og automatiske værktøjsskiftere revolutioneret arbejdsgangseffektiviteten. Disse teknologier forenkler operationer ved at reducere cyklustider betydeligt og gøre det muligt at køre maskiner uden menneskelig tilstedeværelse. En kvantitativ analyse inden for forskellige produktionsmiljøer viser, at automatiserede CNC-systemer kan mindske cyklustider med næsten 30 % på grund af den præcision og hastighed, moderne automatiserede værktøjer tilbyder. Denne integration reducerer ikke kun arbejdsomkostningerne, men maksimerer også produktiviteten, hvilket giver virksomheder mulighed for at holde trit med en udviklende marked, hvor præcision, omkostnings effektivitet og hastighed er afgørende.

Materialeudvikling inden for CNC-skæring

Udviklingen af højydelseskompositmaterialer, såsom carbonfiber og aluminiumlegemer, har været transformatorisk for CNC-skæring. Disse materialer prises for deres letvejts egenskaber og fremragende styrke, hvilket gør dem uerstattelige i industrier såsom automobil- og luftfart. Producenter integrerer disse materialer i stadig større omfang for at forbedre brændstofeffektiviteten og ydeevnen uden at kompromittere med strukturel integritet. For eksempel bruges aluminiumlegemer ofte til produktion af automobilkomponenter på grund af deres evne til at modstå høj spænding samtidig med at reducere køretøjenes samlede vægt.

Samtidig har bæredygtighed fået større gennemslag i materialevalg inden for CNC-skæring. Industrien oplever en skift mod biologisk nedbrydelige materialer og genbrugsinitiativer, drivet af strenge miljøregler og en voksende forbrugerkernestamme, der kræver miljøvenlige løsninger. Nogle CNC-skæremaskiner-firmer implementerer nu genbrugspraksisser og vælger materialer med en lavere økologisk fodaftryk for at være i overensstemmelse med globale bæredygtigheds mål. Disse bestræbelser er dokumenteret ved hjælp af case studies, der viser succesfuld implementering, hvor firmaer ikke kun har reduceret affald, men også optimiseret produktionseffektiviteten, hvilket demonstrerer muligheden for bæredygtige praksisser inden for nøjagtig pladebearbejdning.

Anvendelser af CNC-skæring i forskellige industrier

CNC-fræsning spiller en afgørende rolle i luftfartindustrien ved at levere komponenter, der kræver høj præcision og pålidelighed. Luftfartssektoren stiller krav om fejlfrie dele på grund af de strenge sikkerhedsstandarder og regler, hvor endda en lille defekt er uacceptabel. CNC-fræsning giver den nødvendige nøjagtighed og konsistens for at opfylde disse krav, hvilket gør det uerstatteligt ved at skabe komplekse komponenter, der bidrager til sikkerheden og effektiviteten af fly. Vedtagelsen af multi-akse fræsning, der tilbyder bevægelser på flere dimensioner, har yderligere styrket evnen til at producere dele med indviklede geometrier, der opfylder branches standarder.

Inden for den medicinske udstyrsindustri er præcist bearbejdning lige så afgørende for udviklingen af højkvalitets medicinske apparater og indplanterede produkter. Forbedringer i CNC-teknologien har forbedret biokompatibiliteten af medicinske komponenter, hvilket sikrer, at de fungerer sikkert indeni menneskekroppen. CNC-bearbejdningens evne til at producere apparater med stramme tolerancer er afgørende for at opfylde strenge reguleringskrav, såsom dem fastsat af FDA. Denne præcision gør det ikke kun lettere at få reguleringsgodkendelse, men sikrer også holdbarhed og pålidelighed af medicinsk udstyr, hvilket endelig forbedrer patientresultaterne.

CNC-bearbejdning Produkter i fokus

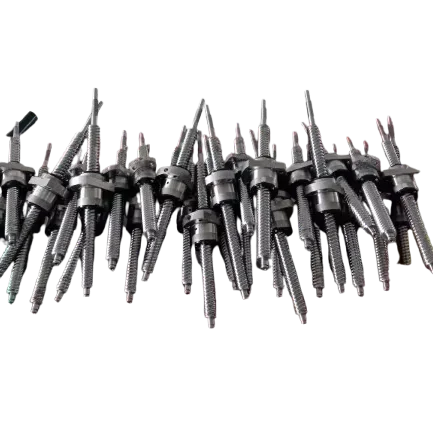

At forstå præcision og tilpasning er afgørende, når man undersøger rollen for CNC-bearbejdning af komponenter i højydelsesindustrier. Højkvalitets brugerdefineret CNC-bearbejdning cnc fem-akset drejning af rustfrit mekaniske dele tilbehør tilbyder uforlignelig præcision og tilpasning. Disse komponenter er afgørende i sektorer som luftfart, medicinsk og automobil, hvor præcist ingeniørarbejde er kritisk. Deres evne til at tilpasse sig komplekse geometrier sikrer optimal ydelse, hvilket gør dem til en foretrukken valg for industrier, der kræver høj pålidelighed og nøjagtighed.

Indboende kvalitet og pålidelighed er afgørende, når man vælger dele til maskiner. De Fabriksoriginal CNC-bearbejdning drejning cnc fræsning rustfrit stål hulrum dele tilbehør præsterer ved at opretholde integriteten og funktionaliteten af maskiner. Ved at bruge originale fabriksdele sikres det, at ydelsesstandarderne for produceret udstyr forbliver konstante, hvilket fremmer tillid og sikkerhed i forskellige anvendelser. Disse dele er integrerede i sektorer, hvor konsekvent ydelse og holdbarhed ikke blot er ønsket, men essentielle.

Trådede dele spiller en afgørende rolle ved at forbedre mekaniske og elektroniske sammensætninger ved at forbedre deres funktionalitet og montagseffektivitet. De Custom CNC-bearbejdning CNC fem-akset drejning fræsning af rustfrit stål gevinddele tilbehør er udformet til at integrere perfekt i forskellige systemer. Deres designprincipper sikrer smidig funktionalitet på tværs af diverse industrielle anvendelser, hvilket gør dem til nøgledelene i udviklingen af præcisionsdrevne løsninger.

Til sidst vælges bronzedele ofte til specifikke mekaniske anvendelser på grund af deres fremragende bearbejdebare egenskaber og korrosionsmodstand. De Højkvalitets CNC-bearbejdning, tre-akset, fem-akset, brugerdefineret bearbejdning, mekaniske dele af messing de leverer disse fordele, hvilket gør dem ideelle til anvendelser, hvor holdbarhed og ydelse er afgørende. Deres tilpasningsevne i komplekse bearbejdningsprocesser understreger deres rolle i diverse industrier, og sikrer at komponenterne forbliver robuste under forskellige driftsforhold.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK