Fortschritte bei CNC-bearbeiteten Teilen: Präzision und Effizienz in der modernen Fertigung

Verständnis der Fortschritte bei CNC-bearbeiteten Teilen für die moderne Fertigung

CNC-Fräsen, das steht für Computer Numerical Control Fräsen, kennzeichnet eine bedeutende Veränderung in der modernen Fertigung, da sie Computertechnologie einsetzt, um Maschinen mit Präzision und Effizienz zu steuern. Der Wechsel von manuellen Fräserprozessen zu CNC-Fräsen hat den Herstellern ermöglicht, uneingeschränkte Konsistenz zu erreichen und menschliche Fehler in Produktionsumgebungen erheblich zu reduzieren. Dieser Fortschritt ist entscheidend in Branchen, die präzise Fertigung benötigen, wie bei der Herstellung von Automobilteilen, wo kleine Abweichungen zu erheblichen Qualitätsproblemen führen können.

Schlüsseltechnologien, die diese Entwicklung verdeutlichen, umfassen den Übergang von den arbeitsintensiven Lochkarten-Systemen zu den heute verwendeten hochentwickelten Mehrachinen-Maschinen. Diese Maschinen nutzen nun CAD/CAM-Software, um komplexe Teile mit hoher Genauigkeit herzustellen. Dieser Wechsel verbessert nicht nur die Fähigkeiten der Maschinen, sondern integriert auch CNC-Technologie tiefer in die Präzisionsblechbearbeitungsprozesse ein, was die Produktionsqualität und -geschwindigkeit weiter erhöht. Die kontinuierliche Entwicklung des CNC-Fräsen spiegelt den breiteren Branchetrend hin zu Automatisierung wider.

Historisch gesehen, hat sich die Entwicklung der CNC-Technologie parallel zum wachsenden Bedarf an höherer Qualität in Sektoren wie Luft- und Raumfahrt, Automobilbau und Verbraucherelektronik entwickelt. Die Integration von CNC-Fertigung unterstreicht den Streben der Hersteller nach strengeren Fertigungsstandards. Diese Innovation stellt auch eine Reaktion auf wettbewerbsbedingte Drucke dar, die hohe Effizienz und präzise Ausgaben erfordern. Während die Industrien weiter voranschreiten, wird die Bedeutung von CNC-Fertigung bei der Erhaltung hoher Standards, der Reduktion von Abfall und dem Erhöhen des Durchsatzes immer offensichtlicher, was die Bühne für fortlaufende Innovationen im Schnellprototypenbau und anderen fortgeschrittenen Fertigungstechniken bereitet.

Die Rolle der Automatisierung in der CNC-Fertigung

Die Integration fortschrittlicher Robotik in die CNC-Fertigung verändert das Gesicht der Fertigung, indem Routineaufgaben automatisiert und so schnellere Produktionszyklen ermöglicht werden. Während diese automatisierten Systeme immer stärker integriert werden, können CNC-Maschinen komplexe Designs mit unrivalierbarer Konsistenz verarbeiten, was Fehler minimiert und Materialverschwendung reduziert. Die von der robotischen Automatisierung gebotene Präzision ist insbesondere in Branchen von Vorteil, die hohe Genauigkeit und Wiederholbarkeit erfordern.

Die Fertigung profitiert erheblich von automatisierten CNC-Prozessen, wobei Vorteile wie reduzierte Arbeitskosten, erhöhte Produktionskapazität und verbesserte Arbeitsplatzsicherheit durch die Begrenzung der menschlichen Beteiligung an potenziell gefährlichen Aufgaben entstehen. Automatisierung erhöht nicht nur die Produktionswirksamkeit, sondern sorgt auch für ein sichereres Arbeitsumfeld, da Maschinen Aufgaben ausführen, die für menschliche Arbeiter risikoreich sein könnten. So haben automatisierte Anlagen laut Branchendaten einen Produktivitätsanstieg um 20 % gemeldet, was den wettbewerbsfähigen Vorteil unterstreicht, den Automatisierung Unternehmen im hochgradig konkurrierenden Fertigungsbereich bieten kann.

Durch die Integration von Robotik und Automatisierung können Unternehmen höhere Genauigkeit und Produktivität erreichen und die strengen Standards erfüllen, die von Sektoren wie der Produktion von Automobilteilen und der präzisen Blechbearbeitung gesetzt werden. Somit ist Automatisierung nicht nur eine technologische Entwicklung, sondern eine notwendige Evolution in der Fertigung, die sowohl wirtschaftliche als auch operative Fortschritte sichert.

KI und Maschinelles Lernen im CNC-Fräsen

Die Integration von KI und maschinellem Lernen in das CNC-Fräsen ankündigt eine neue Ära verstärkter Produktivität und Effizienz. Prädiktive Instandhaltung, durch KI angetrieben, markiert einen bedeutenden Fortschritt, indem sie Geräteausfälle vorhersehen kann, bevor sie eintreten, was die Downtime effektiv reduziert und die damit verbundenen Reparaturkosten senkt. Diese Voraussicht ermöglicht es Unternehmen, die Betriebskontinuität aufrechtzuerhalten, wodurch Ressourcen erhalten und die Zuverlässigkeit gesteigert wird.

Die Betriebs-effizienz erlebt eine bemerkenswerte Verbesserung, da maschinelles Lernen Algorithmen sorgfältig Betriebsdaten analysieren. Diese Algorithmen identifizieren Möglichkeiten zur Optimierung der Arbeitsabläufe, erhöhen die Durchsatzleistung und optimieren den gesamten Fertigungsprozess. Durch die Untersuchung von Mustern und Anomalien bieten diese Systeme handlungsorientierte Erkenntnisse, um Operationen zu verfeinern und die Produktivität zu steigern.

Darüber hinaus ermöglicht KI die Echtzeit-Überwachung von CNC-gearbeiteten Teilen, wodurch eine umfassende Qualitätskontrolle und Konsistenz der Produktionsausgaben gewährleistet wird. Diese Fähigkeit löst Probleme sofort und hält strenge Qualitätsstandards ein, die in Branchen von entscheidender Bedeutung sind, die präzise Bearbeitung verlangen, wie den Automobilzulieferern und dem Luft- und Raumfahrtsektor.

Studien haben herausgestellt, dass durch KI angetriebene Prozesse zu Leistungssteigerungen von über 15 % in der Fertigung führen. Diese erhebliche Steigerung unterstreicht die entscheidende Rolle, die KI und maschinelles Lernen bei der Wahrung der Wettbewerbsfähigkeit im Bereich der CNC-Bearbeitung spielen. Da die Industrien darauf fokussiert sind, die Effizienz zu maximieren und einen wettbewerbsfähigen Vorsprung zu halten, ist die Einführung dieser Technologien nicht nur vorteilhaft, sondern essenziell.

Innovationen in Materialien und Werkzeugen für CNC-Bearbeitung

Das Erscheinen fortschrittlicher Materialien wie Verbundstoffe und hochfesten Legierungen hat einen tiefgreifenden Einfluss auf die CNC-Fräserung gehabt, indem es die Herstellung leichterer, aber dennoch robusterer Komponenten ermöglicht. Diese Materialien ermöglichen es Herstellern, Teile herzustellen, die über ein überlegenes Gewichts-Leistungs-Verhältnis verfügen, was für Anwendungen von entscheidender Bedeutung ist, die hohe Leistung und Haltbarkeit erfordern. Darüber hinaus treiben diese Innovationen Fortschritte in Sektoren wie der Fertigung von Automobilteilen und der präzisen Blechbearbeitung.

Neue Schneidwerkzeuge, insbesondere solche mit Diamant- oder Hartmetallbeschichtung, haben die CNC-Fräserungsprozesse revolutioniert, indem sie die Werkzeugleistung verbessern und die Werkzeuggüte verlängern. Diese Beschichtungen verringern die Häufigkeit von Werkzeugwechseln, was Wartungszeiten und -kosten reduziert. Solche Verbesserungen sind für Branchen von entscheidender Bedeutung, in denen kontinuierliche Produktion wichtig ist, da sie unaufhörliche Operationen und eine erhöhte Fräsleistung ermöglichen.

Diese Material- und Werkzeugverbesserungen führen zu einer besseren thermischen Stabilität und Verschleißfestigkeit, was eine höhere Präzision und langlebigeren gefertigten Teile sichert. Wie Daten zeigen, können CNC-Fertigungsprozesse, die optimierte Material- und Werkzeugkombinationen nutzen, Effizienzsteigerungen von bis zu 30 % erzielen. Solche Verbesserungen unterstreichen die zentrale Rolle, die Fortschritte in der Materialwissenschaft in modernen CNC-Anwendungen spielen, wodurch die Grenzen dessen, was in Rapid Prototyping und Fertigung möglich ist, erweitert werden.

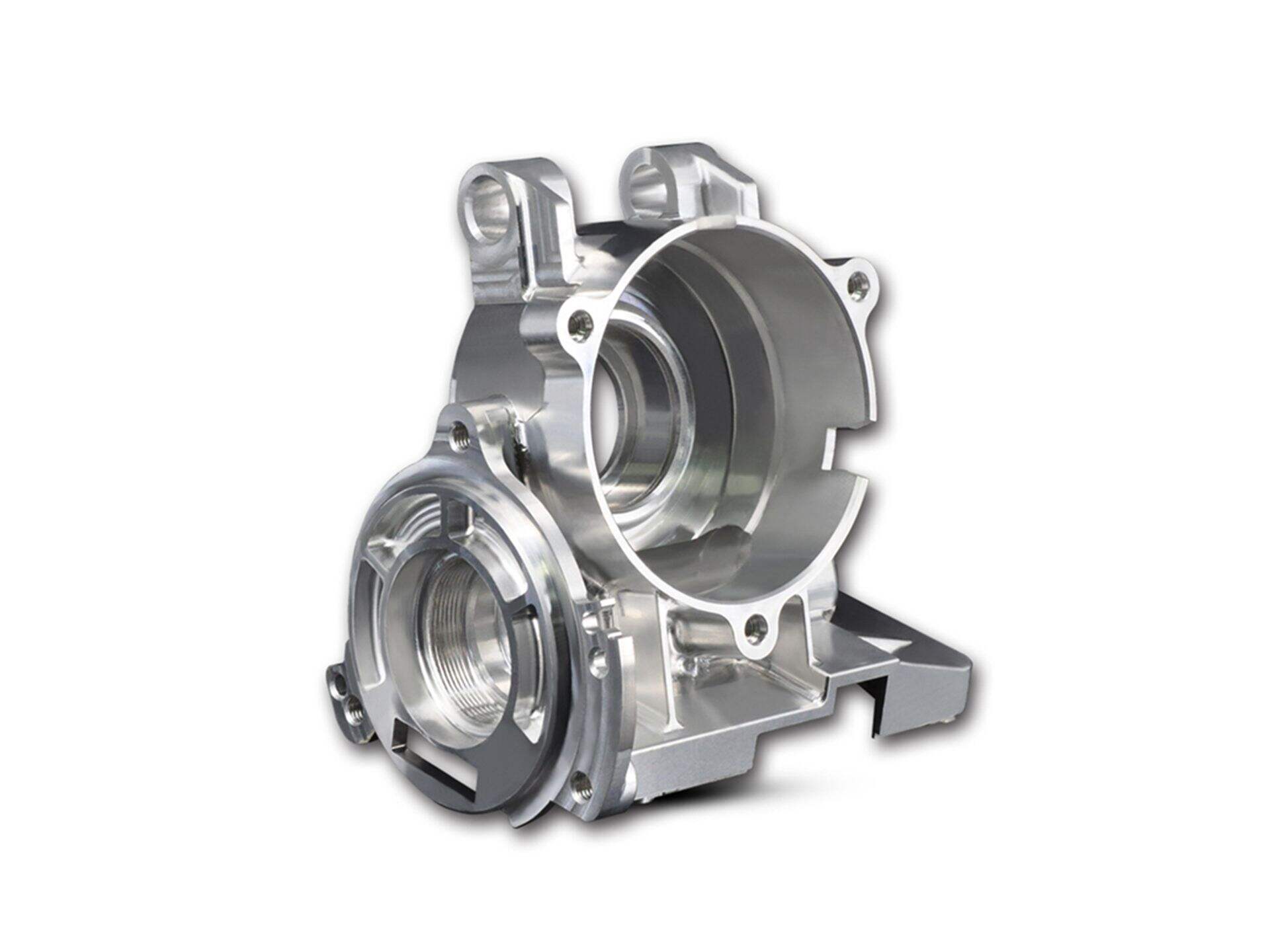

Produktbereich: Präzisions-CNC-gefertigte Hardwarekomponenten

Maßanfertigung von Komponenten durch CNC-Fräsen wird aufgrund ihrer Fähigkeit, spezifische Anforderungen der Kunden an Passgenauigkeit und Funktion zu erfüllen, in verschiedenen industriellen Anwendungen zunehmend wichtig. Die Flexibilität des CNC-Fräsen ermöglicht die Herstellung präziser Teile, die sich an verschiedene Branchen anpassen lassen, darunter Automobilbau, Luft- und Raumfahrt sowie Elektronik. Diese Vielseitigkeit gewährleistet, dass jedes Bauteil genau nach den vorgegebenen Spezifikationen hergestellt werden kann, was für Unternehmen, die maßgeschneiderte Lösungen benötigen, einen entscheidenden Vorteil bietet.

Das Einhalten hoher Qualitätsstandards bei der Fertigung ist entscheidend, um sicherzustellen, dass alle CNC-gearbeiteten Teile strengen Vorschriften und Kundenanforderungen gerecht werden. Diese Qualitätsorientierung fördert die Zuverlässigkeit im Einsatz und gibt Kunden die Gewissheit, dass die Teile auch in anspruchsvollen Umgebungen haltbar und leistungsfähig sind. Durch den Einsatz modernster CNC-Technologie können Hersteller konsequent Teile produzieren, die den Branchenstandards nicht nur genügen, sondern diese sogar übertreffen.

Die Fähigkeit moderner CNC-Maschinen, komplexe Designs und Geometrien zu ermöglichen, unterstützt schnelle Prototypenentwicklung und agile Fertigungsprozesse. Diese Flexibilität im Design und Präzision in der Ausführung macht CNC-gearbeitete Teile in dynamischen Branchen wie der Automobilzulieferindustrie und der präzisen Blechbearbeitung unerlässlich. Mit CNC-Technologie können Unternehmen sich schnell an Marktbedarf anpassen, während sie hohe Präzisions- und Qualitätsstandards aufrechterhalten.

CNC-gearbeitete Teile, wie die Präzise CNC-gearbeiteten Hardwarekomponenten , bieten maßgeschneiderte Lösungen für industrielle und kommerzielle Anwendungen. Diese anpassbaren Teile zeichnen sich durch Präzision und Haltbarkeit aus, was sie zur idealen Wahl für anspruchsvolle Fertigungsanforderungen macht.

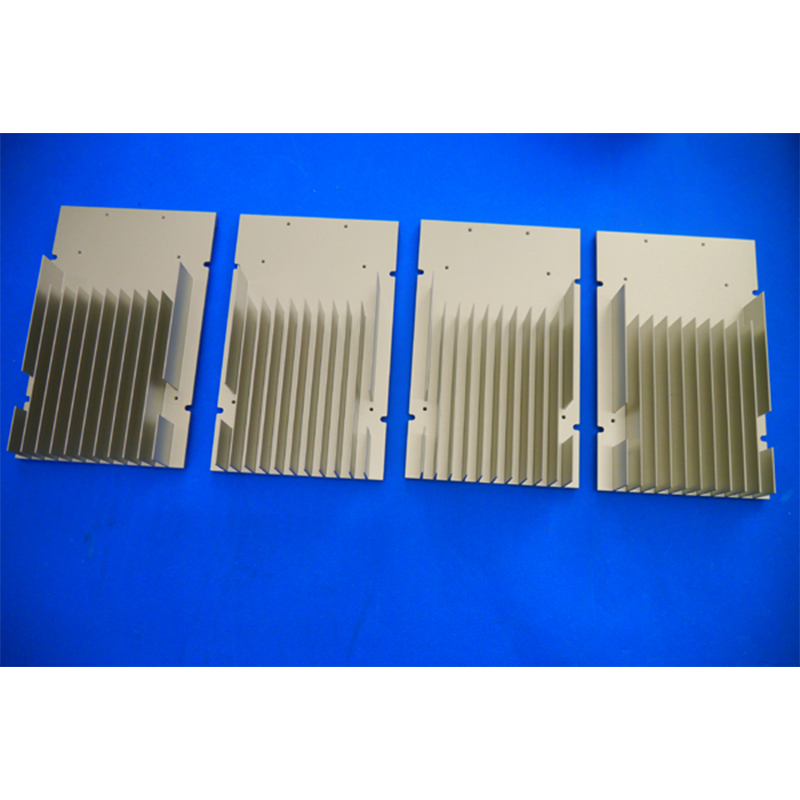

Produktbereich: 100 Sets Aluminium 6061 Präzisions-CNC-Gefertigte Kühler

Aluminium 6061, bekannt für seine hervorragenden mechanischen Eigenschaften, ist die ideale Wahl für präzisions-gestaltete CNC-Kühler. Dieses hochwertige Material bietet außergewöhnliche Stärke und Haltbarkeit, was essenziell für eine effiziente Wärmeabfuhr in Elektronik-Kühlanwendungen ist. Durch das Aufrechterhalten optimaler Betriebstemperaturen spielen diese Kühler eine entscheidende Rolle bei der Verbesserung der Leistung und des Lebenszyklus von elektronischen Komponenten.

Die Haltbarkeit und Leistung dieser Kühler sind entscheidend, da ihr Design eine effiziente Wärmeleitfähigkeit gewährleistet. Diese Präzision in der Fertigung ist entscheidend für die Aufrechterhaltung idealer Temperaturen, wodurch überhitzungen verhindert und die Lebensdauer elektronischer Geräte verlängert wird. Mit präziser CNC-Fräserzeugung erreichen diese Kühler genaue Abmessungen und glatte Oberflächen, was eine nahtlose Integration in verschiedene Systeme ermöglicht.

Die Produktion von 100 Sets in einem einzigen Batch zeigt die Skalierbarkeit von CNC-Fertigungsprozessen. Diese Fähigkeit ist unschätzbahr für kleine und große Produktionsläufe gleichermaßen, indem sie den Herstellern die Flexibilität bietet, unterschiedliche Projektanforderungen zu erfüllen. Darüber hinaus führt der Kauf in Großmengen oft zu Kosteneinsparungen, da Lieferanten Rabatte anbieten können, die die Produktionskosten erheblich senken. Dieser wirtschaftliche Vorteil ermöglicht es Herstellern, wettbewerbsfähige Preise zu halten, während gleichzeitig eine hohe Qualität sichergestellt wird.

Das Zukunftsbild der CNC-Fräserung: Trends und Erwartungen

Die Integration von Additivem Fertigen in die traditionelle CNC-Fräserung ist ein revolutionärer Trend, der die Zukunft der Fertigung prägt. Dieser hybride Ansatz ermöglicht eine auf Kundenwünsche abgestimmte Anpassung, indem er die Präzision der CNC-Fräserung mit der Effizienz des 3D-Drucks verbindet. Diese Entwicklung steigert nicht nur die Flexibilität, sondern erweitert auch die Fähigkeiten der Fertigungsprozesse, wodurch die Herstellung komplexer Teile, die früher schwierig herzustellen waren, möglich wird.

Gleichzeitig bahnt die Synergie zwischen CNC- und IoT-Technologien den Weg für das Entstehen von Smart Factories. In solchen Umgebungen können Maschinen miteinander kommunizieren und Produktionsabläufe nahtlos optimieren, was die Produktivität erheblich steigert. Durch die Nutzung von Echtzeitdaten können Hersteller intelligenter arbeiten und Downtime minimieren. Diese Integration von IoT in die CNC-Fertigung zeigt das Engagement der Branche bei der Entwicklung schlauerer, autonomerer Fertigungsumgebungen.

Erwartete zukünftige Trends umfassen auch eine stärkere Abhängigkeit von datengetriebener Entscheidungsfindung und Echtzeit-Analytik, um Fertigungsprozesse zu optimieren. Bis 2025 prognostizieren Berichte Produktivitätssteigerungen von bis zu 30 % für Branchen, die diese fortgeschrittenen Technologien übernehmen. Dies unterstreicht das transformierende Potenzial, das in der Kombination modernster Technologien liegt, um das Gesicht der CNC-Fertigung und des gesamten Fertigungssektors neu zu definieren. Die Integration solcher Trends kennzeichnet einen bedeutenden Fortschritt in diesem Sektor und setzt neue Maßstäbe für Effizienz und Innovation.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK