Innovationen im CNC-Fräsen für komplexe Geometrien

Verstehen von Innovationen im CNC-Fräsen für komplexe Geometrien

Die Entwicklung der CNC-Frästechnologie markiert einen bedeutenden Wandel von manuellen zu automatisierten Prozessen, was die Fertigungsmöglichkeiten revolutioniert hat. Erste Entwicklungen Ende der 1940er und Anfang der 1950er Jahre ermöglichten grundlegende Automatisierung, aber der eigentliche Sprung nach vorn kam mit dem Erscheinen von Computer-Aided Design (CAD) und Computer-Aided Manufacturing (CAM)-Systemen in den 1960er und 1970er Jahren. Diese Innovationen ermöglichten eine präzise Steuerung von Fräsgeräten und die Fähigkeit, detaillierte Designs herzustellen, wodurch früher unmögliche Geometrien realisierbar wurden. Bedeutende Meilensteine wie die Einführung des Laserschneidens und des 3D-Drucks erweiterten die CNC-Frästechnologie weiter in neue Dimensionen und boten uneingeschränkte Präzision bei der Herstellung komplexer Komponenten.

Schlüsseltechnologien wie Robotik, das Internet der Dinge (IoT) und maschinelles Lernen treiben derzeit Innovationen in der CNC-Fertigung voran und verbessern sowohl Effizienz als auch Qualität. Die Robotik trägt zur Automatisierung von Aufgaben bei, was die Produktionsgeschwindigkeit erhöht und Fehlerquoten reduziert. Die Integration des IoT bietet Echtzeitdaten, die helfen, Operationen durch prädiktive Wartung und Prozessanpassungen zu optimieren. Darüber hinaus werden maschinelles Lernen-Algorithmen eingesetzt, um Fertigungsprozesse durch die Analyse von Datentrends kontinuierlich zu verbessern, wodurch Präzision gesteigert und Verschwendung minimiert wird. Laut Branchenberichten haben diese Fortschritte die Produktions-effizienz gemeinsam um bis zu 30 % verbessert, was die Bedeutung der Einführung dieser Technologien in modernen Fertigungsumgebungen unterstreicht.

Vorteile der Multi-Achsen-CNC-Fertigung

Mehrfachachsige CNC-Fräser bieten erhebliche Vorteile in Bezug auf Präzision und Effizienz, insbesondere bei komplexen Geometrien. Diese Maschinen ermöglichen es, komplexe Designs durch Operationen unter verschiedenen Winkeln zu verarbeiten, was die Genauigkeit des Endprodukts erheblich verbessert. Branchenstandards betonen oft, dass mehrfachachsige CNC-Maschinen die Produktionszeit um bis zu 60 % reduzieren und im Vergleich zu traditionellen Methoden Fehler erheblich minimieren. Eine solche Präzision ist in Bereichen wie der Fertigung von Automobilteilen und der präzisen Blechbearbeitung entscheidend.

Darüber hinaus verringern die durch Mehrachsfähigkeiten vereinfachten Prozesse den Bedarf an mehreren Setups, wodurch Produktionsabläufe optimiert werden. Diese Fähigkeit führt zu messbaren Zeitersparnissen und reduzierten Arbeitskosten. Im Vergleich zu Zwei- oder Drei-Achsen-Maschinen zeigen Mehrachsen-CNC-Maschinen oft eine Verringerung der notwendigen Setups um 40 %, was schnellere Projektabschlüsse ermöglicht. Während die Branche zunehmend auf Rapid Prototyping und komplexe Designanforderungen hin ausgerichtet ist, werden die wirtschaftlichen Vorteile und verkürzten Produktionszeiten, die durch Mehrachsen-CNC-Fräsen angeboten werden, immer attraktiver.

Integration von KI und Automatisierung in die CNC-Fräserstellung

Die Integration von KI und Automatisierung in die CNC-Fertigung hat die Branche durch eine erhebliche Steigerung der Maschinenlaufzeit und der Betriebs-effizienz deutlich verändert. KI-Algorithmen ermöglichen vorbeugende Wartung, indem sie Echtzeitdaten verwenden, um potenzielle Probleme im Voraus zu erkennen, was die Zuverlässigkeit der Maschinen erhöht und unplanmäßige Downtime reduziert. Zum Beispiel haben Hersteller, die diese künstlich-intelligenzgetriebenen Strategien implementieren, erhebliche Verbesserungen bei der Maschinenlaufzeit gemeldet, was die Kontinuität der Produktionszyklen sichert. Dieser technologische Sprung steht im Einklang mit den Prinzipien der Industrie 4.0, wo intelligente Fertigung durch Daten und Vernetzung zur Norm wird.

Neben KI hat die Automatisierung von CNC-Prozessen durch Werkzeuge wie Roboterarme und automatische Werkzeugwechsler die Effizienz des Arbeitsablaufs revolutioniert. Diese Technologien optimieren Operationen, indem sie Zykluszeiten erheblich reduzieren und eine unbeaufsichtigte Maschinenbetriebsführung ermöglichen. Eine quantitative Analyse in verschiedenen Fertigungsumgebungen zeigt, dass automatisierte CNC-Systeme die Zykluszeiten aufgrund der Präzision und Geschwindigkeit moderner automatisierter Werkzeuge um fast 30 % verkürzen können. Diese Integration senkt nicht nur die Arbeitskosten, sondern maximiert auch die Produktivität, was Unternehmen ermöglicht, wettbewerbsfähig zu bleiben in einem sich wandelnden Markt, in dem Präzision, Kosteneffizienz und Geschwindigkeit von zentraler Bedeutung sind.

Materialfortschritte in der CNC-Fertigung

Die Entwicklung hochleistungsfähiger Verbundmaterialien wie Kohlefaser und Aluminiumlegierungen hat die CNC-Fräserzeugung revolutioniert. Diese Materialien werden wegen ihrer leichten Gewichtseigenschaften und ihrer außergewöhnlichen Stärke gelobt, was sie in Branchen wie der Automobil- und Luftfahrtindustrie unverzichtbar macht. Hersteller integrieren diese Materialien zunehmend, um Kraftstoffeffizienz und Leistung zu steigern, ohne die strukturelle Integrität zu gefährden. Zum Beispiel werden Aluminiumlegierungen oft für die Fertigung von Autoersatzteilen verwendet, da sie hohe Belastungen aushalten können, während sie das Gesamtgewicht der Fahrzeuge reduzieren.

Gleichzeitig hat Nachhaltigkeit an Bedeutung bei der Materialauswahl innerhalb der CNC-Fräserung zugenommen. Die Branche erlebt einen Trend hin zu biologisch abbaubaren Materialien und Recyclinginitiativen, getrieben von strengen Umweltvorschriften und einem wachsenden Verbraucherbedarf nach umweltfreundlichen Lösungen. Einige CNC-Fräseunternehmen implementieren nun Recyclingpraktiken und wählen Materialien mit geringerem ökologischem Fußabdruck, um globalen Nachhaltigkeitszielen zu entsprechen. Diese Bemühungen werden durch Fallstudien untermauert, die eine erfolgreiche Umsetzung zeigen, bei denen Unternehmen nicht nur Abfall reduziert, sondern auch die Produktions-effizienz optimiert haben, was die Machbarkeit nachhaltiger Praktiken in der Präzisionsblechbearbeitung demonstriert.

Anwendungen der CNC-Fräserung in verschiedenen Industrien

CNC-Fräserzeugung spielt eine entscheidende Rolle in der Luft- und Raumfahrtindustrie, indem sie Komponenten liefert, die hohe Präzision und Zuverlässigkeit erfordern. Der Luft- und Raumfahrtsektor verlangt fehlerfreie Teile aufgrund der strengen Sicherheitsstandards und Vorschriften, bei denen selbst ein kleiner Mangel unakzeptabel ist. CNC-Fräserzeugung bietet die Genauigkeit und Konsistenz, die benötigt werden, um diesen Anforderungen gerecht zu werden, wodurch sie unerlässlich ist bei der Herstellung komplexer Komponenten, die zur Sicherheit und Effizienz von Flugzeugen beitragen. Die Einführung des Mehrachsenfräsens, der Bewegungen in mehreren Dimensionen ermöglicht, hat die Fähigkeit weiter gesteigert, Teile mit komplizierten Geometrien herzustellen, die den Branchenstandards entsprechen.

In der Medizingerätebranche ist präzise Fertigung von gleicher Bedeutung für die Entwicklung hochwertiger Medizingeräte und implantierbarer Produkte. Fortschritte in der CNC-Technologie haben die Biokompatibilität von Medizinkomponenten verbessert und sicherstellen, dass sie sicher im menschlichen Körper funktionieren. Die Fähigkeit der CNC-Fertigung, Geräte mit engen Toleranzen herzustellen, ist entscheidend für die Erfüllung strenger regulatorischer Anforderungen, wie sie vom FDA verlangt werden. Diese Präzision erleichtert nicht nur eine erfolgreiche regulatorische Genehmigung, sondern gewährleistet auch die Haltbarkeit und Zuverlässigkeit medizinischer Geräte, was letztlich zu besseren Patientenergebnissen führt.

Ausgewählte CNC-Fräserzeugnisse

Das Verständnis von Präzision und Anpassungsfähigkeit ist entscheidend, wenn man die Rolle von CNC-fertigen Komponenten in leistungsstarken Branchen untersucht. Die Hochwertige maßgeschneiderte CNC-Bearbeitung cnc fünf Achsen Drehung Edelstahl mechanische Teile Zubehör bieten einzigartige Präzision und Anpassungsmöglichkeiten. Diese Komponenten sind in Branchen wie Luft- und Raumfahrt, Medizintechnik und Automobilbau essenziell, wo präzise Ingenieursleistungen von entscheidender Bedeutung sind. Ihre Fähigkeit, komplexe Geometrien zu bewältigen, gewährleistet optimale Leistung, wodurch sie zur bevorzugten Wahl für Industrien werden, die hohe Zuverlässigkeit und Genauigkeit verlangen.

Innere Qualität und Zuverlässigkeit stehen im Vordergrund, wenn es darum geht, Teile für Maschinen auszuwählen. Die Fabrik-Original CNC-Bearbeitung Dreh- und Drehvorrichtung CNC-Fräsen Edelstahl-Hohlraumteile Zubehör zeichnen sich dadurch aus, dass sie die Integrität und Funktionalität von Maschinen aufrechterhalten. Durch den Einsatz originaler Werksteile wird sichergestellt, dass die Leistungsstandards von produzierten Geräten konstant bleiben, was Vertrauen und Sicherheit in verschiedenen Anwendungen fördert. Diese Teile sind integraler Bestandteil von Sektoren, in denen Leistungsstabilität und Dauerhaftigkeit nicht nur erwünscht, sondern essenziell sind.

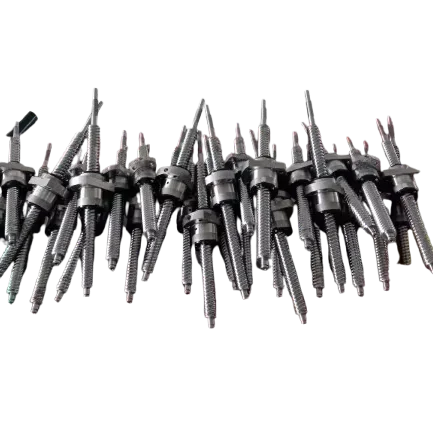

Gewindebauteile spielen eine wichtige Rolle bei der Verbesserung von mechanischen und elektronischen Montageanordnungen durch die Steigerung ihrer Funktionalität und Montageeffizienz. Die Kundenspezifische CNC-Bearbeitung CNC-Fünfachsen-Drehen, Fräsen, Edelstahl-Gewindeteile, Zubehör sind darauf ausgelegt, sich nahtlos in verschiedene Systeme zu integrieren. Ihre Designprinzipien gewährleisten eine reibungslose Funktionalität in unterschiedlichen industriellen Anwendungen, was sie zu essenziellen Komponenten in der Entwicklung präzisionsgetriebener Lösungen macht.

Schließlich werden Messingkomponenten oft für spezifische mechanische Anwendungen ausgewählt, aufgrund ihrer hervorragenden Bearbeitbarkeit und Korrosionsbeständigkeit. Die Hochwertige CNC-Bearbeitung, dreiachsig und fünfachsig, kundenspezifische Bearbeitung mechanischer Messingteile bieten diese Vorteile, was sie für Anwendungen ideal macht, in denen Langlebigkeit und Leistung entscheidend sind. Ihre Anpassungsfähigkeit in komplexen Bearbeitungsprozessen unterstreicht ihre Rolle in diversen Industrien, wodurch sichergestellt wird, dass die Komponenten unter verschiedenen Betriebsbedingungen robust bleiben.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK