Schneller Prototypenbau vs. traditioneller Prototypenbau: Eine vergleichende Analyse

Hauptunterschiede zwischen Rapid und Traditionsprototyping

Geschwindigkeit und Zeit-effizienz in der modernen Fertigung

Rapid Prototyping bietet eine außergewöhnliche Geschwindigkeit und Zeiteffizienz im Vergleich zu herkömmlichen Fertigungsverfahren. Dieser innovative Ansatz ermöglicht schnellere Iterationen und fertigt oft innerhalb von wenigen Tagen Prototypen anstatt der Wochen oder Monate, die traditionelles Prototyping normalerweise erfordert. Mit Rapid Prototyping erleben Unternehmen eine Reduktion der Entwicklungszyklen um etwa 30-50 %, was erheblich die Grenzen der Marktreife verschiebt. Im Gegensatz dazu beinhalten traditionelle Prototyping verlängerte Fertigungsprozesse, die den Übergang eines Produkts vom Konzept zur Realität verlangsamen. Das Erlernen von Rapid Prototyping verkürzt nicht nur Lieferzeiten, sondern verschafft auch einen Wettbewerbsvorteil in hoch tempoigen Branchen, wo Geschwindigkeit entscheidend ist.

Kostenaspekte: Kurzserie vs. Massenproduktion

Kostenvorteile zwischen schneller und traditioneller Prototypenherstellung schwanken je nach Produktionsmenge. Schnelle Prototypen sind erheblich kosten-effektiver bei Kleinserienproduktion, insbesondere wenn mehrere Iterationen und ständige Änderungen erforderlich sind. In Branchen wie der Herstellung von Automobilteilen kann schnelle Prototypenherstellung die Kosten drastisch senken, wenn weniger als 100 Einheiten benötigt werden. Bei Massenproduktion werden jedoch traditionelle Fertigungsmethoden aufgrund niedrigerer Stückkosten nach den anfänglichen Investitionen in Werkzeuge wirtschaftlicher. Die hohen Anfangskosten für die Erstellung von Formen und Werkzeugen in der traditionellen Prototypenherstellung können in Hochproduktionsfällen gerechtfertigt sein, was sie zur bevorzugten Option für große Serienmengen macht.

Designflexibilität und geometrische Komplexität

Rapid Prototyping zeichnet sich durch seine bemerkenswerte Designflexibilität und die Fähigkeit aus, komplexe Geometrien mit Leichtigkeit zu verarbeiten. Techniken wie das 3D-Drucken ermöglichen es, detaillierte Designs anzufertigen, ohne die erheblichen Kosten aufzubringen, die normalerweise mit herkömmlichen Methoden verbunden sind. Rapid Prototyping-Methodologien ermöglichen flexible Anpassungen am Design aufgrund ihrer flexiblen Natur, im Gegensatz zu den starren Designbeschränkungen, die oft bei traditionellem Prototyping auftreten. Diese Flexibilität zeigt sich besonders vorteilhaft, wenn Innovation und Designkreativität von entscheidender Bedeutung sind, da Entwerfer avantgardistischere Konzepte erkunden können, ohne durch herkömmliche Fertigungsbeschränkungen eingeschränkt zu sein.

Materialvielfalt in der Blechbearbeitung

Schnelles Prototyping ermöglicht eine beeindruckende Vielfalt an Materialien, was den Blickwinkel für maßgeschneiderte Anwendungen in verschiedenen Branchen erweitert. Im Gegensatz zu traditionellen Methoden, die oft durch Werkzeuganforderungen und begrenzte Materialverwendung behindert sind, erleichtert schnelles Prototyping die Verwendung vielfältiger Materialien wie Kunststoffe, Metalle und Verbundmaterialien. Laut Branchenschätzungen kann schnelles Prototyping effizient bis zu 50 verschiedene Materialarten verarbeiten, was ein Maß an Materialvielseitigkeit bietet, das traditionelle Blechbearbeitungsverfahren nicht erreichen können. Diese Flexibilität bei der Materialwahl ist entscheidend für Innovatoren, die die Grenzen dessen ausweiten möchten, was mit neuen Produktgestaltungen und Anwendungen möglich ist.

Vorteile und Einschränkungen jeder Methode

Vorteile des Schnellen Prototypings für die Herstellung von Automobilteilen

Rapid Prototyping bietet erhebliche Vorteile in der Fertigung von Automobilteilen, wo Geschwindigkeit und Flexibilität von entscheidender Bedeutung sind. Es ermöglicht das schnelle Testen und Verfeinern neuer Designs, bevor ein Engagement für Massenproduktion erfolgt, was die Markteinführungszeit erheblich verkürzt. Diese Methode unterstützt ein Just-in-Time-Produktionsmodell, minimiert Abfall und ermöglicht es Herstellern, sich schnell an die Nachfragen der Verbraucher anzupassen. Bemerkenswerterweise hat die Automobilindustrie einen Rückgang von bis zu 40 % in Designmängeln gemeldet, was die Effektivität des Rapid Prototypings bei der Verbesserung der Produktionsqualität und -effizienz demonstriert.

Traditionelle Stärken des Prototypierens in der Strukturintegrität

Die traditionelle Prototypenentwicklung bleibt in Branchen wie Luft- und Raumfahrt sowie im Bauwesen von zentraler Bedeutung, wo die strukturelle Integrität nicht verhandelbar ist. Dieser Ansatz erzeugt oft Modelle, die die Haltbarkeit und Stärke des Endprodukts präzise widerspiegeln. Traditionelle Prototypen performen hervorragend bei Belastungstests, was ihre Zuverlässigkeit im Vergleich zu einigen schnellen Prototypen unterstreicht. Eine Studie zeigte, dass diese Prototypen konsistent eine überlegene Leistung zeigen, was die Robustheit gewährleistet, die in hochgradig relevanten Umgebungen essenziell ist.

Materialbeschränkungen bei der Prototypenentwicklung in schnellen Iterationen

Während Rapid Prototyping in Flexibilität hervorragt, trifft es auf Materialbeschränkungen, die die mechanischen Eigenschaften von Prototypen beeinträchtigen können. Einige Materialien, die im Rapid Prototyping verwendet werden, widerstehen möglicherweise nicht so effektiv Belastungen wie Metalle in traditionellen Prototypen, was ihre Anwendung in anspruchsvollen Umgebungen einschränken kann. Technische Bewertungen betonen die Bedeutung des Verständnisses dieser Materialeigenschaften, was ein sorgfältiges Gleichgewicht zwischen gestalterischer Kreativität und funktionaler Nützlichkeit erfordert, um realistische Erwartungen zu erfüllen.

Anforderungen an Werkzeuge und Vergleich der Arbeitskosten

Die traditionelle Prototyping-Methode erfordert oft einen erheblichen Vorausinvestitionen in Werkzeugen, was finanzielle Herausforderungen darstellt, insbesondere für kleine Unternehmen. Darüber hinaus sind die Arbeitskosten normalerweise höher aufgrund der erforderlichen Fachkenntnisse und der verlängerten Aufbauzeiten. Schnellprototyping senkt dagegen durch Automatisierung die Arbeitskosten, wodurch die Produktionsgeschwindigkeit und Effizienz gesteigert werden. Maschinen können mehrere Aufgaben gleichzeitig ausführen, was den Betrieb vereinfacht und den Bedarf an umfangreichem manuellen Arbeit verringert, was sie zu einer attraktiven Option für schnelle Iterationen und Anpassungen macht.

Wahl der richtigen Prototyping-Methode

Projektumfang und Time-to-Market-Überlegungen

Die Auswahl einer geeigneten Prototyping-Methode erfordert eine sorgfältige Bewertung der Größe und Dringlichkeit des Projekts. Bei größeren Projekten kann das traditionelle Prototyping vorteilhaft sein, aufgrund seiner Dauerhaftigkeit und präzisen Prozesse, die sicherstellen, dass die Komponenten robust genug sind, um einen intensiven Gebrauch zu überstehen. Wenn jedoch der Markteinstieg von entscheidender Bedeutung ist, etabliert sich Rapid Prototyping als die bevorzugte Wahl, insbesondere für Startups und Branchen, die schnell auf die Bedürfnisse der Konsumenten reagieren müssen. Forschungen bestätigen, dass Projekte mit engen Zeiträumen oft größere Erfolge erzielen, indem sie Rapid-Prototyping-Techniken nutzen, die schnelle Designanpassungen ermöglichen und Produktstarts beschleunigen.

Branchenspezifische Anwendungen: Luft- und Raumfahrt im Vergleich zu Konsumgütern

Prototyping-Methoden unterscheiden sich erheblich zwischen den Branchen, was die unterschiedlichen Prioritäten und Standards jedes Sektors widerspiegelt. In der Luft- und Raumfahrtindustrie wird oft auf traditionelles Prototyping zurückgegriffen, da es in der Lage ist, strenge Sicherheits- und Strukturintegritätsanforderungen zu erfüllen. Diese Branche erfordert Prototypen, die strengen Testprotokollen standhalten können. Im Gegensatz dazu profitiert die Konsumgüterindustrie von schnellem Prototyping, das Unternehmen ermöglicht, flexibel auf Markt Trends und Konsumentenfeedback zu reagieren. Eine Branchenanalyse zeigt, dass solche methodischen Unterschiede die Produktentwicklungsstrategien erheblich beeinflussen, wobei jeder Sektor Prototyping-Methoden auswählt, die mit ihren spezifischen Anforderungen an Sicherheit, Geschwindigkeit und Flexibilität übereinstimmen.

Kostennutzenanalyse für individuelle Maschinenbedarfe

Das Verständnis der Kostenimplikationen unterschiedlicher Prototyping-Methoden ist entscheidend für eine effiziente Ressourcenallokation. Durchführung einer Kosten-Nutzen-Analyse hilft dabei, die wirtschaftlichste Option auf Basis des Projektvolumens und der Komplexität zu bestimmen. Im Allgemeinen ist Rapid Prototyping kosteneffektiver für Kleinserienproduktion und bietet erhebliche finanzielle Vorteile für Unternehmen, die sich auf kleine, maßgeschneiderte Aufträge konzentrieren. Traditionelle Methoden werden dagegen für Großserienfertigung praktischer. Finanzielle Erkenntnisse deuten darauf hin, dass eine gründliche Analyse zu einer bis zu 30%igen Reduktion der Gesamtkosten für Prototypen führen kann, was die Bedeutung strategischen Planens in Szenarien des individuellen Maschinenbaus unterstreicht.

Erweiterte CNC-Lösungen für Prototyping-Anforderungen

Hochwertige CNC-Fräserstellung für Messing-Mechanikteile

Fertigung mit CNC-Technologie ist entscheidend für die Herstellung hochpräziser Messingbauteile, insbesondere wenn enge Toleranzen von Bedeutung sind. Diese fortschrittliche Produktionsmethode bietet erhebliche Vorteile wie verkürzte Lieferzeiten und geringere Produktionskosten, was sie zur bevorzugten Option für mechanische Prototypen macht. Branchenstudien zeigen einen wachsenden Trend zu CNC-Methoden, da sie die Produktfestigkeit durch sorgfältige Designprozesse erhöhen.

Fünf-Achsige Individuelle Fertigung für Komplexe Automobilteile

Fünfachs-Masschinenbearbeitung bietet uneingeschränkte Flexibilität bei der Erstellung komplexer Geometrien und Formen, die in modernen Automobilteilen benötigt werden. Diese Technologie verringert die Anzahl notwendiger Einrichtungen, was die Zeit-effizienz erhöht und eine bessere Genauigkeit bei Prototypen ermöglicht. Statistische Daten aus der Automobilherstellung zeigen eine Abhängigkeit von fünfachs-Techniken für das Prototyping hochwertiger Fahrzeugkomponenten, was deren wesentliche Rolle beweist.

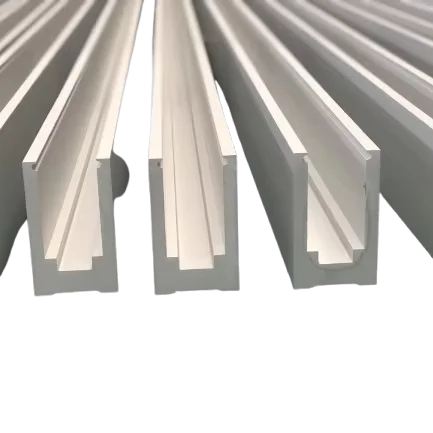

Präzisions-Aluminiumlegierungs-Extrusions-Zubehör

Die Extrusion aus Aluminiumlegierung ist eine robuste und leichte Lösung, die ideal für Prototypen in verschiedenen Bereichen wie Luft- und Raumfahrt sowie Automobilindustrie ist. Diese Technik garantiert Präzision und ermöglicht eine konsistente Leistung, wodurch sie für Teile geeignet ist, die strukturelle Integrität und reduziertes Gewicht benötigen. Daten deuten darauf hin, dass der Luft- und Raumfahrtsektor Aluminiumextrusionen aufgrund ihrer Kosteneffizienz und Leistungs benefits häufig einsetzt.

Mini CNC-Teile für die Prototyping von Medizingeräten

Miniatürige CNC-Maschinen werden im Medizingerätebereich zunehmend unerlässlich, um kleine und hochdetaillierte Komponenten herzustellen. Ihre Fähigkeit, komplexe Geometrien zu erstellen, stellt sicher, dass die Produkte strengen medizinischen Branchenvorschriften genügen. Regulierungsbehörden betonen die Notwendigkeit präziser Fertigungsprozesse für medizinische Prototypen und befürworten den zunehmenden Einsatz von Mini-CNC-Technologien.

Dreherei-Dienstleistungen für Aluminiumlegierungen mit hohen Toleranzen

Dreherei-Dienstleistungen bieten hohe Toleranzen, die für präzise Komponenten in Sektoren wie Luft- und Raumfahrt sowie Automobilbau entscheidend sind. Diese Fähigkeit, exakte Durchmesser und Oberflächenfinish effizient zu gewährleisten, erfüllt kritische Projektspezifikationen. Branchenbefragungen zeigen, dass Hochgenauigkeitsdrehen immer mehr zur Herstellung von Komponenten bevorzugt wird, die Präzision in Maßen und Qualität erfordern.

Zukünftige Trends in der Prototypentechnologie

Integration in die intelligente Fertigung (Industrie 4.0)

Die Integration von Rapid Prototyping in die intelligente Fertigung im Rahmen der Industrie 4.0 markiert einen Wandel hin zu automatisierteren und vernetzteren Prozessen. Diese Kombination erhöht die Effizienz, indem sie Echtzeitdatenerfassung mit Prototypentests verbindet, was Iterationen und Anpassungen beschleunigt. Mit intelligenten Technologien in Produktionsumgebungen können Unternehmen einen responsiveren und anpassungsfähigeren Prototyping-Prozess erreichen. Expertenanalysen prognostizieren, dass Unternehmen, die intelligente Fertigungslösungen nutzen, die Produktivität um mehr als 20 % steigern könnten, was eine erhebliche Verbesserung der Effizienz und Ergebnisse im Prototyping darstellt.

Nachhaltige Materialien in Rapid Prototyping Dienstleistungen

Der Trend hin zu Nachhaltigkeit im Prototyping führt zu einem vermehrten Einsatz von umweltfreundlichen Materialien. Dieser Wandel umfasst die Nutzung recycelter und auf Bio-Basis befindlicher Substanzen, die dazu beitragen, den ökologischen Fußabdruck zu minimieren, ohne dabei Leistungseinbußen zuzulassen. Durch die Integration solcher Materialien in das Prototyping können Unternehmen sich mit globalen umweltbewussten Initiativen alignieren. Aktuelle Forschungen deuten eine Marktentwicklung hin zu nachhaltigen Materialien an, wobei Prognosen einen Anstieg ihrer Verwendung um 30 % in den nächsten fünf Jahren vorhersagen. Dies trägt nicht nur zur Erhaltung der Umwelt bei, sondern erfüllt auch den wachsenden Konsumentenbedarf an umweltbewussten Praktiken in der Fertigung.

Hybride Ansätze, die beide Methoden kombinieren

Das Kombinieren der Vorteile von beiden, schnellen und traditionellen Prototyping-Methoden, stellt sich als eine entscheidende Strategie zur Steigerung der Effizienz und gleichzeitigen Aufrechterhaltung der Qualität heraus. Hybrid-Prototyping ermöglicht schnelle Entwicklungsiterationen mit der strukturellen Sicherheit, die typisch für traditionelle Techniken ist. Dadurch entsteht ein Gleichgewicht, das Flexibilität in den Produktentwicklungsprozessen bietet. Branchenexperten plädieren dafür, dass solche integrativen Ansätze zu erheblichen Zeitersparnissen und reduzierten Fertigungskosten führen können, was Unternehmen nutzt, indem es die Prototyping-Phase optimiert, während es Dauerhaftigkeit und Funktionalität sicherstellt.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK