Die Bedeutung von Präzision bei CNC-gefertigten Teilen

Definieren von Präzision bei CNC-gefrästen Teilen

Verständnis von CNC-Fräsbearbeitungstoleranzen

CNC-Fräsbearbeitungstoleranzen sind die zulässigen Abweichungen von den vorgegebenen Maßen, entscheidend für die Funktionsfähigkeit und Verträglichkeit der gefrästen Teile. Diese Toleranzen legen fest, wie sehr ein Teil von seiner Nenngröße abweichen kann, während er weiterhin funktionsfähig bleibt, was in Branchen wie Luft- und Raumfahrt, Medizin und Automobilteilefertigung von entscheidender Bedeutung ist. Industrien halten sich an strenge Standards, wie ISO oder ASME, um diese Toleranzen einzuhalten und Qualitätskontrolle sicherzustellen. CNC-Technologie kann beeindruckende Toleranzen von bis zu ±0,001 Zoll erreichen, abhängig von Materialien und Designkomplexität. Das Verständnis dieser Standards hilft dabei, die Produktionswirksamkeit zu verbessern, Fehler zu reduzieren und eine konsistente Qualität bei großen Serienfertigungsprozessen sicherzustellen.

Rolle von CAD/CAM im Präzisionstechnik

CAD (Computer-Aided Design) und CAM (Computer-Aided Manufacturing)-Systeme haben die Präzisionstechnik durch hochgenaue Design- und Produktionsprozesse revolutioniert. Diese Werkzeuge ermöglichen es Ingenieuren, Designprobleme vor der Fertigung zu simulieren, visualisieren und zu beheben, was Fehler erheblich reduziert. Die Integration von CAD/CAM kann die Produktionszeit um bis zu 30 % verkürzen und so die Effizienz des Fertigungsprozesses steigern. Moderne Software bietet fortschrittliche Funktionen zur Optimierung der Bearbeitungsparameter, was entscheidend für die Einhaltung enger Toleranzen bei der Präzisionsblechbearbeitung ist. Durch den Einsatz dieser Technologien gewährleisten Hersteller konsistente und verlässliche CNC-Bearbeitungsergebnisse und verbessern somit die Qualität und Präzision der gefertigten Komponenten.

Schlüsselbranchen, die auf Präzisions-CNC-Bearbeitung setzen

Luft- und Raumfahrt sowie Verteidigung: Fordern fehlerfreie Komponenten

Die Luft- und Raumfahrtindustrie sowie die Verteidigungsindustrie sind von Natur aus anspruchsvoll und erfordern Komponenten, die strengen Vorschriften und dem Null-Fehler-Kriterium entsprechen. Präzise CNC-Fräserzeugung spielt eine zentrale Rolle bei der Sicherstellung, dass diese Teile äußersten Bedingungen standhalten können, wie den starken Schwankungen von Druck und Temperatur, die im Flug oder bei Bodenoperationen auftreten. Der Fortschritt im Bereich der Luft- und Raumfahrt ist ein Zeugnis für die Vorteile präziser Frästechniken. Diese Methode trägt erheblich zur sicheren und effizienten Betriebsweise von Flugzeugen bei, insbesondere in Komponenten wie Turbinenteilen, tragenden Strukturen und kritischen Befestigungselementen. Diese Komponenten hängen stark von hoher Präzision ab, was die Rolle des CNC-Fräsen in ihrer Herstellung festigt.

Fertigung medizinischer Geräte: Lebensrettende Genauigkeit

In der Herstellung von Medizingeräten ist Präzision nicht nur wichtig – sie rettet Leben. Die durch CNC-Fräsen hergestellten Komponenten, wie chirurgische Instrumente und Implantate, müssen strenge Qualitäts- und Genauigkeitsstandards erfüllen, um die Funktionsfähigkeit und die Sicherheit der Patienten zu gewährleisten. Die FDA verlangt sorgfältige Tests und Dokumentationen, wodurch die Bedeutung von Präzision in dieser Branche betont wird, um mögliche Versagen zu vermeiden. CNC-Fräsen bieten die nötige hohe Präzision, um Medizingeräte herzustellen, die Leben retten und die Behandlungsergebnisse der Patienten verbessern, was die kritische Bedeutung von Genauigkeit in diesem Bereich unterstreicht.

Anwendungen in der Automobil- und Blechbearbeitungsindustrie

Die Automobilherstellung hängt erheblich von präzisen CNC-Fräserungen ab, insbesondere für wesentliche Komponenten wie Motorblöcke, Getriebe und tragende Elemente. Die präzise Blechbearbeitung ist von gleicher Bedeutung und trägt zur Herstellung leichter, aber dennoch robuster Teile bei, die von modernen Fahrzeugen benötigt werden. Branchenstandards im Automobilbereich erfordern oft Toleranzen von ±0,005 Zoll, um die optimale Leistung der Komponenten sicherzustellen. Technologische Innovationen in der CNC-Fräserung ermöglichen es nun, diese präzisen Teile in Massenproduktion herzustellen, was eine entscheidende Rolle bei der Verbesserung der Effizienz und Sicherheit von Fahrzeugen spielt, insbesondere da die Branche in Richtung elektrischer Fahrzeuge und leichte Materialien geht.

Technologische Fortschritte treiben CNC-Präzision voran

5-Achs-Fräsen für komplexe Geometrien

Die Einführung von 5-Achsen-Fräsen hat die CNC-Fräserstellung durch die Möglichkeit revolutioniert, komplexe Geometrien herzustellen, die zuvor mit traditionellem 3-Achsen-Fräsen unmöglich waren. Im Gegensatz zum Vorgänger kann eine 5-Achsen-CNC-Maschine das Schneidwerkzeug gleichzeitig entlang fünf verschiedener Achsen bewegen, was zu einer verbesserten Bearbeitungsgenauigkeit und -effizienz führt. Diese Technologie reduziert nicht nur die Notwendigkeit mehrerer Einrichtungen, sondern verbessert auch Oberflächenbearbeitungen und erreicht engere Toleranzen. Schlüsselindustrien, die von diesem Fortschritt profitieren, umfassen Luft- und Raumfahrt, Automobilbau und Medizingeräteherstellung, wo hochpräzise komplexe Teile benötigt werden. Laut jüngsten Branchenberichten haben Hersteller, die die 5-Achsen-Technologie nutzen, erhebliche Verbesserungen in ihren Produktionsprozessen festgestellt.

Integration von KI zur Reduktion von Fehlern

In den letzten Jahren ist die Integration von Künstlicher Intelligenz (KI) in die CNC-Fertigung zum Schlüssel zur Reduktion von Fehlern und zur Optimierung der Prozesse geworden. KI-Algorithmen sind darauf ausgelegt, Daten aus laufenden Fertigungsprozessen zu analysieren, um potenzielle Fehler vorherzusagen und in Echtzeit zu mindern. Unternehmen, die KI-basierte Lösungen implementiert haben, berichten über eine bemerkenswerte 25%-Reduktion der Ausschussraten sowie deutliche Verbesserungen der Betriebs-effizienz. Diese Integration fördert nicht nur die Kostenreduktion, sondern beschleunigt auch Produktionszyklen, wobei hohe Präzisionsstandards gewahrt bleiben. Der Erfolg von KI in der CNC-Fertigung unterstreicht die Bedeutung der Anpassung technologischer Innovationen, um die Wettbewerbsfähigkeit in modernen Fertigungsumgebungen zu gewährleisten.

Schneller Prototypendienst & iterative Verfeinerung

Rapid-Prototyping-Dienstleistungen haben das Fertigungslandschaft erheblich verändert, indem sie eine schnelle Überprüfung und Validierung von Designs ermöglichen. Durch CNC-Fräsen können Hersteller Prototypen iterativ verfeinern und sicherstellen, dass sie genauen Spezifikationen entsprechen, bevor die endgültige Produktion beginnt. Diese Fähigkeit ist entscheidend für eine Reduktion der Markteinführungszeit um bis zu 50 % und bietet Unternehmen einen erheblichen wettbewerbsfähigen Vorteil. Durch die Behebung von Designmängeln in einem frühen Entwicklungsstadium können Hersteller sicherstellen, dass die endgültigen Produkte eine höhere Qualität aufweisen. Die Rolle des CNC-Fräsen im Rapid Prototyping unterstreicht seine Bedeutung für Innovation, indem es sowohl Flexibilität als auch Präzision in modernen Produktentwicklungsprozessen bietet.

Vorteile von Hochpräzisions-CNC-Fräsen

Reduzierte Materialverschwendung durch exakte Toleranzen

Präzise CNC-Fräserzeugung spielt eine entscheidende Rolle bei der Minimierung von Materialverschwendung, indem exakte Toleranzen während der Produktion erreicht werden. Dieser technologische Fortschritt ist für Nachhaltigkeitsinitiativen in verschiedenen Branchen essenziell, da er effizient das überflüssige Material reduziert. Branchen, die präzise Frästechniken einsetzen, melden oft eine Reduktion der Verschwendung um bis zu 30 %, was nicht nur die Kosteneffizienz erhöht, sondern auch den Umweltschutz unterstützt. Durch die Sicherstellung, dass jedes Bauteil präzise hergestellt wird, können Hersteller unnötige Materialentfernungen vermeiden und so einen umweltfreundlicheren Produktionsansatz fördern.

Kosten-Effizienz in der Massenproduktion

Fertigung mit hoher Präzision durch CNC-Technologie bietet erhebliche Kosteneinsparungen, insbesondere in Massenproduktions-Szenarien. Die Technologie verringert das Materialverbrauch und verkürzt die Bearbeitungszeit, was zu gesenkten Produktionskosten führt. Den hohen Qualitätsstandard bei erhöhter Produktion einzuhalten ist von großem Vorteil, wie von Unternehmen berichtet wird, die nach dem Wechsel zu hochpräzisen CNC-Prozessen 20 % der Betriebskosten sparen konnten. Diese Verbesserung führt letztlich zu einer besseren Rendite (ROI) für Hersteller, da Ressourcen optimiert werden und so Gewinnspannen und Skalierbarkeit gefördert werden.

Verbesserte Produktausfallsicherheit in allen Branchen

Präzise CNC-gefertigte Teile sind entscheidend für die Zuverlässigkeit von Produkten in verschiedenen Anwendungen. Die Verwendung genau gefertigter Komponenten führt zu einer Verbesserung der Produktzuverlässigkeit, was sich in weniger Wartungsanforderungen und erhöhter Kundenzufriedenheit auswirkt. Branchen, die hochpräzise Komponenten einsetzen, haben einen erheblichen Rückgang von Produktversagen gemeldet. Diese Steigerung der Zuverlässigkeit stärkt das Unternehmensimage und fördert wiederkehrende Geschäfte, da Kunden auf die konsistente Qualität und Leistungsfähigkeit von Produkten vertrauen können, die mit Präzisionsfräsprozessen hergestellt werden.

Präzise CNC-gefertigte Teile in industriellen Anwendungen

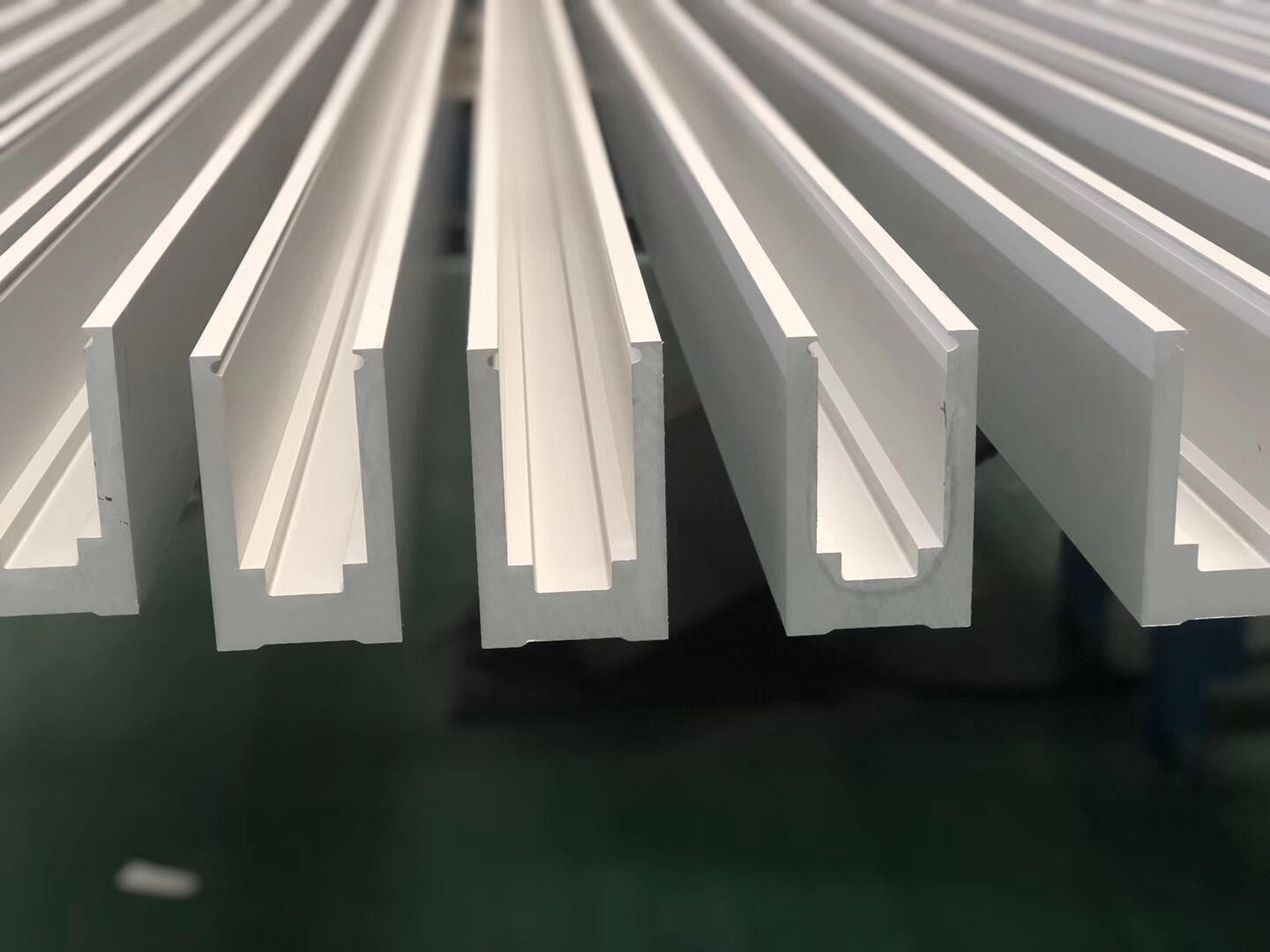

Maßgefertigte Aluminiumextrusionen für tragende Strukturen

Maßgeschneiderte extrudierte Aluminiumprofile sind essenziell für die Sicherung der Strukturintegrität in verschiedenen architektonischen und industriellen Anwendungen. Mit Hilfe präziser CNC-Fräser kann man diese Profile an bestimmte Design- und Leistungsanforderungen anpassen. Diese Anpassung garantiert, dass Aluminiumprofile leichte Lösungen bieten, ohne auf Dauerhaftigkeit zu verzichten, was sie für zahlreiche Branchen geeignet macht. Maßgeschneiderte extrudierte Aluminiumprofile, hergestellt mit präziser CNC-Frästechnologie, bieten uneinholbares Detail und strukturelle Unterstützung, um sicherzustellen, dass jedes Projekt höchsten Ansprüchen genügt.

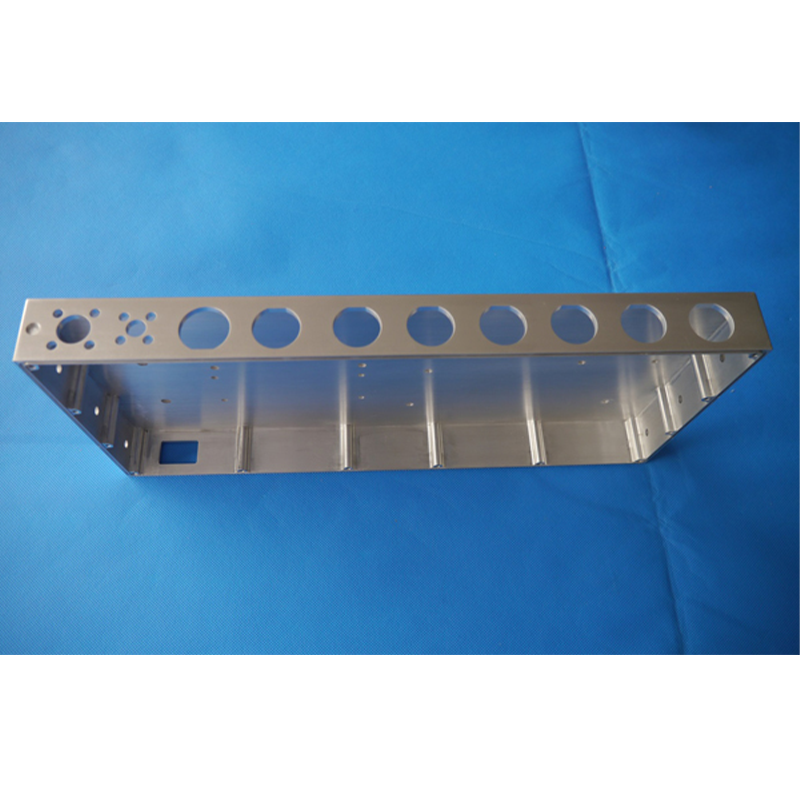

KompONENTEN FÜR DAS drahtlose Infrastructure Für 5G-Netzwerke

Die Einführung und Ausbreitung von 5G-Netzen erfordern präzise Komponenten, die in der Lage sind, die gesteigerten Anforderungen an die Datentransmission zu bewältigen. CNC-Fräserzeugnisse spielen eine entscheidende Rolle bei der Herstellung von Komponenten wie Antennen und Verbindern mit der erforderlichen Präzision für einen verbesserten Datendurchsatz und bessere Konnektivität. Die durch die 5G-Technologie gesetzten Standards haben die Präzisionsanforderungen bei der Fertigung dieser wesentlichen Infrastrukturelemente erhöht. Zum Beispiel haben 150 Sets präzise CNC-fertigte Teile sich als entscheidend erwiesen, um die Leistung und Zuverlässigkeit der drahtlosen Kommunikationsinfrastruktur aufrechtzuerhalten, was die unverzichtbare Rolle der Präzisionsbearbeitung bei der Entwicklung von Netzwerktechnologien zeigt.

Luft- und Raumfahrt-Elektronikinstrumententeile

Im Luft- und Raumfahrtsektor ist Präzision von entscheidender Bedeutung, insbesondere bei elektronischen Instrumententeilen. Selbst die kleinsten Abweichungen können zu erheblichen Konsequenzen hinsichtlich Sicherheit und Funktionsfähigkeit führen. CNC-Fräserstellung sichert die Herstellung von Teilen, die strenge Luft- und Raumfahrtstandards erfüllen, was ihre wichtige Rolle bei der Gewährleistung von Zuverlässigkeit und Leistung unterstreicht. Zum Beispiel dienen 180 Sätze präziser CNC-gefertigter Teile Luft- und Raumfahrtanwendungen mit einem unübertroffenen Maß an Präzision, wodurch die Zuverlässigkeit und Sicherheit von Flugzeugsystemen gewährleistet wird.

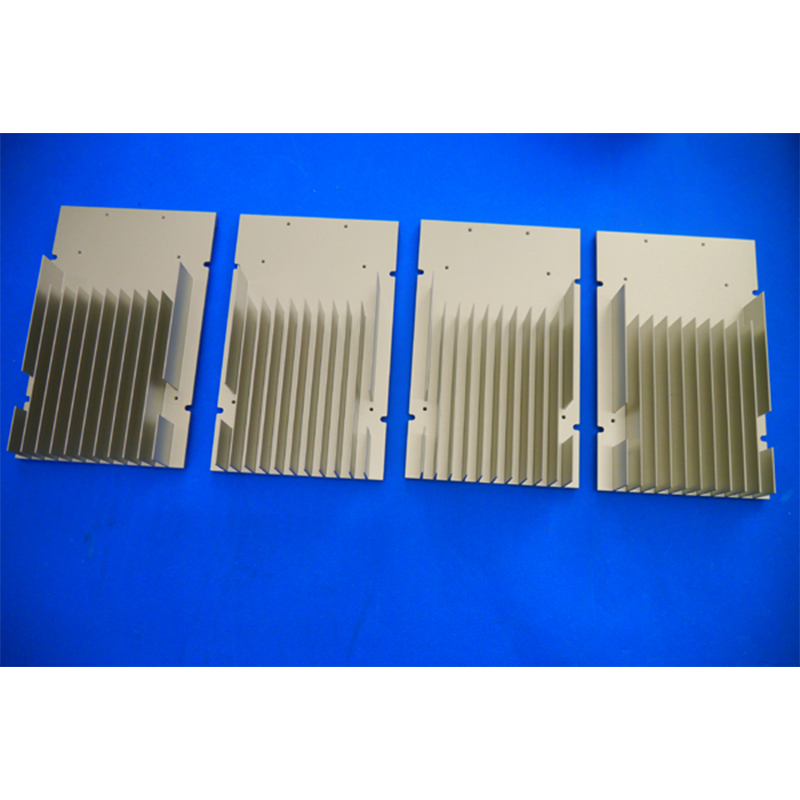

Hochleistungs-Wärmeableiter für Thermomanagement

Wärmeableiter sind von zentraler Bedeutung bei der thermischen Regulation in elektronischen Anwendungen und sorgen dafür, dass Systeme unter verschiedenen Bedingungen kühl und funktionsfähig bleiben. Hochleistungs-Wärmeableiter, die durch präzise CNC-Fräserzeugt werden, erreichen optimale Anpassungen und maximieren die Kühlleistung. Die Effizienz dieser Komponenten korreliert direkt mit der Systemzuverlässigkeit, was die Bedeutung von Präzisionsbearbeitung unterstreicht. Die 100 Sets Aluminium 6061 Präzisions-CNC-gearbeiteten Wärmeableiter verdeutlichen, wie CNC-Präzision zu überlegenen thermischen Managementlösungen beiträgt.

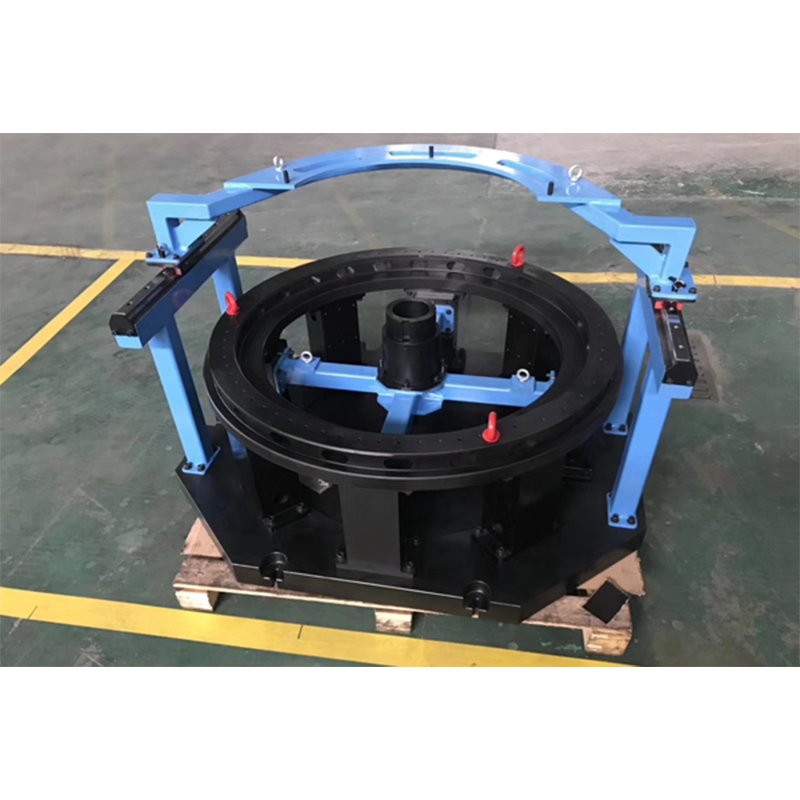

Hydraulische Antriebssysteme mit engen Toleranzen

Hydraulische Antriebssysteme basieren auf Komponenten, die mit strengen Toleranzspezifikationen hergestellt werden, um Leistung und Zuverlässigkeit zu gewährleisten. CNC-Fräsen spielen eine entscheidende Rolle bei der Fertigung von Teilen, die undichte und effiziente hydraulische Operationen unterstützen. Die Präzision in diesen Systemen beeinflusst direkt die Energieeffizienz und die Betriebsfähigkeit. Die 12 Sets Präzisions-CNC-gefertigte Teile zeigen die Bedeutung von CNC-Präzision bei der Herstellung von Teilen, die den hohen Anforderungen von Hydrauliksystemen gerecht werden.

Qualitätssicherung bei CNC-gefertigten Komponenten

ISO-Zertifizierung & Konformitätsstandards

Die ISO-Zertifizierung bietet einen robusten Rahmen, der für die Qualitätsmanagement in der CNC-Fräserung von entscheidender Bedeutung ist und sicherstellt, dass Prozesse den Vorschriften und Standards entsprechen. Durch das Einhalten dieser internationalen Standards steigern Unternehmen nicht nur ihre Glaubwürdigkeit, sondern beruhigen auch Kunden hinsichtlich zuverlässiger und konsistenter Produktionsausgaben. Bemerkenswerterweise genießen Organisationen, die eine ISO-Zertifizierung erreichen, ein größeres Kundenvertrauen und haben geringere Betriebsrisiken. Diese weltweit anerkannte Zertifizierung belegt das Engagement eines Unternehmens, hohe Qualität während aller Produktionsphasen aufrechtzuerhalten, was zu Produkten führt, die strenge Branchenstandards erfüllen.

Fortgeschrittene Messtechnikgeräte zur Präzisionsüberprüfung

Die Verwendung fortschrittlicher Messtechnikwerkzeuge ist entscheidend für Hersteller, die darauf aus sind, präzise Verifizierungen im CNC-Fräsen zu erreichen. Werkzeuge wie Koordinatenmessmaschinen (CMM), optische Scanner und Lasermessgeräte spielen eine Schlüsselrolle bei der Sicherstellung, dass Komponenten genau den vorgesehenen Toleranzen entsprechen. Diese hochentwickelten Instrumente liefern genaue Messwerte und reduzieren erheblich die Anzahl von Fehlern in gefertigten Teilen. Somit sind Messtechnikwerkzeuge unverzichtbar bei der Unterstützung der Produktion von qualitativ höherwertigen Ausgabeprodukten, die den Anforderungen von Branchen gerecht werden, die strenge Genauigkeit und Zuverlässigkeit in ihren Komponenten verlangen.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK