Vorteile für Ihr Unternehmen durch RMT-Vakuumgussdienste

Von Prototypen bis zur kleinen Produktion

Schnelle Lieferung in 7 Tagen, sogar weniger.

- Übersicht

- Anfrage

- Verwandte Produkte

Warum wählen Sie Vakuum Casting?

Vakuumguss ist eine gute Methode zur Herstellung starrer oder flexibler Teile und eignet sich hervorragend für hochwertige Prototypen, Funktionstests, Konzeptbeweise und Demonstrationen. Die Polyurethangussstücke können je nach Bedarf von wenigen bis zu hunderten hergestellt werden. Die Produktion von hochwertigen Rapid Prototyping- und Endverwendungsteilen kann in kleinen Chargen erfolgen. Das Vakuumgussmodell eignet sich daher besonders für Fit- und Funktionstests, Marketingzwecke oder eine Reihe von begrenzten Endteilen. Das Vakuumgusswerk eignet sich auch für verschiedene Veredelungsstufen, und wir können die Veredelung anpassen, die Sie für die Teile benötigen. Es ist in vielerlei Hinsicht nützlich, einschließlich Funktionstests, Ingenieurstests, Produktentwicklung, als Displaymodell und Marketingaktivitäten.

Das Vakuumgusswerk verwendet Vakuum, um flüssiges Gussmaterial in die Form zu saugen. Es unterscheidet sich sehr vom Spritzgießen, bei dem eine Schraube verwendet wird, um das flüssige Material in die Form zu drücken. Da der Prozess unter Vakuum erfolgt, entstehen hochwertige, blasenfreie Gussgegenstände mit glatter Oberfläche.

Der Prozess beginnt mit einem Mastermodell, das RMT in einem seiner CNC-Bearbeitungszentren erstellt.

Dann wird das Mastermodell in flüssiges Silikon getaucht, dann wird das Silikon zu einer Form gehärtet.

Nach dem Schneiden der Silikonform und dem Entfernen des Mastermodells ist die Silikonform einsatzbereit.

Dann wird das Gießharz in die Form gegossen und Luftblasen werden durch Vakuum entfernt, um eine glatte Oberfläche der Gießgesteine zu gewährleisten.

Nachdem die Gussstücke aus der Silikonform entfernt und abgekühlt wurden, werden sie in einem Ofen gehärtet. Silikon-Formen können etwa 20 Mal wiederverwendet werden.

Jedes Gießwerk ist eine exakte Kopie des Originalmodells. Dies ist die perfekte Lösung für schnelle Prototypen und die kleine Serienproduktion von hochwertigen Teilen.

RMT ist voll in der Lage, Ihre Anforderungen an Vakuumguss und Silikonformung zu erfüllen. Mit langjähriger Erfahrung auf diesem Gebiet können wir Ihre Kunststoff- oder Gummiteile nach höchsten Standards herstellen, kostengünstig und schnell umsetzen.

Anwendungen für die Vakuumguss

Produkttests vor der Markteinführung

Kleine Serien von Gehäusen und Deckeln

Konzeptmodelle und Prototypen

Vorteile der Vakuumgussverfahren für schnelle Prototypen

| 1 Schnelle Abwicklung | 4 Überlegene Oberflächenveredelung |

| RMT kann je nach Spezifikation und Volumen bis zu 20 Teile in 7 Tagen liefern. Es spart viel Zeit, wenn man die Projektfrist erfüllt, wie zum Beispiel, wenn man Vorführmodelle für einen bevorstehenden Handel bereit macht. | Der Vakuumprozess entfernt Luftblasen, detailorientiert. Obwohl das Originalprodukt die komplexeste Geometrie aufweist, ist das Endprodukt das gleiche wie das Originalprodukt, es gibt eine Nachbildung des Aussehens, des Gefühls und der mechanischen Leistung. |

| 2 Erschwinglichkeit und Wirtschaftlichkeit | 5 Farboptionen |

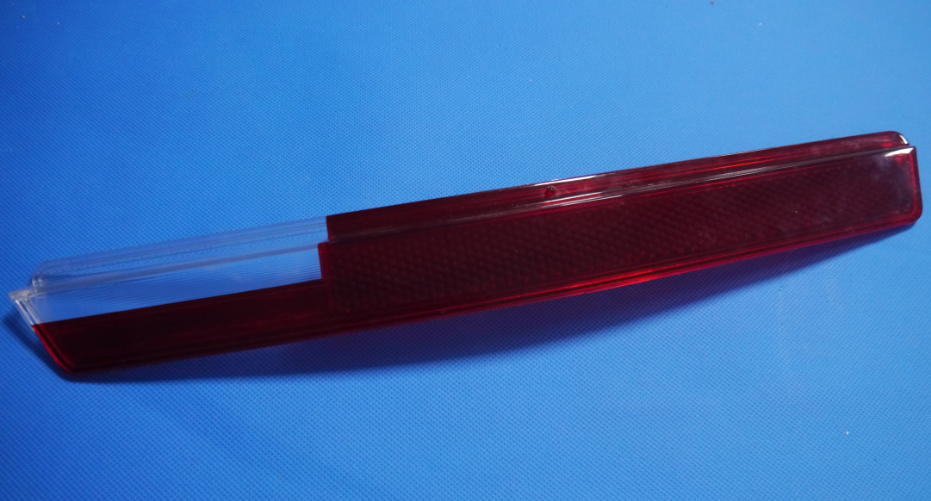

| Silikonformen sind billiger als Spritzguss oder 3D-Druck, ohne teure Aluminium- oder Stahlhardtools und langwierige Formenversuche zu machen. | Der Harz kann Farbpigmente hinzufügen, um eine Vielzahl von Farbvarianten zu erhalten. Es gibt auch Materialien, mit denen Teile hergestellt werden können, die vollständig undurchsichtig, durchscheinend oder vollständig transparent sind. Die fertiggestellten Kopien können auch gemalt, gedruckt oder nach Bedarf verarbeitet werden, um das Aussehen und die Funktionsfähigkeit zu verbessern. |

| 3 zur Herstellung großer oder komplexer Teile | 6 Hochwertige Qualität |

| Die Vakuumgussmaschine kann sehr große und komplexe Teile kopieren. Urethanen verschiedener Typen können übergeformt werden, um in einer Einheit verschiedene Oberflächentexturen und -härten zu erzeugen. |

Die Produkte, die mit dem Vakuumgussverfahren hergestellt werden, sind von hoher Qualität und reproduzieren auch sehr feine Oberflächendetails des Originals leicht. Auch können Sie die richtigen Materialien der Flexibilität, Härte und Steifigkeit wählen Sie verwendet werden möchten |

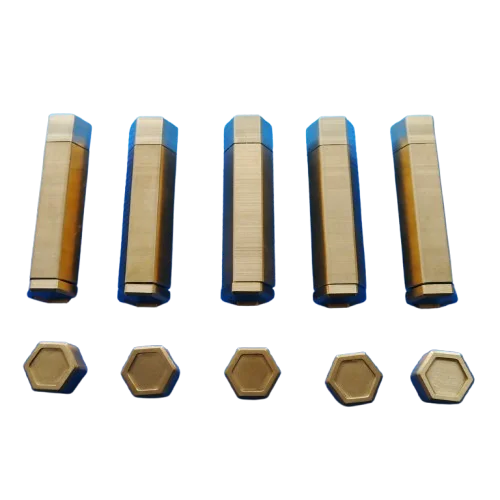

Werkstoff für Vakuumguss

Wir stellen eine breite Palette von 26 Polyurethanen (PU) aus der Hei-Cast-Firma, Axson und der BJB-Firma zur Verfügung, ähnlich wie Gummi, PP, PE, POM, ABS und PC. Diese Materialien bieten eine Vielzahl von hervorragenden Eigenschaften und die Möglichkeit, transparente und passende Farben von Bauteilen zu gießen. Wenn Sie eine spezifische Veredelung von Textur, Beschichtung, Malerei suchen, wird unser qualifiziertes Postproduktionsteam Ihren Anforderungen gerecht werden.

Polyurethan-Materialien für Vakuumguss

| Material | Anbieter | Materialsimulationen | Strength Shore |

Beugung (Mpa) |

TC Max | Native Farbe | Vorteil | Verkleinerung |

| ABS-ähnlich | ||||||||

| mit einem Gehalt an Zellstoff von | Hei-CAST | ABS | Küste 83D | 1790 | 85 | Bernstein, Weiß und Schwarz. | Gute Widerstandsfähigkeit | 1 |

| UP4280 | - Ach, das ist Axson. | ABS | Küste 81D | 2200 | 93 | Dunkler Bernstein | Gute Widerstandsfähigkeit | 1 |

| Wie bei PP | ||||||||

| UP5690 | - Ach, das ist Axson. | PP | Land 75-83 D | 6001300 | 70 | Weiß/Schwarz | Gute Widerstandsfähigkeit | 1 |

| Kautschuk/Silicon wie | ||||||||

| mit einem Gehalt an Zellstoff von | Hei-CAST | Elastomer | 20-90shA | / | / | Milchweiß/Schwarz | Gut geschlagen. | 1 |

| T0387 | Hei-CAST | Elastomer | 30-90shA | / | / | klar | Gut geschlagen. | 1 |

| Hohe Temperatur | ||||||||

| PX 527 | Hei-CAST | PC | Küste 85D | 2254 | 105 | Weiß/Schwarz | Hohe Temperatur 105° | 1 |

| PX223HT | Hei-CAST | PS/ABS | Küste 85D | 2300 | 120 | Schwarz | IdealTG 120° | 1 |

| Rahmenbeständig UL-VO | ||||||||

| mit einem Gehalt an Zellstoff von mehr als 0,9 GHT | Hei-CAST | ABS | Küste 85D | 1800 | 85 | Weiß | 94V0 Flammschutz | 1 |

| PX330 | - Ach, das ist Axson. | Belastetes ABS | Küste 87D | 3300 | 100 | Cremeweiß | V 0 weit 25 | 1 |

| Durchsichtig | ||||||||

| PX522HT | - Ach, das ist Axson. | Pmma | Küste 87D | 2100 | 100 | klar | Farbgebung TG100° | 0.996 |

| PX521HT | - Ach, das ist Axson. | Pmma | Küste 87D | 2200 | 100 | klar | Farbgebung TG100° | 0.996 |

Technische Spezifikationen für Vakuumguss

| Lieferzeit | Bis zu 20 Gussvorgänge innerhalb von 5 Werktagen | |

| Genauigkeit | Normalerweise ±0,3 % (mit einer Untergrenze von ±0,3 mm bei Abmessungen unter 100 mm) | |

| Minimale Wandstärke | Um sicherzustellen, dass die Silikonform ordnungsgemäß funktioniert, ist eine Wandstärke von mindestens 1,0 mm erforderlich. | |

| Höchstmaß des Teils | Die Größe der Form ist durch die Abmessungen der Vakuumkammer (2100 x 1000 x 850 mm) begrenzt. und nach dem Volumen des Erzeugnisses (maximal 10 Liter) |

|

| Typische Mengen | 15 bis 25 Exemplare pro Form (je nach Komplexität der Form und dem Gießmaterial) | |

| Farbe und Veredelung | Vor dem Gießen wird dem flüssigen Polyurethan Pigment zugesetzt. Mahlzeit auf Maß, Textur Hochwertige Oberflächenveredelung vergleichbar mit Spritzgießen |

|

Wie funktioniert Vakuumguss?

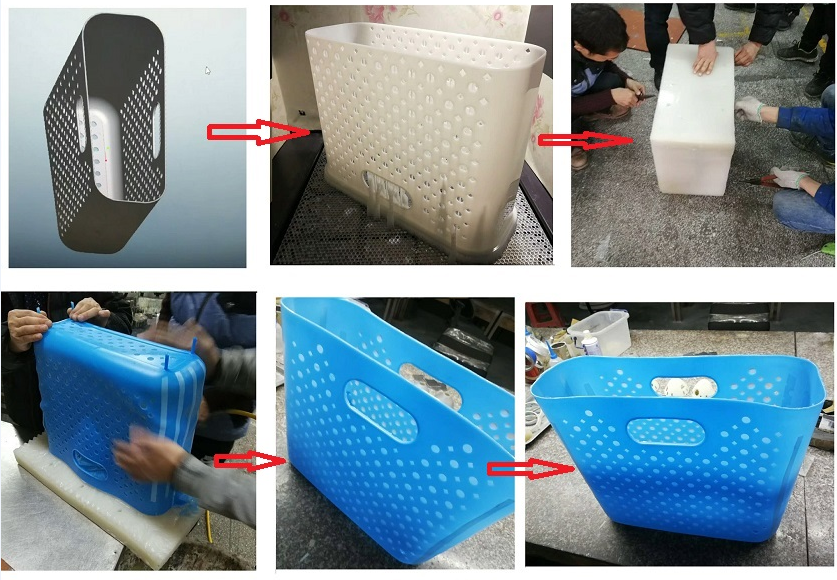

| Schritt 1: Erstellen Sie ein hochwertiges Mastermuster | Master-Muster sind 3D-Prototypen Ihrer CAD-Designs aus einem langlebigen und soliden Prototyp. Sie werden üblicherweise durch CNC-Bearbeitung oder 3D-Druck hergestellt. Diese Methoden sind schnell, erfordern keine separaten Werkzeuge und können bei Bedarf leicht angepasst werden, um Designänderungen zu ermöglichen. Diese Vorbereitung beinhaltet in der Regel Schleifen, Polieren und Lackieren, um die Oberfläche korrekt zu verfertigen. Bei mehreren Teilen, die zusammen in eine Montage passen könnten, testen wir auch die Passform der Teile und machen kleine Anpassungen, um ein sauberes, enges Aussehen zu gewährleisten. Nachdem wir die Master fertiggestellt und geprüft haben, beginnen wir mit der Herstellung der Silikonformen. |

|

| Schritt 2: Silikonform herstellen | Nach der Fertigstellung der Muster werden sie in eine Gießbox gelegt, die dann mit flüssigem Silikon gefüllt wird. Nach 16 Stunden vollständigem Aushärten im Ofen wird das Silikon verfestigt und die Gießbox kann auseinandergenommen werden. Diese Form wird durch Schneiden entlang einer vorgegebenen Trennlinie geöffnet und dann das Hauptmuster entfernt. Dies zeigt eine Hohlhöhle in der Mitte, die die genauen Abmessungen des Spiegelmeistermusters hat. |

|

| Schritt 3: Die Form vakuumieren | Nachdem die Form in zwei Teile geschnitten wurde, wird sie in die Vakuumkammer gelegt. Dann wird die Form mit dem dafür bestimmten Harzmaterial gefüllt. Sie sollten die Form mit dem angegebenen Material füllen. Das Harzmaterial wird normalerweise mit Metallpulver oder einem beliebigen Farbpigment gemischt, um ästhetische oder bestimmte funktionelle Eigenschaften zu erzielen. Es wird in die Vakuumkammer gegeben, um sicherzustellen, dass sich keine Luftblasen in der Form befinden und das Endprodukt qualifiziert ist. |

|

| Schritt 4: Die Teile herstellen | Gießen Sie die Gießharze in den leeren Hohlraum, um eine hochgenaue Kopie des Originals zu erstellen. Es können auch zwei oder mehr Materialien überformt werden. Die Form mit Harz im Inneren wird in den Ofen gelegt und bei hohen Temperaturen gehärtet, um sicherzustellen, dass das Material stark und langlebig ist. Dann entfernen Sie den Prototyp aus der Silikonform, damit Sie weitere Kopien machen können. |

|

Anwendung von Vakuumguss

Wir unterstützen Maschinenbauer bei der Entwicklung von Prototypen oder der Endproduktion für Anwendungen in verschiedenen Branchen: Luft- und Raumfahrt, Automobilindustrie, Verteidigung, Elektronik, Industrieautomation, Maschinen, Medizinprodukte, Gewerbeprodukte, Haushaltsprodukte, Öl und Gas und Robotik.

Kontaktieren Sie RMT jetzt, wenn Sie Teile haben, die mit Silicone-Formtechnologie hergestellt werden müssen.

Senden Sie uns CAD-Datei für sofortige Angebot.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK