Innovaciones en el Fresado CNC para Geometrías Complejas

Comprensión de las innovaciones en el mecanizado CNC para geometrías complejas

La evolución de la tecnología de mecanizado CNC marca un cambio significativo de los procesos manuales a los automatizados, transformando las capacidades de fabricación. Los desarrollos iniciales a finales de la década de 1940 y principios de 1950 permitieron una automatización básica, pero el verdadero avance llegó con la aparición de los sistemas de Diseño Asistido por Computadora (CAD) y Manufactura Asistida por Computadora (CAM) durante las décadas de 1960 y 1970. Estas innovaciones permitieron un control preciso sobre las herramientas de mecanizado y la capacidad de crear diseños intrincados, haciendo factibles geometrías que antes eran imposibles. Hitos importantes como la introducción del corte láser y la impresión 3D ampliaron aún más el mecanizado CNC a nuevas dimensiones, ofreciendo una precisión sin igual en la creación de componentes complejos.

Tecnologías clave como la robótica, el Internet de las Cosas (IoT) y el aprendizaje automático están impulsando actualmente innovaciones en el mecanizado CNC, mejorando tanto la eficiencia como la calidad. La robótica contribuye a la automatización de tareas, lo que permite aumentar la velocidad de producción y reducir las tasas de error. La integración del IoT proporciona datos en tiempo real que ayudan a optimizar las operaciones mediante el mantenimiento predictivo y los ajustes de procesos. Además, se están empleando algoritmos de aprendizaje automático para mejorar continuamente los procesos de mecanizado analizando tendencias de datos, lo que mejora la precisión y minimiza los desechos. Según informes de la industria, estos avances han mejorado colectivamente la eficiencia de la producción en hasta un 30%, subrayando la importancia de adoptar estas tecnologías en los paisajes de fabricación modernos.

Ventajas del Mecanizado CNC Multi-Eje

El fresado CNC multi-eje ofrece ventajas significativas en precisión y eficiencia, especialmente para geometrías complejas. Estas máquinas manejan diseños intrincados permitiendo operaciones en múltiples ángulos, mejorando considerablemente la precisión del producto final. Los estándares de la industria a menudo destacan cómo las máquinas CNC multi-eje reducen el tiempo de producción en hasta un 60% y disminuyen sustancialmente los errores en comparación con los métodos tradicionales. Esta precisión es crucial en campos como la fabricación de piezas automotrices y la conformación precisa de chapas metálicas.

Además, los procesos optimizados facilitados por las capacidades multi-eje reducen la necesidad de múltiples configuraciones, optimizando así los flujos de trabajo de producción. Esta capacidad se traduce en ahorros de tiempo tangibles y reduce los costos laborales. Al compararlos con máquinas de dos o tres ejes, las máquinas CNC multi-eje a menudo demuestran una reducción del 40% en las configuraciones necesarias, lo que permite una finalización más rápida de proyectos. A medida que la industria avanza cada vez más hacia la prototipación rápida y requisitos de diseño complejos, los beneficios económicos y los tiempos de producción mejorados ofrecidos por el mecanizado CNC multi-eje se vuelven cada vez más atractivos.

Integración de IA y Automatización en el Mecanizado CNC

La integración de la IA y la automatización en el mecanizado CNC ha transformado significativamente la industria al mejorar el tiempo de funcionamiento de las máquinas y la eficiencia operativa. Los algoritmos de IA permiten el mantenimiento predictivo utilizando datos en tiempo real para identificar proactivamente posibles problemas, lo que aumenta la fiabilidad de las máquinas y reduce el tiempo de inactividad no planificado. Por ejemplo, los fabricantes que implementan estas estrategias impulsadas por la IA han informado mejoras sustanciales en el tiempo de funcionamiento de las máquinas, asegurando la continuidad en los ciclos de producción. Este avance tecnológico se alinea con los principios de la Industria 4.0, donde la fabricación inteligente se convierte en la norma, impulsada por datos y conectividad.

Además de la IA, la automatización de procesos CNC mediante herramientas como brazos robóticos y cambiadores de herramientas automáticos ha revolucionado la eficiencia del flujo de trabajo. Estas tecnologías optimizan las operaciones al reducir significativamente los tiempos de ciclo y permitir el funcionamiento de máquinas sin supervisión. Un análisis cuantitativo en diversos entornos de fabricación revela que los sistemas CNC automatizados pueden reducir los tiempos de ciclo en casi un 30%, gracias a la precisión y velocidad ofrecidas por las herramientas modernas automatizadas. Esta integración no solo reduce los costos laborales, sino que también maximiza la productividad, permitiendo a las empresas mantenerse competitivas en un mercado en evolución donde la precisión, la eficiencia de costos y la rapidez son fundamentales.

Avances en Materiales en Maquinado CNC

La evolución de los compuestos de alto rendimiento, como el fibra de carbono y las aleaciones de aluminio, ha sido transformadora para el mecanizado CNC. Estos materiales son elogiados por sus propiedades ligero peso y su excepcional resistencia, lo que los hace indispensables en industrias como la automotriz y la aeroespacial. Los fabricantes están integrando cada vez más estos materiales para mejorar la eficiencia de combustible y el rendimiento sin comprometer la integridad estructural. Por ejemplo, las aleaciones de aluminio se utilizan con frecuencia en la fabricación de piezas automotrices debido a su capacidad para soportar altos niveles de estrés mientras reducen el peso total de los vehículos.

Paralelamente, la sostenibilidad ha ganado importancia en la selección de materiales dentro del mecanizado CNC. La industria está experimentando un cambio hacia materiales biodegradables e iniciativas de reciclaje, impulsado por regulaciones ambientales estrictas y una creciente demanda de los consumidores por soluciones ecológicas. Algunas empresas de mecanizado CNC están implementando prácticas de reciclaje y optando por materiales con un menor impacto ecológico para alinearse con los objetivos globales de sostenibilidad. Estos esfuerzos se sustentan con estudios de caso que muestran una implementación exitosa, donde las empresas no solo han reducido los residuos sino que también han optimizado la eficiencia de producción, demostrando la viabilidad de las prácticas sostenibles en la fabricación de chapas metálicas de precisión.

Aplicaciones del Mecanizado CNC en Various Industrias

El fresado CNC desempeña un papel crucial en la industria aeroespacial al proporcionar componentes que requieren alta precisión y fiabilidad. El sector aeroespacial exige piezas perfectas debido a los estrictos estándares y regulaciones de seguridad, donde incluso un defecto menor es inaceptable. El fresado CNC ofrece la precisión y consistencia necesarias para cumplir con estas demandas, lo que lo hace indispensable en la fabricación de componentes complejos que contribuyen a la seguridad y eficiencia de los aviones. La adopción del mecanizado multi-eje, que ofrece movimientos en múltiples dimensiones, ha reforzado aún más la capacidad de producir piezas con geometrías intrincadas que cumplen con los estándares de la industria.

En la industria de dispositivos médicos, el mecanizado de precisión es igualmente vital para el desarrollo de dispositivos médicos de alta calidad y productos implantables. Los avances en la tecnología CNC han mejorado la biocompatibilidad de los componentes médicos, asegurando que funcionen de manera segura dentro del cuerpo humano. La capacidad del mecanizado CNC para producir dispositivos con tolerancias ajustadas es crucial para cumplir con los requisitos regulatorios estrictos, como los establecidos por la FDA. Esta precisión no solo facilita una aprobación regulatoria exitosa, sino que también asegura la durabilidad y fiabilidad del equipo médico, mejorando finalmente los resultados para los pacientes.

Productos Destacados de Mecanizado CNC

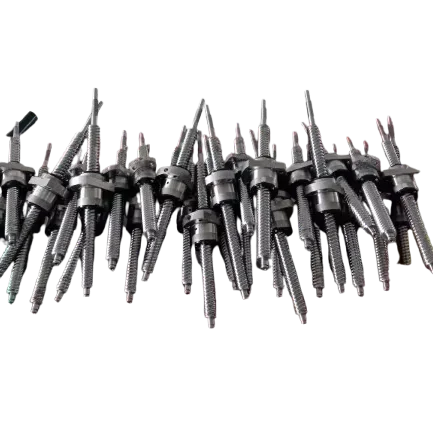

Comprender la precisión y la personalización es crucial al examinar el papel de las piezas mecanizadas CNC en industrias de alto rendimiento. El Alta calidad de mecanizado CNC personalizado piezas mecánicas de acero inoxidable accesorios de torneado de cinco ejes ofrecen una precisión y personalización sin igual. Estos componentes son esenciales en sectores como el aeroespacial, médico y automotriz, donde la ingeniería de precisión es crítica. Su capacidad para adaptarse a geometrías complejas asegura un rendimiento óptimo, lo que los convierte en la elección preferida para industrias que demandan alta fiabilidad y precisión.

La calidad y fiabilidad inherentes son fundamentales al elegir piezas para maquinaria. El Accesorios de piezas de cavidad de acero inoxidable para fresado y torneado CNC originales de fábrica se distinguen al mantener la integridad y funcionalidad de las máquinas. El uso de piezas originales de fábrica asegura que los estándares de rendimiento del equipo fabricado permanezcan consistentes, fomentando así la confianza y la seguridad en diversas aplicaciones. Estas piezas son esenciales en sectores donde la consistencia en el rendimiento y la durabilidad no son solo deseables, sino esenciales.

Las piezas roscadas desempeñan un papel vital en el mejora de ensamblajes mecánicos y electrónicos al mejorar su funcionalidad y eficiencia en el ensamblaje. El Mecanizado CNC personalizado, torneado CNC de cinco ejes, fresado, accesorios de piezas roscadas de acero inoxidable están diseñados para integrarse perfectamente en diversos sistemas. Sus principios de diseño garantizan una funcionalidad fluida en diversas aplicaciones industriales, haciéndolos componentes esenciales en el desarrollo de soluciones impulsadas por la precisión.

Por último, los componentes de bronce a menudo se eligen para aplicaciones mecánicas específicas debido a su excelente usinabilidad y resistencia a la corrosión. El Mecanizado CNC de alta calidad de tres ejes y cinco ejes, mecanizado personalizado de piezas mecánicas de latón ofrecen estas ventajas, lo que los hace ideales para aplicaciones donde la longevidad y el rendimiento son críticos. Su adaptabilidad en procesos de mecanizado complejos destaca su papel en diversas industrias, asegurando que los componentes permanezcan robustos bajo diversas condiciones de operación.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK