مزایای شرکت شما توسط خدمات ریخته گری خلاء RMT

از نمونه اولیه به تولید حجم کوچک

تحویل سریع در 7 روز، حتی کمتر

- خلاصه

- استعلام

- محصولات مرتبط

چرا "واکووم کاستینگ" رو انتخاب کردي؟

ریخته گری خلاء یک روش خوب برای تولید قطعات سخت یا انعطاف پذیر است و برای نمونه های اولیه با کیفیت بالا، آزمایش های کاربردی، اثبات مفاهیم و نمایش ها ایده آل است. از چند تا صدها قطعه پلی اورتان می توان بسته به نیازها تولید کرد. نمونه سازی سریع و قطعات استفاده نهایی با کیفیت بالا می توانند در دسته های کوچک تولید شوند. این باعث می شود مدل گچاندن خلاء به ویژه برای تست تناسب و عملکرد، اهداف بازاریابی یا مجموعه ای از تعداد محدودی از قطعات نهایی مناسب باشد. کاسینگ خلاء همچنین برای درجه های مختلف تکمیل مناسب است و ما می توانیم تکمیل مورد نیاز شما برای قطعات را مطابقت دهیم. این در بسیاری از موارد مفید است، از جمله برای آزمایش عملکردی، آزمایش مهندسی، توسعه محصول، به عنوان یک مدل نمایش و فعالیت های بازاریابی.

ریخته گری خلاء از خلاء برای جذب مواد ریخته گری مایع به قالب استفاده می کند. این بسیار متفاوت از قالب بندی تزریقی است که در آن یک پیچ برای فشار مواد مایع به قالب استفاده می شود. از آنجا که این فرآیند در خلاء انجام می شود، تولیدات پرتاب با کیفیت بالا بدون حباب با بافت سطح صاف تولید می شود.

این فرآیند با یک مدل اصلی آغاز می شود که RMT از یکی از مراکز ماشینکاری CNC خود برای ایجاد مدل استفاده می کند.

سپس مدل اصلی در سیلیکون مایع غوطه ور می شود، سپس سیلیکون برای تبدیل شدن به قالب سخت می شود.

پس از برش قالب سیلیکون و برداشتن مدل اصلی، قالب سیلیکون آماده استفاده است.

سپس رزین ریخته گری به قالب ریخته می شود و حباب های هوا با خلاء حذف می شوند، اطمینان از سطح صاف ریخته ها.

پس از اینکه قالب های ریخته شده از قالب سیلیکون خارج شده و خنک می شوند، در فر خشک می شوند. قالب سیلیکونی می تواند حدود ۲۰ بار استفاده شود.

هر کاسینگ یک کپی دقیق از مدل اصلی است. این راه حل عالی برای نمونه سازی سریع و تولید دسته کوچک قطعات با کیفیت بالا است.

RMT کاملا قادر به برآورده کردن نیازهای گچکاری خلاء و قالب گیری سیلیکون شما است. با داشتن سالها تجربه در این زمینه، ما می توانیم قطعات پلاستیکی یا لاستیکی شما را با بالاترین استانداردها، مقرون به صرفه و سریع تولید کنیم.

کاربرد های گچکاری خلاء

آزمایشات محصول قبل از راه اندازی

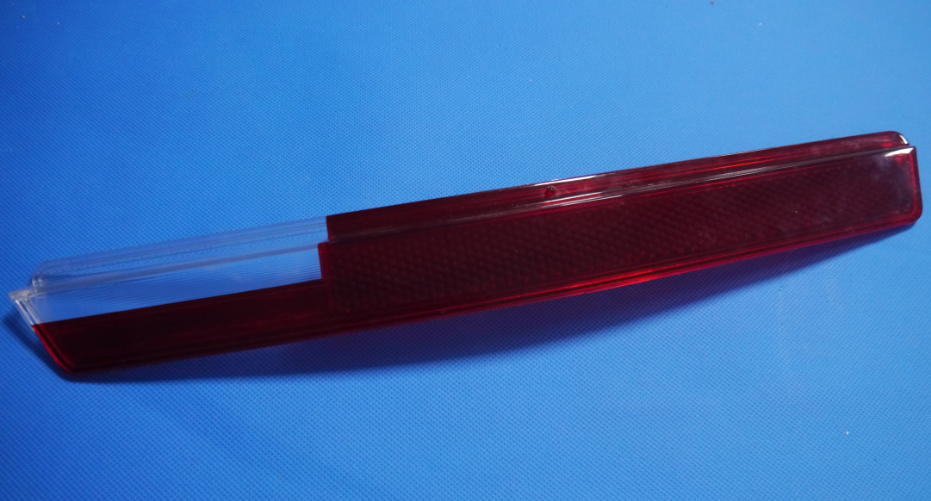

مجموعه کوچکی از محفظه ها و پوشش ها

مدل های مفهومی و نمونه های اولیه

مزیت گچاندن خلاء برای نمونه های اولیه سریع

| 1 پاسخ سریع | 4 سطح بهتر |

| RMT می تواند تا 20 قطعه را در 7 روز، بسته به مشخصات قطعه و حجم، تامین کند. وقتی که به مهلت پروژه می رسید، زمان زیادی را صرفه جویی می کنید، مثل آماده کردن مدل های نمایش برای یک معامله ی آینده. | فرآیند خلاء حباب های هوا را از بین می برد، به جزئیات متمرکز است. با وجودي که محصول اصلي از پیچیده ترين هندسه ها برخوردار است، محصول نهایی مشابه محصول اصلي است، بازتوليد ظاهر، احساس و عملکرد مکانیکي موجود است. |

| ۲ مقرون به صرفه بودن و هزینه های موثر | 5 گزینه های رنگ |

| قالب های سیلیکونی ارزان تر از قالب گذاری تزریقی یا چاپ سه بعدی هستند، بدون ساخت ابزار سخت آلومینیومی یا فولادی گران قیمت و آزمایش قالب طولانی مدت. | رنگدانه های رنگدانه می توانند به رزین برای گزینه های مختلف رنگ اضافه شوند. مواد نیز برای ساخت قطعات کاملا نامروانه، شفاف یا کاملا شفاف در دسترس هستند نسخه های کامل نیز می توانند به صورت رنگ آمیزی، چاپی یا ماشینکاری مورد نیاز برای بهبود ظاهر و عملکرد طراحی شده باشند. |

| 3 قادر به تولید قطعات بزرگ یا پیچیده | ۶ کیفیت بالا |

| کاسینگ خلاء می تواند قطعات بسیار بزرگ و پیچیده را کپی کند. اورتان های انواع مختلف می توانند برای ایجاد بافت و سختی های مختلف سطح در یک واحد، بیش از حد قالب گرفته شوند. |

محصولات ساخته شده با استفاده از روش گچاندن خلاء با کیفیت بالا هستند،به راحتی حتی جزئیات سطح بسیار ظریف را از اصلی بازتولید می کنند. همچنین، شما می توانید مواد مناسب انعطاف پذیری، سختی و سفتی را انتخاب کنید که می خواهید استفاده شود |

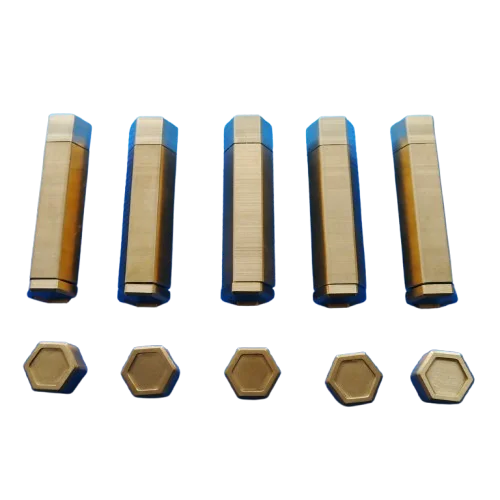

مواد فولادی خلاء

ما طیف گسترده ای از مواد پلی اورتان (PU) 26 را از شرکت های هی کاست، اکسون و شرکت BJB، مشابه لاستیک، PP، PE، POM، ABS و PC ارائه می دهیم. این مواد دارای ویژگی های برجسته ای هستند و امکان ریختن قطعات شفاف و رنگ های متناسب را دارند. اگر شما به دنبال یک پایان خاص از بافت، پوشش، رنگ، تیم ماهر پس از تولید خواهد شد نیازهای خود را برآورده.

مواد پلی اورتانی برای ریخته گری خلاء

| مواد | تامین کننده | شبیه سازی مواد | ساحل استرنگ |

انعطاف پذیری (Mpa) |

TC ماکس | رنگ اصلی | مزیت | کاهش اندازه |

| مشابه ABS | ||||||||

| PU8150 | هی-کاست | ABS | ساحل 83D | 1790 | 85 | زرد، سفيد و سياه | مقاومت خوب | 1 |

| UP4280 | آکسون | ABS | ساحل 81D | 2200 | 93 | رنگ زرد | مقاومت خوب | 1 |

| مثل PP | ||||||||

| UP5690 | آکسون | pp | ساحل 75-83 D | 6001300 | 70 | سفید/سیاه | مقاومت خوب | 1 |

| لاستیک/سیلیکون مثل | ||||||||

| پلوپیتین | هی-کاست | استومر | 20-90shA | / | / | سفید شیر / سیاه | "بند خوب" | 1 |

| T0387 | هی-کاست | استومر | 30-90shA | / | / | شفاف | "بند خوب" | 1 |

| دمای بالا | ||||||||

| PX 527 | هی-کاست | کامپیوتر شخصی | ساحل 85D | 2254 | 105 | سفید/سیاه | درجه حرارت بالا 105° | 1 |

| PX223HT | هی-کاست | PS/ABS | ساحل 85D | 2300 | 120 | سیاه | ایده آلTG 120° | 1 |

| قاب مقاوم UL-VO | ||||||||

| PU8263 | هی-کاست | ABS | ساحل 85D | 1800 | 85 | سفید | 94V0 مهار کننده شعله | 1 |

| PX330 | آکسون | ABS بارگذاری شده | ساحل 87D | 3300 | 100 | سفید | V 0 دور 25 | 1 |

| شفاف صاف | ||||||||

| PX522HT | آکسون | PMMA | ساحل 87D | 2100 | 100 | شفاف | رنگ TG100° | 0.996 |

| PX521HT | آکسون | PMMA | ساحل 87D | 2200 | 100 | شفاف | رنگ TG100° | 0.996 |

مشخصات فنی گچکاری خلاء

| زمان تحویل | تا 20 کاسینگ در عرض 5 روز کاری | |

| دقت | معمولاً ±0.3% (با حداقل ± 0.3 میلیمتر روی ابعاد کوچکتر از 100 میلیمتر) | |

| حداقل ضخامت دیوار | برای اطمینان از عملکرد مناسب قالب سیلیکون، ضخامت دیواره حداقل 1.0 میلی متر لازم است. | |

| حداکثر ابعاد قطعات | اندازه قالب توسط ابعاد اتاق خلاء (2100 × 1000 × 850 میلی متر) محدود می شود. و به حجم محصول (حجم حداکثر: 10 لیتر) |

|

| مقادیر معمولی | 15 تا 25 نسخه در هر قالب (با توجه به پیچیدگی قالب و مواد ریخته) | |

| رنگ و فرآوری | رنگدانه به پلی اورتان مایع قبل از ریخته گری اضافه می شود. رنگ آمیزی سفارشی، بافت سطح با کیفیت بالا قابل مقایسه با قالب گذاری تزریقی |

|

فولادی وولتیشن چگونه کار می کند؟

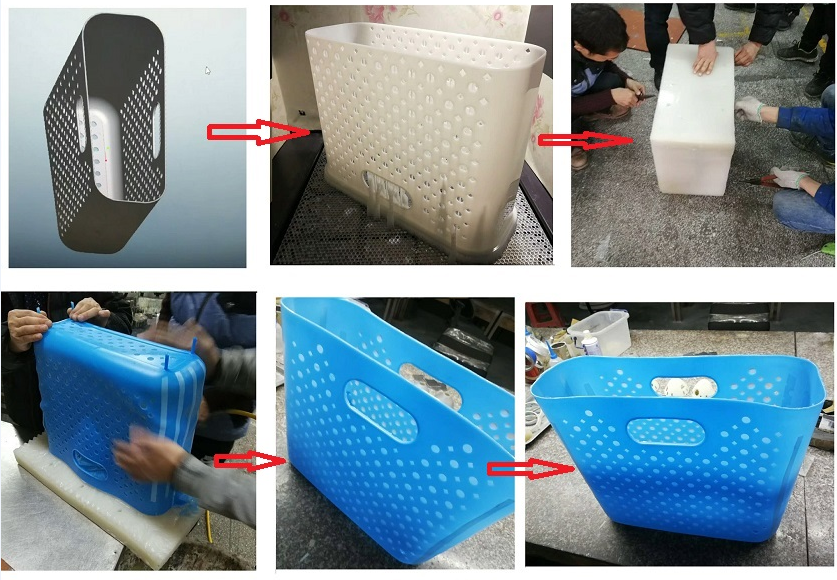

| مرحله 1: ساخت الگوی استاندارد با کیفیت بالا | الگوهای اصلی نمونه اولیه سه بعدی از طرح های CAD شما از نمونه اولیه پایدار و جامد هستند. معمولاً با استفاده از فرز CNC یا چاپ سه بعدی ساخته میشوند. زیرا این روشها سریع هستند، نیاز به ابزار جداگانه ندارند و میتوانند به راحتی برای جذب تغییرات طراحی لازم تعدیل شوند. این آماده سازی معمولا شامل لیسیدن، پولیش و رنگ آمیزی برای رسیدن به پایان سطح درست است. برای قطعات متعددی که ممکن است به یک مجموعه متصل شوند، ما همچنین قطعات را آزمایش می کنیم و تنظیمات جزئی را برای اطمینان از ظاهر تمیز و محکم اعمال می کنیم. پس از پایان کار و بررسی الگوها، به ساخت قالب سیالکون میپردازیم. |

|

| مرحله 2: ساخت قالب سیالکون | بعد از آماده شدن الگوها در یک جعبه ریخته گری قرار می گیرند که سپس با سیلیکون مایع پر می شود. پس از 16 ساعت خشک شدن کامل در فر، سیلیکون جامد می شود و جعبه ریخته گری می تواند جدا شود. این قالب با برش در امتداد یک خط جداسازی از پیش تعیین شده باز می شود و سپس الگوی اصلی حذف می شود. این یک حفره توخالی را در مرکز نشان می دهد که دارای اندازه دقیق الگوی آینه است. |

|

| مرحله 3: خلاءکردن قالب | بعد از اینکه قالب به دو قسمت تقسیم شد، در اتاق خلاء قرار می گیرد. سپس قالب را با مواد رزینی مشخص شده پر می کنند. باید قالب را با ماده مشخص پر کنید. ماده رزین معمولاً با پودر فلزی یا هر پیگمنت رنگی مخلوط میشود تا ویژگیهای زیباییای یا عملکردی خاصی به دست آید. این مورد در حجره خلاء قرار میگیرد تا مطمئن شویم که هیچ气فق بلور در قالب وجود ندارد و محصول نهایی مناسب باشد. |

|

| مرحله 4: ساخت قطعات | رزینهای قابل جوشکاری را در腔 خالی تخلیه کنید تا کپی بسیار دقیقی از اصلی ایجاد شود. همچنین میتواند دو یا چند ماده را همزمان مولد کند. قالب با رزین در داخل در فر قرار داده می شود و در دمای بالا خشک می شود تا اطمینان حاصل شود که مواد قوی و پایدار هستند. بعد نمونه اولیه را از قالب سیلیکون خارج کنید، می توان از آن برای ساخت کپی های بیشتر استفاده کرد. |

|

کاربرد های گچ کاری خلاء

ما به مهندسان مکانیک کمک می کنیم تا نمونه های اولیه یا تولید نهایی را برای کاربردهای مختلف در صنایع مختلف ایجاد کنند: هوافضا، خودرو، دفاع، الکترونیک، اتوماسیون صنعتی، ماشین آلات، دستگاه های پزشکی، محصولات تجاری، محصولات خانگی، نفت و گاز و رباتیک.

اگه بخشي داريد که بايد با سيليكون مولدينگ ساخته بشه

براي نقل قول فوري به ما فايل CAD بفرستيد

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK