Progrès dans les pièces usinées CNC : Précision et efficacité dans la fabrication moderne

Comprendre les progrès dans les pièces usinées par CNC pour la fabrication moderne

L'usinage CNC, qui signifie usinage par Contrôle Numérique par Ordinateur, représente une transformation majeure dans la fabrication moderne en utilisant la technologie informatique pour contrôler les machines avec précision et efficacité. Le passage des processus d'usinage manuel à l'usinage CNC a permis aux fabricants d'atteindre une cohérence sans précédent et a considérablement réduit les erreurs humaines dans les environnements de production. Cette avancée est cruciale dans les industries nécessitant une fabrication précise, comme la fabrication de pièces automobiles, où de petites déviations peuvent entraîner des problèmes de qualité importants.

Les technologies clés qui illustrent cette évolution incluent le passage des systèmes à cartes perforées, intensifs en main-d'œuvre, aux machines multi-axes sophistiquées d'aujourd'hui. Ces machines utilisent désormais des logiciels CAD/CAM pour produire des pièces complexes avec un haut degré de précision. Cette transition améliore non seulement les capacités des machines, mais intègre également la technologie CNC plus profondément dans les processus de fabrication de métaux plats de précision, renforçant ainsi la qualité et la vitesse de production. L'évolution continue de l'usinage CNC reflète la tendance plus large de l'industrie vers l'automatisation.

Historiquement, le développement de la technologie CNC a suivi l'augmentation de la demande de qualité dans des secteurs tels que l'aérospatial, l'automobile et les électroniques grand public. L'intégration de l'usinage CNC met en lumière la volonté des fabricants d'atteindre des normes de fabrication plus strictes. Cette innovation représente également une réponse aux pressions compétitives exigeant une haute efficacité et des résultats précis. À mesure que les industries continuent d'évoluer, l'importance de l'usinage CNC pour maintenir des standards élevés, réduire les déchets et augmenter le débit devient de plus en plus évidente, préparant ainsi le terrain pour des innovations continues dans le prototypage rapide et autres techniques de fabrication avancées.

Le rôle de l'automatisation dans l'usinage CNC

L'intégration de la robotique avancée dans l'usinage CNC transforme le paysage de la fabrication, permettant l'automatisation des tâches routinières et facilitant des cycles de production plus rapides. À mesure que ces systèmes automatisés deviennent de plus en plus intégrés, les machines CNC sont capables de gérer des conceptions complexes avec une cohérence sans précédent, minimisant ainsi les erreurs et réduisant le gaspillage de matériaux. La précision offerte par l'automatisation robotique est particulièrement avantageuse dans les industries qui exigent une grande exactitude et une répétabilité.

L'industrie manufacturière bénéficie de manière significative des processus CNC automatisés, offrant des avantages tels que la réduction des coûts de main-d'œuvre, l'augmentation de la capacité de production et une amélioration de la sécurité au travail en limitant l'implication humaine dans des tâches potentiellement dangereuses. L'automatisation n'augmente pas seulement l'efficacité de la production, mais elle assure également un environnement de travail plus sûr, avec des machines effectuant des tâches qui pourraient poser des risques pour les travailleurs humains. Par exemple, des installations automatisées ont signalé une augmentation de 20 % de la productivité, selon les données de l'industrie, soulignant l'avantage compétitif que l'automatisation peut offrir aux entreprises dans le secteur manufacturier hautement compétitif.

En intégrant la robotique et l'automatisation, les entreprises peuvent atteindre une précision et une productivité accrues, répondant aux normes rigoureuses fixées par des secteurs comme la fabrication de pièces automobiles et la découpe précise des métaux en feuilles. Ainsi, l'automatisation n'est pas seulement une tendance technologique, mais une évolution nécessaire dans la fabrication qui assure à la fois des progrès économiques et opérationnels.

L'IA et l'apprentissage automatique dans l'usinage CNC

L'intégration de l'IA et de l'apprentissage automatique dans l'usinage CNC annonce une nouvelle ère de productivité et d'efficacité accrues. La maintenance prédictive, alimentée par l'IA, représente une avancée significative en anticipant les pannes d'équipements avant qu'elles ne se produisent, réduisant ainsi efficacement les temps d'arrêt et les coûts de réparation associés. Cette anticipation permet aux entreprises de maintenir la continuité opérationnelle, préservant ainsi les ressources et augmentant la fiabilité.

L'efficacité opérationnelle connaît une amélioration remarquable lorsque des algorithmes d'apprentissage automatique analysent minutieusement les données opérationnelles. Ces algorithmes identifient des opportunités pour optimiser les flux de travail, augmenter le débit et perfectionner l'ensemble du processus de fabrication. En examinant les modèles et les anomalies, ces systèmes fournissent des insights exploitables pour affiner les opérations et accroître la productivité.

De plus, l'IA facilite le suivi en temps réel des pièces usinées par CNC, garantissant un contrôle qualité approfondi et une cohérence dans les résultats de production. Cette capacité permet de résoudre rapidement les problèmes et de maintenir des normes de qualité strictes, ce qui est crucial dans les industries exigeant une usinage précise, telles que le secteur des pièces automobiles et aérospatial.

Des études ont souligné que les processus pilotés par l'IA contribuent à une amélioration des performances dépassant 15 % dans les environnements de fabrication. Cette augmentation significative met en lumière le rôle crucial que jouent l'IA et l'apprentissage automatique pour rester compétitif dans le paysage de l'usinage CNC. Alors que les industries se concentrent sur la maximisation de l'efficacité et le maintien d'un avantage compétitif, l'adoption de ces technologies n'est pas seulement bénéfique, mais essentielle.

Innovations dans les matériaux et outillages pour l'usinage CNC

L'arrivée de matériaux avancés tels que les composites et les alliages à haute résistance a eu un impact profond sur l'usinage CNC, facilitant la production de composants plus légers mais plus durables. Ces matériaux ont permis aux fabricants de créer des pièces présentant des rapports résistance/poids supérieurs, essentiels pour les applications exigeant hautes performances et durabilité. De plus, ces innovations favorisent les progrès dans des secteurs comme la fabrication de pièces automobiles et l'usinage précis du métal en feuille.

Les nouveaux outils de coupe, en particulier ceux revêtus de diamant ou de carbure, ont révolutionné les processus d'usinage CNC en améliorant les performances des outils et en prolongeant leur durée de vie. Ces revêtements réduisent la fréquence des changements d'outils, diminuant ainsi le temps et les coûts d'entretien. De telles améliorations sont cruciales pour les industries où la production continue est essentielle, permettant des opérations ininterrompues et une efficacité accrue de l'usinage.

Ces progrès en matière de matériaux et d'outillages conduisent à une meilleure stabilité thermique et une plus grande résistance à l'usure, garantissant une précision accrue et des pièces usinées durables plus longtemps. Les processus d'usinage CNC qui utilisent des combinaisons optimisées de matériaux et d'outillages peuvent voir leurs efficacités s'améliorer jusqu'à 30 %, selon les données disponibles. De tels progrès soulignent le rôle clé que jouent les avancées en science des matériaux dans les applications CNC modernes, repoussant les limites de ce qui est réalisable en prototypage rapide et en fabrication.

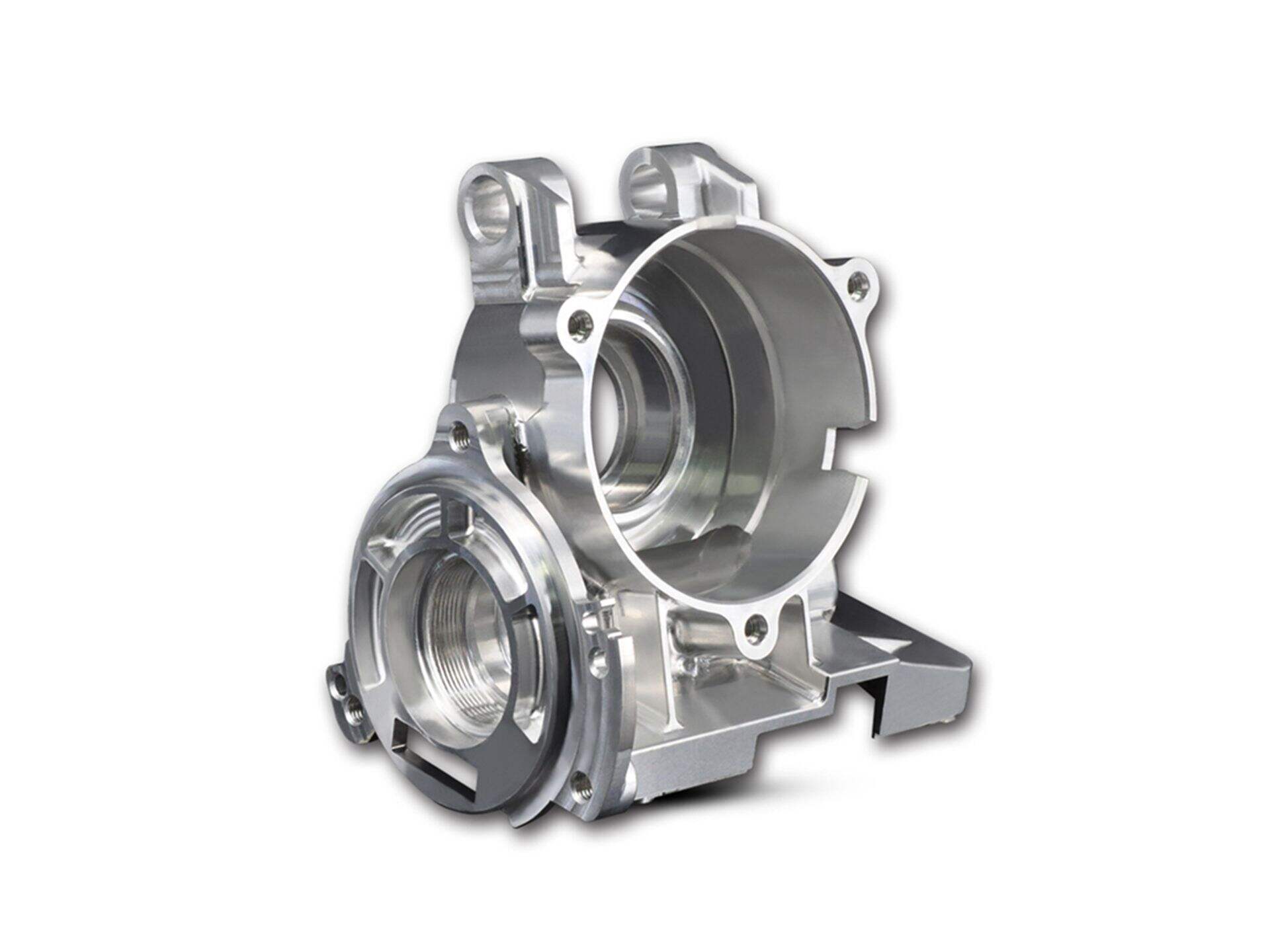

Section Produit : Pièces Matérielles Précises Usinées par CNC

Les composants personnalisables fabriqués par usinage CNC sont de plus en plus essentiels dans diverses applications industrielles grâce à leur capacité à répondre aux exigences spécifiques des clients en matière d'ajustement et de fonction. La souplesse de l'usinage CNC permet la production de pièces précises qui peuvent être adaptées à divers secteurs, y compris l'automobile, l'aéronautique et l'électronique. Une telle polyvalence garantit que chaque composant peut être conçu selon des spécifications exactes, offrant un avantage crucial pour les entreprises ayant besoin de solutions sur mesure.

Maintenir des normes de fabrication de haute qualité est primordial pour s'assurer que toutes les pièces usinées CNC respectent des réglementations strictes et les spécifications des clients. cet engagement envers la qualité favorise la fiabilité lors de l'utilisation et assure les clients de la durabilité et des performances des pièces dans des environnements exigeants. En utilisant une technologie CNC de pointe, les fabricants peuvent produire constamment des pièces qui répondent et dépassent les normes de l'industrie.

La capacité des machines CNC modernes à faciliter les conceptions complexes et les géométries sophistiquées soutient le prototypage rapide et les réponses de fabrication agiles. Cette adaptabilité dans la conception et cette précision dans l'exécution rendent les pièces usinées CNC essentielles dans des secteurs dynamiques tels que la fabrication de pièces automobiles et l'usinage précis du métal en feuille. Avec la technologie CNC, les entreprises peuvent rapidement s'adapter pour répondre aux exigences du marché tout en maintenant des normes élevées de précision et de qualité.

pièces usinées CNC, telles que les Pièces Matérielles Usinées CNC Précises , offrent des solutions sur mesure pour des applications industrielles et commerciales. Ces pièces personnalisables se distinguent par leur précision et leur durabilité, ce qui en fait un choix idéal pour les besoins de fabrication complexes.

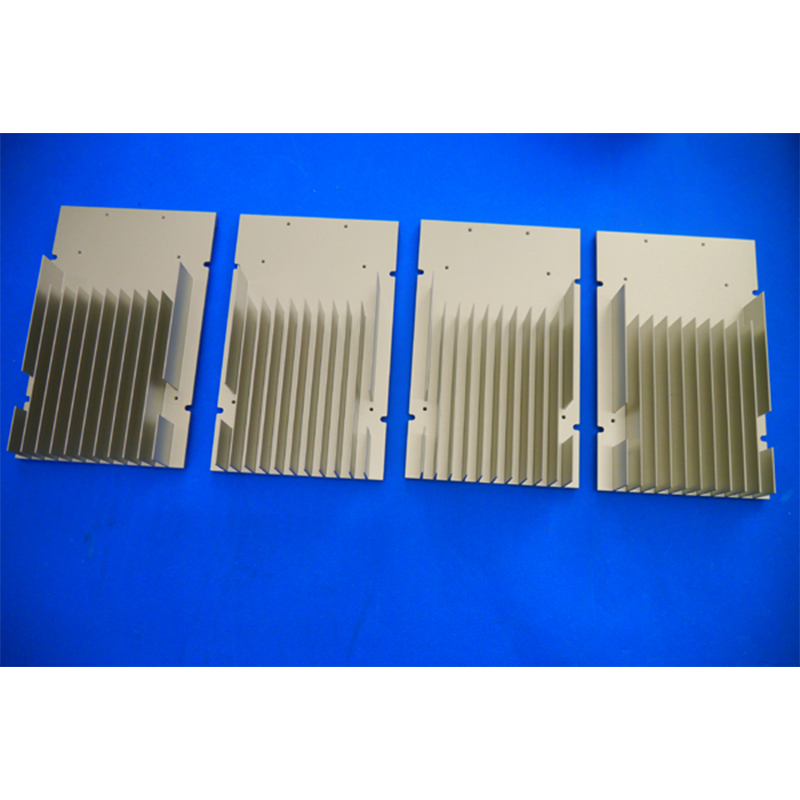

Section Produit : 100 ensembles de dissipateurs de chaleur en aluminium 6061 usinés avec précision par CNC

L'aluminium 6061, réputé pour ses excellentes propriétés mécaniques, est le choix idéal pour les dissipateurs de chaleur usinés avec précision par CNC. Ce matériau de haute qualité offre une résistance et une durabilité exceptionnelles, essentielles pour une dissipation efficace de la chaleur dans les applications de refroidissement électronique. En maintenant des températures de fonctionnement optimales, ces dissipateurs de chaleur jouent un rôle crucial dans l'amélioration des performances et de la durée de vie des composants électroniques.

La durabilité et les performances de ces dissipateurs de chaleur sont cruciales, car leur conception assure une conductivité thermique efficace. Cette précision dans la fabrication est essentielle pour maintenir des températures idéales, empêchant ainsi les surchauffes et prolongeant la durée de vie des appareils électroniques. Avec l'usinage CNC précis, ces dissipateurs de chaleur atteignent des dimensions exactes et des finitions lisses, permettant une intégration fluide dans divers systèmes.

Produire 100 ensembles en un seul lot démontre l'évolutivité des processus d'usinage CNC. Cette capacité est inestimable pour les séries de production à petite et grande échelle, offrant aux fabricants la flexibilité de répondre à des exigences de projets variés. De plus, l'achat en gros entraîne souvent des économies d'échelle, avec des fournisseurs offrant des remises qui peuvent réduire considérablement les coûts de production. Ce bénéfice économique permet aux fabricants de maintenir des prix compétitifs tout en assurant des résultats de haute qualité.

Le paysage futur du fraisage CNC : tendances et attentes

L'intégration de la fabrication additive avec le fraisage CNC traditionnel est une tendance révolutionnaire qui façonne l'avenir de la fabrication. Cette approche hybride permet une personnalisation adaptée aux besoins spécifiques des clients en combinant la précision du fraisage CNC avec l'efficacité de l'impression 3D. Ce changement n'améliore pas seulement la flexibilité, mais élargit également les capacités des processus de fabrication, permettant la création de pièces complexes qui étaient auparavant difficiles à produire.

Simultanément, la synergie entre les technologies CNC et IoT ouvre la voie à l'émergence des usines intelligentes. Dans de tels environnements, les machines peuvent communiquer et optimiser les flux de production de manière fluide, améliorant ainsi considérablement la productivité. En exploitant des données en temps réel, les fabricants peuvent atteindre des efficacités opérationnelles plus intelligentes et réduire au minimum les temps d'arrêt. Cette intégration de l'IoT avec l'usinage CNC illustre l'engagement de l'industrie à développer des environnements de fabrication plus intelligents et plus autonomes.

Les tendances futures anticipées incluent également une plus grande dépendance vis-à-vis de la prise de décision basée sur les données et des analyses en temps réel pour optimiser les processus de fabrication. D'ici 2025, les rapports prévoient des améliorations de productivité allant jusqu'à 30 % pour les industries adoptant ces technologies avancées. Cela souligne le potentiel de transformation inhérent à la combinaison de technologies de pointe pour redéfinir le paysage de l'usinage CNC et de la fabrication en général. L'intégration de telles tendances représente une évolution significative dans le secteur, fixant de nouveaux standards en matière d'efficacité et d'innovation.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK