Les avantages pour votre entreprise grâce aux services de coulée sous vide RMT

De prototype à production en petite série

Livraison rapide en 7 jours, voire moins

- Aperçu

- Demande d'information

- Produits connexes

Pourquoi choisir le moulage sous vide ?

Le moulage sous vide est une bonne méthode pour fabriquer des pièces rigides ou flexibles, et est idéal pour des prototypes de haute qualité, des tests fonctionnels, des preuves de concepts et des démonstrations. Les moulages en polyuréthane peuvent être fabriqués de quelques-uns à des centaines selon les besoins. Des prototypes rapides de haute qualité et des pièces destinées à l'utilisation finale peuvent être fabriqués en petites séries. Cela rend le modèle de moulage sous vide particulièrement adapté aux tests d'ajustement et fonctionnels, aux fins de marketing, ou à une série de nombre limité de pièces finales. Le moulage sous vide est également adapté à divers degrés de finition, et nous pouvons correspondre à la finition dont vous avez besoin pour les pièces. Il est utile de plusieurs manières, y compris pour les tests fonctionnels, les tests d'ingénierie, le développement de produits, en tant que modèle d'exposition, et les activités de marketing.

Le moulage sous vide utilise le vide pour aspirer le matériau de moulage liquide dans le moule. Il est très différent du moulage par injection dans lequel une vis est utilisée pour pousser le matériau liquide dans le moule. Comme le processus est réalisé sous vide, il produit des moulages de haute qualité sans bulles avec une texture de surface lisse.

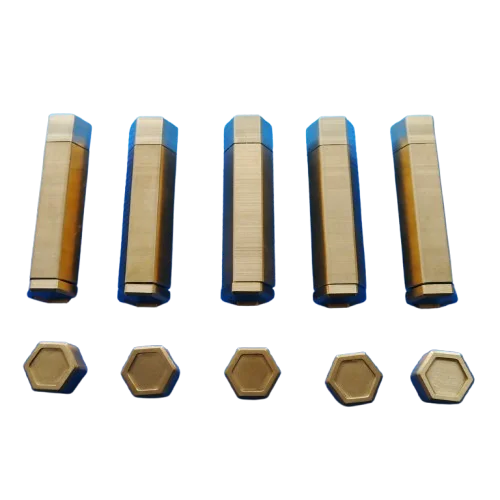

Le processus commence par un modèle maître, que RMT utilise l'un de ses centres d'usinage CNC pour créer le modèle.

Ensuite, le modèle maître est immergé dans du silicone liquide, puis le silicone est durci pour devenir un moule.

Après avoir découpé le moule en silicone et retiré le modèle maître, le moule en silicone est prêt à être utilisé.

Ensuite, la résine de moulage est versée dans le moule, et les bulles d'air sont éliminées par le vide, garantissant une surface lisse des moulages.

Après que les moulages sont retirés du moule en silicone et refroidis, ils sont durcis dans un four. Le moule en silicone peut être réutilisé environ 20 fois.

Chaque moulage est une copie exacte du modèle maître original. C'est la solution parfaite pour le prototypage rapide et la production en petites séries de pièces de haute qualité.

RMT est entièrement capable de répondre à vos besoins en moulage sous vide et en moulage en silicone. Avec de nombreuses années d'expertise dans ce domaine, nous pouvons fabriquer vos pièces en plastique ou en caoutchouc selon les normes les plus élevées, de manière rentable et avec un délai d'exécution rapide.

Applications pour le moulage sous vide

Tests de produits avant lancement

Petites séries de boîtiers et de couvercles

Modèles conceptuels et prototypes

Avantage du moulage sous vide pour les prototypes rapides

| 1 Délai d'exécution rapide | 4 Finition de surface supérieure |

| RMT peut fournir jusqu'à 20 pièces en 7 jours, en fonction des spécifications et du volume des pièces. Cela fait gagner beaucoup de temps lorsque vous devez respecter la date limite du projet, comme préparer des modèles d'exposition pour un salon à venir. | Le processus de vide élimine les bulles d'air, axé sur les détails. Même si le produit original a la géométrie la plus complexe, le produit final est identique au produit original, disponible pour reproduire l'apparence, la sensation et la performance mécanique. |

| 2 Abordabilité et rentabilité | 5 Options de couleur |

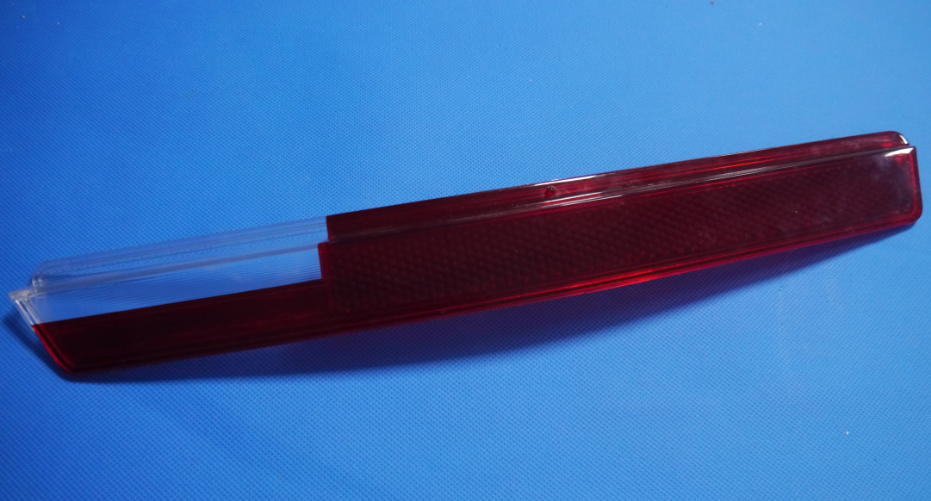

| Les moules en silicone sont moins chers que le moulage par injection ou l'impression 3D, sans créer d'outils en aluminium ou en acier coûteux et sans longs essais de moules. | Des pigments colorants peuvent être ajoutés à la résine pour une variété d'options de couleur. Des matériaux sont également disponibles pour créer des pièces qui sont complètement opaques, translucides ou complètement transparentes. Les copies finies peuvent également être peintes, imprimées ou usinées si nécessaire pour améliorer l'apparence et la fonction. |

| 3 Capable de produire de grandes pièces ou des pièces complexes | 6 Haute qualité |

| Le moulage sous vide peut copier des pièces très grandes et complexes. Des uréthanes de différents types peuvent être surmoulés pour créer diverses textures de surface et duretés en une seule unité. |

Les produits fabriqués à l'aide de la méthode de moulage sous vide sont de haute qualité, reproduisant facilement même les très fins détails de surface de l'original. . De plus, vous pouvez choisir les bons matériaux de flexibilité, de dureté et de rigidité que vous souhaitez utiliser |

Matériau de moulage sous vide

Nous proposons une large gamme de 26 matériaux polyuréthanes (PU) de la société Hei-Cast, Axson et BJB, similaires au caoutchouc, PP, PE, POM, ABS et PC. Ces matériaux offrent une variété de propriétés exceptionnelles et la possibilité de couler des composants transparents et de couleurs assorties. Si vous recherchez une finition spécifique de texture, de placage, de peinture, notre équipe de post-production qualifiée répondra à vos exigences.

Matériaux polyuréthane de moulage sous vide

| Matériau | Fournisseur | Simulation de matériau | Résistance Shore |

Flexion (Mpa) |

TC Max | Couleur native | Avantage | Rétraction |

| Similaire à l'ABS | ||||||||

| PU8150 | Hei-CAST | ABS | Shore 83D | 1790 | 85 | Ambre, blanc et noir | Bonne résistance | 1 |

| UP4280 | Axson | ABS | Shore 81D | 2200 | 93 | Ambre foncé | Bonne résistance | 1 |

| PP-Like | ||||||||

| UP5690 | Axson | pp | Shore 75-83 D | 600–1300 | 70 | Blanc/Noir | Bonne résistance | 1 |

| Caoutchouc/silicone comme | ||||||||

| PU8400 | Hei-CAST | Élastomère | 20-90shA | / | / | Blanc laiteux/Noir | Bonne flexion | 1 |

| T0387 | Hei-CAST | Élastomère | 30-90shA | / | / | clair | Bonne flexion | 1 |

| Haute température | ||||||||

| PX 527 | Hei-CAST | PC | Shore 85D | 2254 | 105 | Blanc/Noir | Haute T℃ 105° | 1 |

| PX223HT | Hei-CAST | PS/ABS | Shore 85D | 2300 | 120 | Noir | IdealTG 120° | 1 |

| Cadre résistant UL-VO | ||||||||

| PU8263 | Hei-CAST | ABS | Shore 85D | 1800 | 85 | Blanc | 94V0 retardateur de flamme | 1 |

| PX330 | Axson | ABS chargé | Shore 87D | 3300 | 100 | Blanc cassé | V 0 loin 25 | 1 |

| Transparent clair | ||||||||

| PX522HT | Axson | PMMA | Shore 87D | 2100 | 100 | clair | Coloration TG100° | 0.996 |

| PX521HT | Axson | PMMA | Shore 87D | 2200 | 100 | clair | Coloration TG100° | 0.996 |

Spécifications techniques de moulage sous vide

| Délai de livraison | Jusqu'à 20 moulages en 5 jours ouvrables | |

| Précision | Généralement ±0.3% (avec une limite inférieure de ± 0.3 mm sur les dimensions inférieures à 100 mm) | |

| Epaisseur minimale des parois | Pour s'assurer que le moule en silicone fonctionne correctement, une épaisseur de paroi d'au moins 1.0 mm est nécessaire. | |

| Dimension maximale de la pièce | La taille du moule est limitée par les dimensions de la chambre à vide (2100 x 1000 x 850 mm), et par le volume du produit (volume maximum : 10 litres) |

|

| Quantités typiques | 15 à 25 copies par moule (selon la complexité du moule et les matériaux de moulage) | |

| Couleur et finition | Un pigment est ajouté au polyuréthane liquide avant le moulage. Peinture personnalisée, texture finition de surface de haute qualité comparable au moulage par injection |

|

Comment fonctionne le moulage sous vide ?

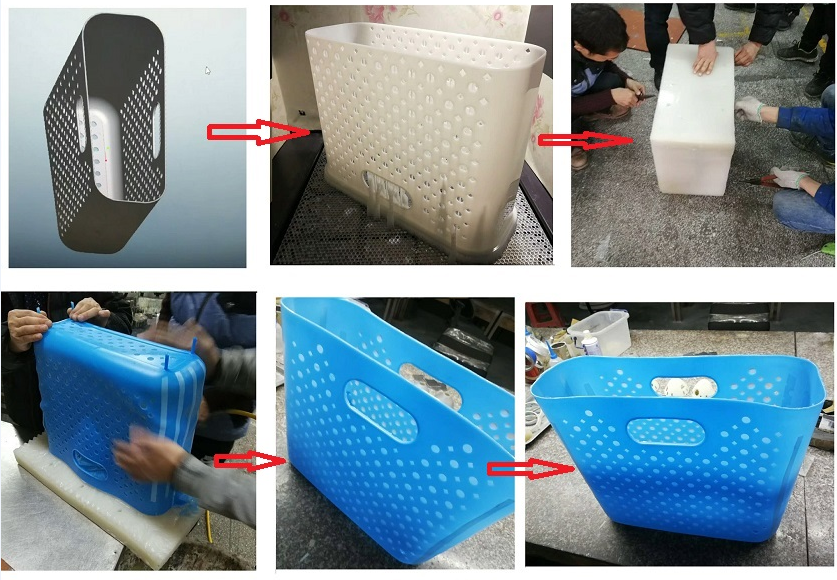

| Étape 1 : Construire un modèle maître de haute qualité | Les modèles maîtres sont des prototypes 3D de vos conceptions CAO à partir de prototypes durables et solides. Ils sont généralement fabriqués par usinage CNC ou impression 3D. Comme ces méthodes sont rapides, n'ont pas besoin d'outillages séparés et peuvent facilement être modifiées pour intégrer les changements de conception nécessaires. Cette préparation implique généralement le ponçage, le polissage et la peinture pour obtenir la finition de surface correcte. Pour plusieurs pièces qui pourraient s'assembler dans un ensemble, nous testons également l'ajustement des pièces et appliquons des ajustements mineurs pour garantir une apparence propre et serrée. Après avoir terminé et inspecté les maîtres, nous passerons à la fabrication du moule en silicone. |

|

| Étape 2 : Fabriquer le moule en silicone | Après que les modèles soient prêts, ils sont placés dans une boîte de moulage qui est ensuite remplie de silicone liquide. Après avoir durci complètement dans un four pendant 16 heures, le silicone est solidifié et la boîte de moulage peut être démontée. Ce moule est ouvert en coupant le long d'une ligne de séparation prédéterminée, puis le modèle maître est retiré. Cela révèle une cavité creuse au centre, qui a les dimensions exactes du modèle maître miroir. |

|

| Étape 3 : Mettre le moule sous vide | Après que le moule est coupé en deux, il est placé dans la chambre à vide. Ensuite, le moule est rempli avec le matériau résine désigné. Vous devez remplir le moule avec le matériau désigné. Le matériau résine est généralement mélangé avec de la poudre métallique ou tout pigment de couleur pour obtenir des propriétés esthétiques ou fonctionnelles spécifiques. Il est placé dans une chambre sous vide pour s'assurer qu'il n'y a aucune bulle d'air dans le moule, et garantir que le produit final est conforme. |

|

| Étape 4 : Fabriquer les pièces | Verser les résines de moulage dans la cavité vide pour créer une copie très précise de l'originale. Il peut également surmouler deux matériaux ou plus. Le moule avec de la résine à l'intérieur est placé dans le four et durci à haute température pour garantir que le matériau est solide et durable. Ensuite, retirez le prototype du moule en silicone, il peut être utilisé pour fabriquer d'autres copies. |

|

Applications du moulage sous vide

Nous aidons les ingénieurs mécaniques à créer des prototypes ou des productions finales pour des applications dans diverses industries : aérospatiale, automobile, défense, électronique, automatisation industrielle, machines, dispositifs médicaux, produits commerciaux, produits ménagers, pétrole et gaz et robotique.

Contactez RMT maintenant si vous avez des pièces à fabriquer par la technologie de moulage en silicone.

Envoyez-nous le fichier CAO pour un devis instantané.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK