A pontosság jelentősége a CNC gépjárásos részekben

A precízió meghatározása CNC-gépeléses részeknél

A CNC-gépeléses toleranciák ismertetése

A CNC-gépeléses toleranciák a megengedett eltérések a megadott méretekől, amelyek kulcsfontosságúak a gépeléses részek funkcionális és kompatibilis jellegének biztosításához. Ezek a toleranciák meghatározzák, hogy mennyire változhat egy rész a nevezetes mérete alapján, miközben továbbra is funkcionális marad, ami életfontosságú az űrjáró-, egészségügyi- és autórésztár gyártásban. A iparágak olyan szigorú szabványokat követnek, mint például az ISO vagy ASME, hogy ezeket a toleranciákat tartsák és minőségbiztosítást végezzenek. A CNC technológia elérheti a csodálatos ±0,001 hüvelykes toleranciát, függően anyagoktól és tervekből. Ezekkel a szabványokkal jobb a termelési hatékonyság, kevesebb hiba van, és konzisztens minőség biztosítva a nagyméretű gyártási folyamatok során.

A CAD/CAM szerepe a pontos műszaki tervezésben

A CAD (Számítógéppel Támogatott Tervezés) és CAM (Számítógéppel Támogatott Gyártás) rendszerek forradalmi változást hoztak a pontos műszaki tervezés területén, lehetővé téve a magas pontosságú tervezést és gyártási folyamatokat. Ezekkel az eszközökkel a mérnökök szimulálni, megjeleníteni és javítani tudják a tervezési problémákat a gyártás elött, jelentősen csökkentve az hibákat. A CAD/CAM integrációja 30%-ig is csökkentheti a gyártási időt, ami növeli a gyártási hatékonyságot. A modern szoftverek haladó funkciókat tartalmaznak a gépelési paraméterek optimalizálásához, amelyek kulcsfontosságúak a pontos lapfémműveletekhez szükséges szoros toleranciák eléréséhez. Ezek technológiák kihasználásával a gyártók konzisztens és megbízható CNC gépelési eredményeket érnek el, így növelik a gyártott komponensek minőségét és pontosságát.

Azok a kulcsiparágak, amelyek precíz CNC gépelésre támasznak

Légijáró- és védelmi ipar: Nulla-hiba komponensekre van szükség

Az űr- és védelmi ipar természetesen igényes, szigorú szabályoknak és nullahiányos kritériumoknak megfelelő komponenseket igényel. A pontosságú CNC gépészeti feldolgozás alapvető szerepet játszik abban, hogy ezek a részek ki tudjanak tartani az extrém feltételeket, például a nyomás és hőmérséklet nagy ingadozásait, amelyek repülési vagy talajon lévő műveletek során fordulnak elő. Az űr-ipar fejlődése bizonyítéka annak, hogy milyen előnyösek a pontosságú gépészeti feldolgozás előnyei. Ez a technika jelentős hozzájárulást tesz a repülőgépek biztonságos és hatékony működéséhez, különösen olyan komponensekben, mint a turbinarészek, a szerkezeti elemek és a fontos rögzítők. Ezek a komponensek nagyon nagyrészt függenek a magas pontosságtól, amely megerősíti a CNC gépészeti feldolgozás szerepét a gyártásukban.

Gyógyszerészeti berendezés-gyártás: életmentő pontosság

A médikális eszközgyártásban a pontoság nem csak élvonalibb – életmentő. A CNC gépelés által készített összetevők, például a sebésztani eszközök és behelyezések, szigorú minőségi és pontossági szabványoknak kell megfelelniük ahhoz, hogy biztosítsák a funkciókat és betegek biztonságát. Az FDA kötelező teszteléseket és dokumentációt igényel, hangsúlyozva ezen iparágban a pontosság fontosságát bárhol is lehetséges hibák elkerülése érdekében. A CNC gépelés az aztán pontosságot nyújta, amely szükséges a médikális eszközök gyártásához, amelyek életeket menthetnek és javíthatják a betegek eredményét, emelve a pontosság kritikus jelentőségét ebben a területben.

Autóipari és lapacsgyártási alkalmazások

A járműgyártás nagyban függ a pontosságú CNC gépezetől fontos részek esetén, például a motorbokrokon, a változókban és a szerkezeti elemekben. A pontosságú lapfémes termelés, amely egyformán fontos, hozzájárul a modern járművek által igényelt könnyed, de erős részek készítéséhez. A járműipari szabványok gyakran ±0,005 hüvelykbeli tűrhető eltérést igényelnek annak biztosítása érdekében, hogy a komponensek optimálisan működjenek. A technológiai fejlődés a CNC gépezés terén lehetővé tette ezeknek a pontosságú részeknek a tömeges termelését, ami lényeges szerepet játszik a járműek hatékonyságának és biztonságának növelésében, különösen most, amikor az ipar átmenetet tesz az elektrikus járművekre és a könnyed anyagokra.

Technológiai Fejlesztések CNC Pontosság Meghajtásában

5 tengelyes megmunkálás összetett geometria esetében

A 5-tengelyes feldolgozás bevezetése forradalmasította a CNC feldolgozást, mivel lehetővé teszi olyan bonyolult geometriák készítését, amelyek korábban nem valósíthatók voltak a hagyományos 3-tengelyes frázással. Ellentétben az elődjeivel, egy 5-tengelyes CNC gép öt különböző tengelyen mozgathatja a vágóeszközt egyszerre, ami növeli a feldolgozási pontosságot és hatékonyságot. Ez a technológia nemcsak csökkenti a többféle beállítás szükségességét, hanem javít a felületi megtartásokon is és pontosabbnak teszi a toleranciákat. A kulcsgazdaságok, amelyek ezen fejlesztésből élveznek előnyt, az űr- és repülőgépipar, az autóipar és a gyógyszerészeti berendezés-gyártás, ahol a bonyolult részek nagy pontosságra szorulnak. Az utóbbi ipari jelentések szerint a gyártók, akik alkalmazzák a 5-tengelyes technológiát, jelentős javulást észleltek a termelési folyamatukban.

MI integráció hibacsökkentés céljából

Az elmúlt években az mesterséges intelligencia (MI) integrálása a CNC fésülésbe alapvető vált a hibák csökkentése és a folyamatok optimalizálása szempontjából. A MI algoritmusokat úgy tervezték, hogy elemzzék az adatokat a folyamatos fésülési folyamatokból, hogy előrejelezzék és enyhítsék a potenciális hibákat valós időben. Azok a cégek, amelyek MI-meghajtott megoldásokat alkalmaznak, jelentős 25%-os csökkentést jelentettek ki a maradványok arányában és jelentős javulást az operatív hatékonyság terén. Ez az integráció nemcsak költségcsökkentést tesz lehetővé, hanem gyorsítja a termelési ciklusokat is, miközben megtartja a magas pontossági szabványokat. A MI sikere a CNC fésülésben hangsúlyozza a technológiai fejlesztések alkalmazásának fontosságát annak érdekében, hogy versenyképesek maradjanak a modern gyártási környezetekben.

Gyors prototípuskészítési szolgáltatások és iteratív fejlesztés

A gyors prototípuskészítési szolgáltatások jelentős hatással bírnak a gyártási térképre, mivel lehetővé teszik a tervek gyors tesztelését és ellenőrzését. A CNC gépezéssel a gyártók iteratív módon tökéletesíthetik a prototípusokat, biztosítva, hogy pontos specifikációknak feleljenek meg a végleges termelés elött. Ez a képesség kulcsfontosságú a piacra érkezés idejének 50%-os csökkentésében, amely jelentős versenyelőnyt ad a cégeknek. A tervezési hibák korai kijavítása a fejlesztési ciklusban lehetővé teszi a gyártók számára magasabb minőségű végtermékek elkészítését. A CNC gépezés szerepe a gyors prototípuskészítésben kiemeli azt a fontosságát, amely innovációban játszik, mind a rugalmasságot, mind a pontosságot biztosítva a modern termékfejlesztési folyamatokban.

A nagy pontosságú CNC gépezés előnyei

Anyaghullám csökkentése pontos toleranciákkal

A pontos CNC feldolgozás alapvető szerepet játszik a anyagi hulladék minimalizálásában, mivel pontos toleranciákat ér el a termelés során. Ez a technológiai fejlesztés lényeges a környezetbarát kezdeményzések szempontjából, mivel hatékonyan csökkenti a túlzott anyagokat. A pontosságú feldolgozást alkalmazó iparágak gyakran 30%-os hulladékcsökkentést jelentenek, amely nem csak növeli a költséghatékonyságot, hanem támogatja a környezeti célokat is. Annak biztosításával, hogy minden komponens pontosan készül, a gyártók elkerülhetik a szükségtelen anyageltávolítást, így zöldrebb gyártási módot tervezve.

Költséghatékonyság tömeggyártásban

A nagy pontosságú CNC feldolgozás jelentős költségmentesítést nyújt, különösen a tömeges termelési helyzetekben. A technológia csökkenti aanyag-hulladékot és rövidíti a feldolgozási időt, amely hozzájárul a termelési költségek csökkentéséhez. Az minőség fenntartása közben növekvő kimenettel rendkívül hasznos, ahogy azt a vállalatok 20%-os költségmentesítésre vonatkozó jelentései is mutatják a nagy pontosságú CNC folyamatokra való áttérés után. Ez a fejlesztés végül jobb visszaépítési arányt (ROI-t) eredményez gyártók számára, mivel a források optimalizálása lehetővé teszi a növekvő haszonképtelenséget és skálázhatóságot.

Növekvő Termékmegbízhatóság Szektorok Között

A pontos CNC feldolgozott részek kulcsfontosságúak a termékek megbízhatóságának biztosításához széles körű alkalmazásokban. A pontosan feldolgozott komponensek használata növeli a termék megbízhatóságát, ami kevesebb karbantartási igényt eredményez, valamint növekedett ügyfél elégedettséget hoz. Azok az iparágak, amelyek magas pontosságú komponenseket használnak, jelentős csökkentést jegyeztek meg a termékhibák terén. Ez a megbízhatóság növelése támogatja a márkanevet és felhívja az ismétlődő üzletet, mivel az ügyfelek bíznak a termékek konzisztens minőségében és teljesítményében, amelyek precizionális feldolgozási folyamatokkal vannak gyártva.

Pontos CNC Feldolgozott Részekipari Alkalmazásokban

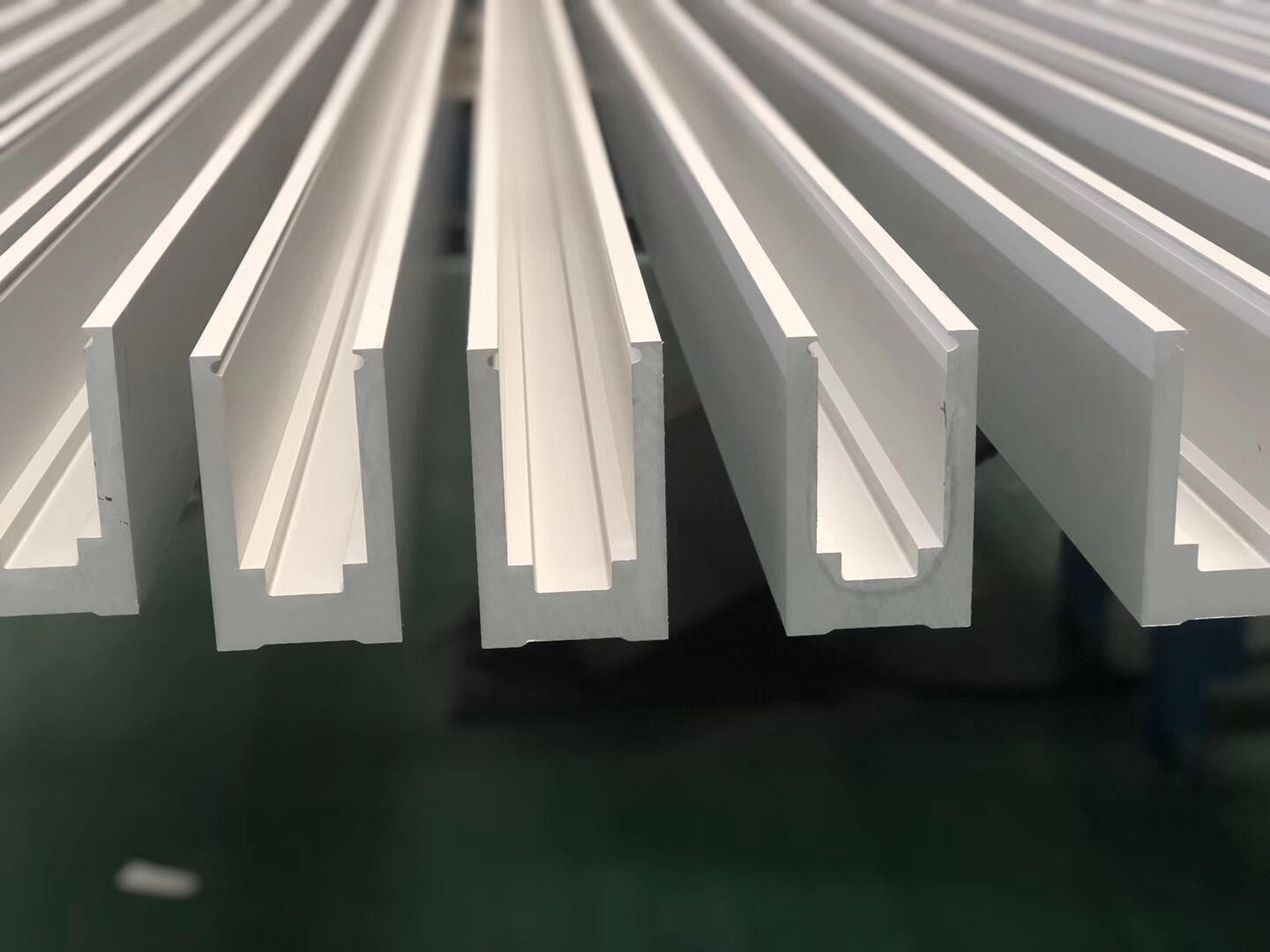

Egyedi Nyomóalumínium Profilok a Strukturális Integritásért

Az egyedi extrudált alumínium profilok lényegesek a strukturális integritás fenntartásában számos építészeti és ipari alkalmazásban. A pontos CNC gépelés segítségével ezek a profilok testreszabhatók, hogy feleljenek meg az adott tervezési és teljesítményi követelményeknek. Ez a testreszabás biztosítja, hogy az alumínium szakaszok könnyűsúlyú megoldások maradjanak anélkül, hogy hanyagolnák a tartóságukat, ami teszi alkalmasznak sok szektorban. Az egyedi extrudált alumínium profilok, amelyeket a pontosságos CNC gépelés készít, nem felelhető túlrendelést nyújtanak és strukturális támogatást, így biztosítják, hogy minden projekt pontos normákat teljesítson.

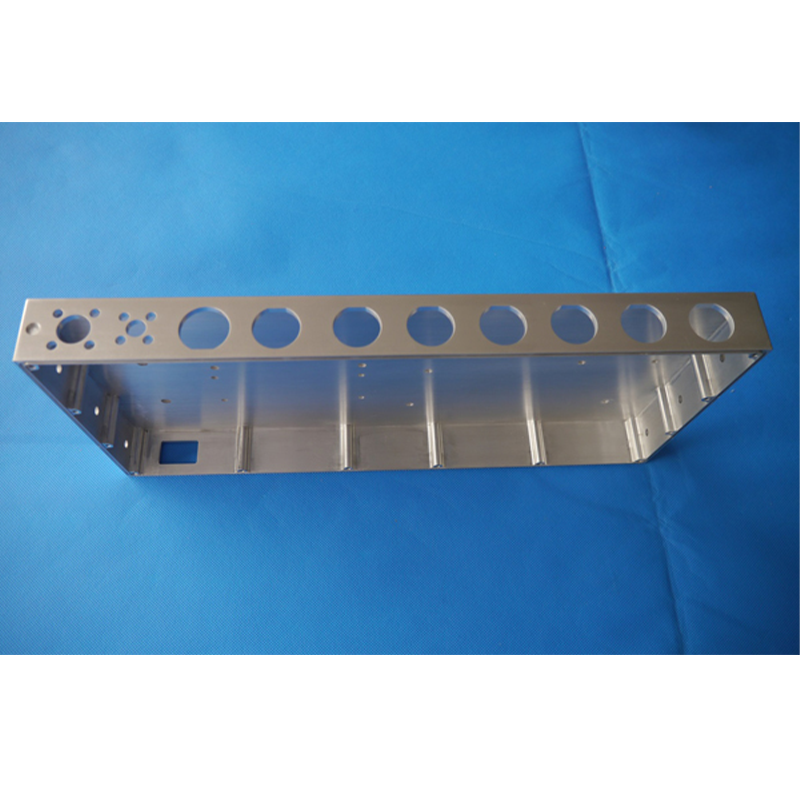

Vezeték nélküli infrastruktúra-komponensek 5G hálózatokhoz

A 5G hálózatok megjelenése és kiterjesztése pontos komponenseket igényel, amelyek képesek kezelni a növekvő adatátviteli igényeket. A CNC gépezés alapvető szerepet játszik az olyan komponensek, mint például az antennák és csatlakozók létrehozásában, amelyeknek a szükséges pontossággal kell rendelkezniük a jobb adatátviteli sebesség és kapcsolat érdekében. A 5G technológia által megszabott szabványok növelték a gyártási pontossági követelményeket ezekben a kulcsfontosságú infrastruktúra-komponensekben. Például, a 150 db Pontos CNC Gépzésű Részek bizonyítottak abban, hogy megtartják a teljesítményt és megbízhatóságát a vezeték nélküli kommunikációs infrastruktúrának, ami megmutatja a pontos gépezés nemzeti hálózati technológiák fejlődésében játszott elengedhetetlen szerepét.

Repülészeti Osztályú Elektronikai Eszközrészek

A repülőipari szektorban a pontoság elengedhetetlen, különösen az elektronikus műszerészeti részeknél. Még a legkisebb eltérések is komoly következményekkel járhatnak a biztonság és a függvényelvezetés szempontjából. A CNC gépelés biztosítja a részek olyan termelését, amely megfelel a szigorú repülőipari szabványoknak, erősítve fontos szerepüket a megbízhatóság és a teljesítmény fenntartásában. Például az 180 db Pontos CNC Gépelésű Rész alkalmazásukkal egyéb repülőipari területeken nem elért pontossági szinten szolgálja a rendszerek megbízhatóságát és biztonságát.

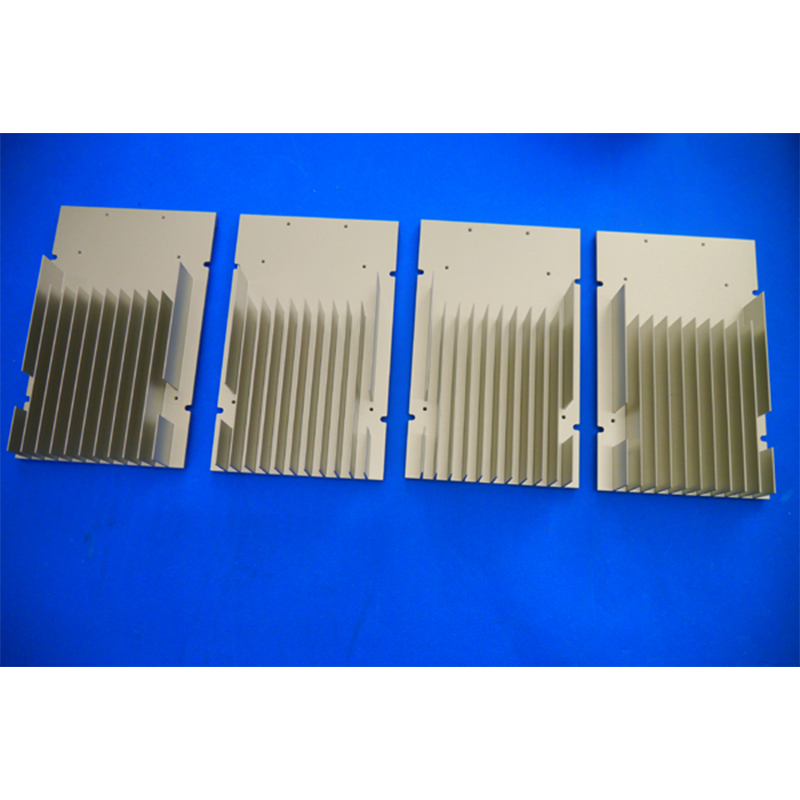

Magas Teljesítményű Hőszivattyák Hőkezelésre

A hőszivattyák kulcsfontosak az elektronikai alkalmazások hőüzemeltetésében, biztosítva, hogy a rendszerek különböző feltételek között is hűvös és működőképes maradjanak. A pontosságú CNC gépezéssel készített magas teljesítményű hőszivattyák optimális illeszkedést érnek el és maximalizálják a hűtési képességeket. Ezek komponenseinek hatékonysága közvetlenül összefügg a rendszer megbízhatóságával, amiért a pontosságú gépezés alapvetően fontos. Az 100 db-es Aluminum 6061 Pontosságú CNC Gépezett Hőszivattya bemutatja, hogyan járul a CNC pontosság a jobb hőüzemeltetési megoldásokhoz.

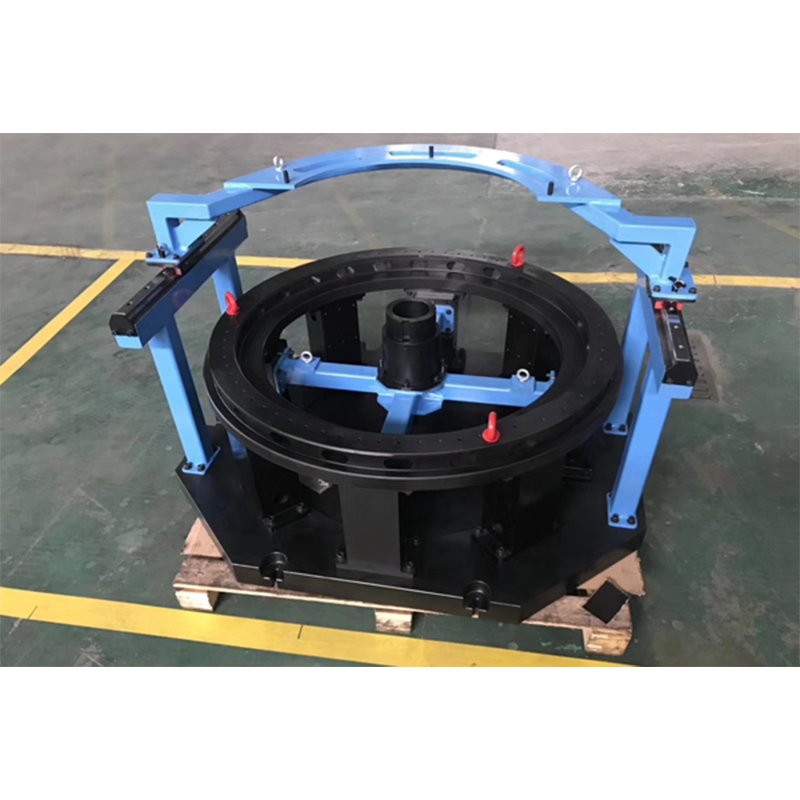

Hidraulikus Energiarendszerek szoros toleranciával

A hidraulikus erőrendszer komponenseire szigorú toleranciás specifikációk alapján gyártottak, hogy biztosítsák a teljesítményt és megbízhatóságot. A CNC gépelés kulcsfontosságú szerepet játszik az olyan részek gyártásában, amelyek garantálják a záró és hatékony hidraulikai működést. A pontosság ezekben a rendszerekben közvetlenül befolyásolja az energiahatékonyságot és a működési képességeket. A 12 db Pontos CNC Gépelésű Rész demonstrieri a CNC pontosság fontosságát az olyan részek készítésében, amelyek megfelelnek a hidraulikai rendszerek szigorú követelményeinek.

Minőség biztosítása CNC gépelésű komponensek esetén

ISO Tanúsítvány és Egyezményesítési Szabványok

Az ISO szertifikáció erős keretrendszert kínál a CNC feldolgozás minőséggazdálkodásához, amely biztosítja a folyamataknak az egyezést és a szabványosítást. Az ezekhez a nemzetközi szabványokhoz történő igazodás segítségével a cégek nemcsak növelik hitelességüket, hanem meggyőződést adnak a vevőknek abban, hogy megbízható és konzisztens a termelési kimenetük. Különös figyelmet kell fordítani arra, hogy azok a szervezetek, amelyek elérik az ISO szertifikát, nagyobb ügyfélbizalmat élveznek és alacsonyabb műveleti kockázatokkal néznek szembe. Ez a világszerte elismert szertifikátum bizonyítéka annak, hogy a cég elkötelezett a magas minőség fenntartása érdekében a termelési fázisain át, ami olyan termékeket eredményez, amelyek teljesítik a szigorú ipari normákat.

Haladó mértéktani eszközök pontosság ellenőrzésére

A haladó mértéktan eszközök alkalmazása kritikus a gyártók számára, akik pontosságos ellenőrzést kívánnek elérni a CNC gépgyárásból. Eszközök, mint a koordinátás mérőgépek (CMM), optikai skennerek és laseres mérési berendezések alapvető szerepet játszanak abban, hogy biztosítsák a komponensek pontos toleranciái között való megfelelését. Ezek a fejlett eszközök pontos méréseket nyújtanak, és jelentősen csökkentik a gépzett részek hibáinak arányát. Ezért a mértéktan eszközök nemzthetetlenek annak támogatásában, hogy minoseggyebbségi kimenetek termelése történjen, amelyek illeszkednek azoknak az iparágaknak a követelményeinek, amelyek nagyon szigorú pontosságot és megbízhatóságot igényelnek a komponenseikben.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK