Hasznot a vállalatnak az RMT vákuum öntőszolgáltatásoktól

A prototípustól a kis sorozatgyártásig

Gyors szállítás 7 napon belül, akár még gyorsabban

- Áttekintés

- Vizsgálat

- Kapcsolódó termékek

Miért válassza a Vákuum Öntést?

A vákuumöntés jó módszer merev vagy rugalmas alkatrészek gyártására, és ideális magas minőségű prototípusok, funkcionális tesztek, koncepciók bizonyítékai és bemutatók számára. Poliuretán öntvények néhánytól több százig gyárthatók az igények szerint. Magas minőségű gyors prototípusok és végfelhasználásra szánt alkatrészek kis tételekben gyárthatók. Ez különösen alkalmassá teszi a vákuumöntési modellt a méret- és funkcionális teszteléshez, marketing célokra, vagy egy korlátozott számú végső alkatrész sorozatához. A vákuumöntés különböző befejezési fokozatokhoz is alkalmas, és a szükséges befejezést tudjuk biztosítani az alkatrészekhez. Sokféleképpen hasznos, beleértve a funkcionális tesztelést, mérnöki tesztelést, termékfejlesztést, mint bemutató modellt, és marketing tevékenységeket.

A vákuumöntés vákuumot használ a folyékony öntőanyag szívására a formába. Nagyon különbözik az injekciós öntéstől, ahol egy csavart használnak a folyékony anyag formába nyomására. Mivel a folyamat vákuum alatt zajlik, magas minőségű, buborékmentes öntvényeket állít elő sima felületi textúrával.

A folyamat egy mester modell létrehozásával kezdődik, amelyet az RMT az egyik CNC megmunkáló központjában készít el.

Ezután a mester modellt folyékony szilikonba merítik, majd a szilikont kikeményítik, hogy formává váljon.

Miután a szilikon formát levágták és eltávolították a mester modellt, a szilikon forma készen áll a használatra.

Ezután az öntőgyantát öntik a formába, és a levegőbuborékokat vákuummal eltávolítják, biztosítva az öntvények sima felületét.

Miután az öntvényeket eltávolították a szilikon formából és lehűltek, kemencében kikeményítik őket. A szilikon forma körülbelül 20 alkalommal újra felhasználható.

Minden öntvény az eredeti mester modell pontos másolata. Ez a tökéletes megoldás a gyors prototípusgyártásra és a kis sorozatú, magas minőségű alkatrészek előállítására.

Az RMT teljes mértékben képes kielégíteni az Ön vákuumos öntési és szilikon formázási igényeit. Sokéves tapasztalattal a területen, a legmagasabb szabványok szerint, költséghatékonyan és gyors átfutással tudjuk előállítani műanyag vagy gumi alkatrészeit.

Alkalmazások vákuumos öntéshez

Termékek előzetes tesztelése

Kis sorozatú házak és burkolatok

Koncepció modellek és prototípusok

A vákuumos öntés előnyei a gyors prototípusok számára

| 1 Gyors átfutás | 4 Kiváló felületi kidolgozás |

| Az RMT akár 20 alkatrészt is tud biztosítani 7 napon belül, az alkatrész specifikációjától és mennyiségétől függően. Nagy időt takarít meg, amikor a projekt határidejét kell betartani, például kiállítási modellek előkészítése egy közelgő vásárra. | A vákuumos folyamat eltávolítja a levegőbuborékokat, részletorientált. Annak ellenére, hogy az eredeti termék a legbonyolultabb geometriával rendelkezik, a végtermék megegyezik az eredeti termékkel, reprodukálható a megjelenés, tapintás és mechanikai teljesítmény. |

| 2 Megfizethetőség és költséghatékonyság | 5 Színválaszték |

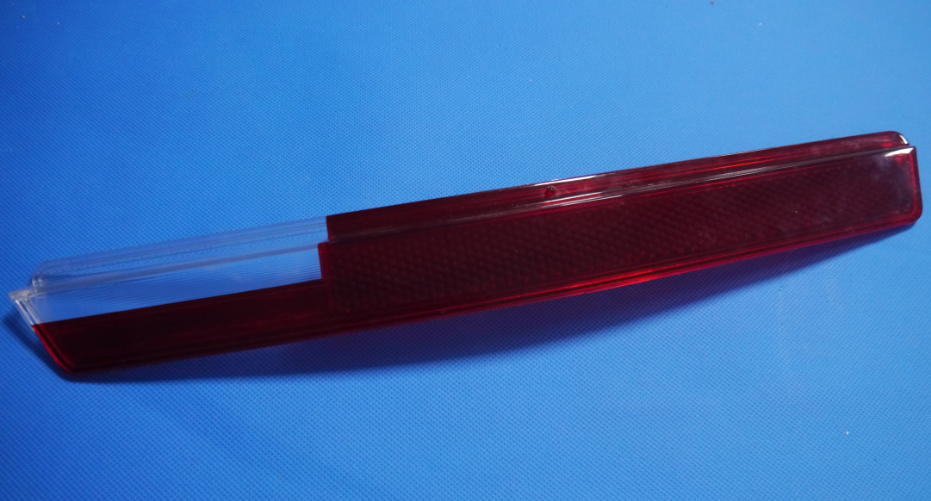

| A szilikon formák olcsóbbak, mint az injekciós öntés vagy a 3D nyomtatás, anélkül, hogy drága alumínium vagy acél kemény szerszámokat készítenénk és hosszú ideig tartó formakísérleteket végeznénk. | A színező pigmentek hozzáadhatók a gyantához a különböző színválasztékokhoz. Anyagok is rendelkezésre állnak, hogy olyan alkatrészeket hozzanak létre, amelyek teljesen átlátszatlanok, áttetszőek vagy teljesen átlátszóak. A kész másolatokat szükség szerint festhetjük, nyomtathatjuk vagy megmunkálhatjuk a megjelenés és a funkció javítása érdekében. |

| 3 Képes nagy vagy bonyolult alkatrészek előállítására | 6 Magas minőség |

| A vákuumos öntés képes nagyon nagy és bonyolult alkatrészek másolására. Különböző típusú urethanok túlnyomhatóak, hogy különböző felületi textúrákat és keménységeket hozzanak létre egy egységben. |

A vákuumöntési módszerrel készült termékek kiváló minőségűek, könnyen reprodukálják még a nagyon finom felületi részleteket is az eredetiből. . Ezenkívül választhatja a kívánt rugalmasság, keménység és merevség megfelelő anyagait |

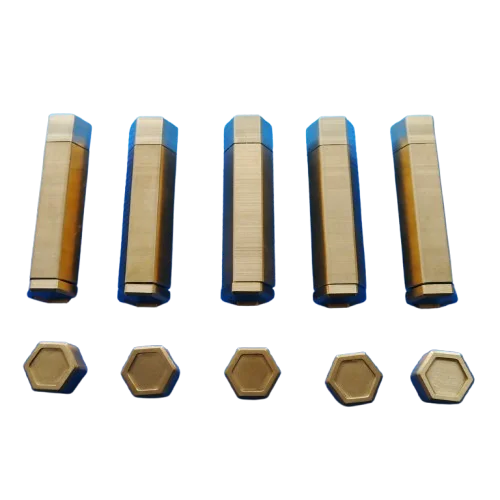

Vákuumöntési anyag

Széles választékot kínálunk 26 poliuretán (PU) anyagból a Hei-Cast, Axson és BJB cégektől, amelyek hasonlítanak a gumira, PP-re, PE-re, POM-ra, ABS-re és PC-re. Ezek az anyagok számos kiemelkedő tulajdonságot kínálnak, valamint lehetőséget biztosítanak átlátszó és illeszkedő színű alkatrészek öntésére. Ha egy adott textúra, bevonat, festés befejezését keresi, ügyes utófeldolgozó csapatunk teljesíti az Ön igényeit.

Vákuumöntési poliuretán anyagok

| Anyag | Szállító | Anyagszimuláció | Erősség Shore |

Hajlítás (MPA) |

TC Max | Native szín | Előnnyel | Szűkülés |

| ABS-szerű | ||||||||

| PU8150 | Hei-CAST | ABS | Shore 83D | 1790 | 85 | Borostyán, fehér és fekete | Jó ellenállás | 1 |

| UP4280 | Axson | ABS | Shore 81D | 2200 | 93 | Sötét borostyán | Jó ellenállás | 1 |

| PP-szerű | ||||||||

| UP5690 | Axson | PP | Shore 75-83 D | 600–1300 | 70 | Fehér/Fekete | Jó ellenállás | 1 |

| Gumi/szilikon szerű | ||||||||

| PU8400 | Hei-CAST | Elasztomer | 20-90shA | / | / | Tejfehér/Fekete | Jó hajlítás | 1 |

| T0387 | Hei-CAST | Elasztomer | 30-90shA | / | / | Tiszta | Jó hajlítás | 1 |

| Magas hőmérséklet | ||||||||

| PX 527 | Hei-CAST | PC | Shore 85D | 2254 | 105 | Fehér/Fekete | Magas T℃ 105° | 1 |

| PX223HT | Hei-CAST | PS/ABS | Shore 85D | 2300 | 120 | Fekete | Ideális TG 120° | 1 |

| A keretrendszer ellenálló UL-VO | ||||||||

| PU8263 | Hei-CAST | ABS | Shore 85D | 1800 | 85 | Fehér | 94V0 tűzálló | 1 |

| PX330 | Axson | Töltött ABS | Shore 87D | 3300 | 100 | Off White | V 0 távol 25 | 1 |

| Átlátszó | ||||||||

| PX522HT | Axson | PMMA | Shore 87D | 2100 | 100 | Tiszta | Színezés TG100° | 0.996 |

| PX521HT | Axson | PMMA | Shore 87D | 2200 | 100 | Tiszta | Színezés TG100° | 0.996 |

Vákuumöntési Műszaki Specifikációk

| Feldolgozási idő | Akár 20 öntvény 5 munkanapon belül | |

| Pontosság | Általában ±0,3% (alacsonyabb határérték ± 0,3 mm 100 mm-nél kisebb méretben) | |

| Minimális falvastagság | A szilikon forma megfelelő működésének biztosítása érdekében legalább 1.0 mm falvastagság szükséges. | |

| Maximális alkatrész méret | A forma mérete a vákuumkamra mérete (2100 x 1000 x 850 mm) által korlátozott, és a termék térfogata (maximális térfogat: 10 liter) |

|

| Tipikus mennyiségek | 15-25 másolat formaenként (a forma bonyolultságától és az öntési anyagoktól függően) | |

| Szín és felületkezelés | Pigmentet adnak a folyékony poliuretánhoz öntés előtt. Egyedi festés, textúra, magas minőségű felületkezelés, amely összehasonlítható az injekciós öntéssel |

|

Hogyan működik a vákuumöntés?

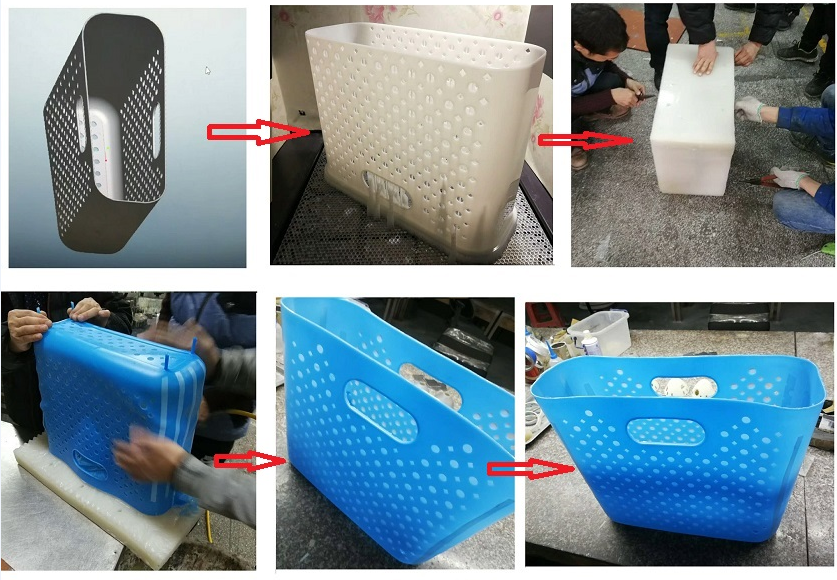

| 1. lépés: Hozzáépíteni egy kiváló minőségű alapszabályt | A mester minták a CAD terveinek 3D prototípusai, tartós és szilárd prototípusból. Általában CNC-munkával vagy 3D nyomtatással készülnek. Mivel ezek a módszerek gyorsak, nem igényelnek külön szerszámokat, és szükség esetén könnyen módosíthatók a tervezési változásokhoz. Ez a felkészülés általában csiszolást, polírozást és festést foglal magában, hogy a felületkezelés megfelelő legyen. Több olyan alkatrész esetén, amelyek összeilleszthetők egy szerelvénybe, a darabokat is illesztjük és kisebb módosításokat végzünk, hogy biztosítsuk a tiszta, szoros megjelenést. Miután befejeztük és megvizsgáltuk a mestereket, átmegyünk a szilícium alapanyagok gyártására. |

|

| 2. lépés: Szilikon penész | Miután a minták készen állnak, egy öntődobozba helyezik őket, amelyet ezután folyékony szilikonnal töltenek meg. Miután 16 órán át teljesen megkötött egy sütőben, a szilikon megszilárdul, és az öntődoboz szétszedhető. Ez a forma a meghatározott elválasztó vonal mentén történő vágással nyílik meg, majd a mester minta eltávolításra kerül. Ez egy üreges üreget tár fel a középen, amely pontosan a tükör mester minta méreteivel rendelkezik. |

|

| 3. lépés: porszívóztassuk meg a penészet | Miután a forma két részre van vágva, a vákuumkamrába helyezik. Ezután a formát a kijelölt gyanta anyaggal töltik ki. A formát a kijelölt anyaggal kell kitölteni. A gyantatermékek általában fémporral vagy bármilyen színpigmenttel keverednek, hogy esztétikai vagy speciális funkcionális tulajdonságokat érjenek el. A vákuumkamrába helyezik, hogy a penészben ne legyen levegőbuborék, és hogy a végtermék minősített legyen. |

|

| 4. lépés: készítsd el a alkatrészeket | A forgatás gyantát öntözzük a üres üregbe, hogy nagyon pontos másolatot készítsünk az eredetitől. Két vagy több anyagot is átformálhat. A gyanta belsejében lévő forma az sütőbe kerül, és magas hőmérsékleten kikeményedik, hogy biztosítsa az anyag erősségét és tartósságát. Ezután távolítsa el a prototípust a szilikon formából, amelyet további másolatok készítésére lehet használni. |

|

A vákuumöntés alkalmazásai

Segítünk a gépészmérnököknek prototípusokat vagy végső termékeket létrehozni különböző iparágakban: űripar, autóipar, védelem, elektronika, ipari automatizálás, gépek, orvosi eszközök, kereskedelmi termékek, háztartási termékek, olaj- és gázipar, valamint robotika.

Lépjen kapcsolatba az RMT-vel most, ha bármilyen alkatrészre van szüksége, amelyet szilikonöntési technológiával kell elkészíteni.

Küldje el nekünk a CAD fájlt az azonnali árajánlatért.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK