Progressi nei Componenti CNC Machined: Precisione ed Efficienza nella Manifattura Moderna

Comprendere i Progressi nei Componenti Realizzati con Tecnologia CNC per la Produzione Moderna

La fresatura CNC, che sta per Computer Numerical Control machining, segna una trasformazione significativa nella manifattura moderna utilizzando la tecnologia informatica per controllare le macchine con precisione ed efficienza. Il passaggio dai processi di fresatura manuale alla fresatura CNC ha permesso ai produttori di raggiungere una coerenza senza precedenti e ha ridotto notevolmente gli errori umani negli ambienti di produzione. Questo progresso è fondamentale nei settori che richiedono una fabbricazione precisa, come la produzione di componenti automobilistici, dove piccole deviazioni possono causare problemi di qualità sostanziali.

Le tecnologie chiave che illustrano questa evoluzione includono il passaggio dai sistemi a schede perforate, intensivi in mano d'opera, alle attuali macchine multifunzione sofisticate. Queste macchine oggi utilizzano software CAD/CAM per produrre componenti complessi con un alto grado di precisione. Questa transizione non solo migliora le capacità delle macchine, ma integra anche la tecnologia CNC più profondamente nei processi di fabbricazione di lamiera metallica di precisione, migliorando ulteriormente la qualità e la velocità della produzione. L'evoluzione continua della fresatura CNC riflette la tendenza più ampia dell'industria verso l'automazione.

Storicamente, lo sviluppo della tecnologia CNC ha parallelo alla crescente richiesta di alta qualità nei settori come aeronautico, automobilistico ed elettronica di consumo. L'integrazione della lavorazione CNC evidenzia l'impegno dei produttori verso l'ottenimento di standard di produzione più rigidi. Questa innovazione rappresenta anche una risposta alle pressioni competitive che richiedono alta efficienza e output precisi. Man mano che le industrie continuano ad avanzare, l'importanza della lavorazione CNC nel mantenimento di alti standard, riduzione dei rifiuti e aumento del throughput diventa sempre più evidente, ponendo le basi per continui miglioramenti nella prototipazione rapida e in altre tecniche di produzione avanzate.

Il Ruolo dell'Automazione nella Lavorazione CNC

L'integrazione di robotica avanzata nella lavorazione CNC sta trasformando il panorama della manifattura, consentendo l'automazione dei compiti routine e facilitando cicli di produzione più veloci. Man mano che questi sistemi automatizzati si integrano sempre di più, le macchine CNC sono in grado di gestire progetti complessi con una coerenza senza precedenti, minimizzando gli errori e riducendo lo spreco di materiali. La precisione offerta dall'automazione robotica è particolarmente vantaggiosa nei settori che richiedono alta accuratezza e ripetibilità.

Il settore manifatturiero trae grande vantaggio dai processi CNC automatizzati, offrendo vantaggi come costi del lavoro ridotti, capacità produttiva aumentata e un miglioramento della sicurezza sul posto di lavoro limitando l'interazione umana in compiti potenzialmente pericolosi. L'automazione non solo aumenta l'efficienza della produzione, ma garantisce anche un ambiente di lavoro più sicuro, con le macchine che eseguono compiti che potrebbero rappresentare un rischio per i lavoratori umani. Ad esempio, impianti automatizzati hanno segnalato un aumento del 20% della produttività, secondo i dati dell'industria, sottolineando il vantaggio competitivo che l'automazione può offrire alle aziende nel settore manifatturiero altamente competitivo.

Integrando robotica e automazione, le aziende possono raggiungere una precisione e una produttività superiori, soddisfacendo gli standard rigorosi imposti da settori come la produzione di componenti automobilistici e la lavorazione precisa dei metalli in foglia. Pertanto, l'automazione non è solo una tendenza tecnologica, ma una necessaria evoluzione nel settore manifatturiero che garantisce sia progressi economici che operativi.

L'intelligenza artificiale e l'apprendimento automatico nella lavorazione CNC

L'integrazione dell'IA e dell'apprendimento automatico nella lavorazione CNC annuncia una nuova era di produttività e efficienza migliorata. La manutenzione predittiva, alimentata dall'IA, rappresenta un importante progresso prevedendo i guasti dei macchinari prima che si verifichino, riducendo efficacemente il tempo di inattività e i costi di riparazione associati. Questa capacità di previsione consente alle aziende di mantenere la continuità operativa, preservando le risorse e aumentando la affidabilità.

L'efficienza operativa registra un miglioramento notevole mentre gli algoritmi di apprendimento automatico analizzano con cura i dati operativi. Questi algoritmi identificano opportunità per semplificare i flussi di lavoro, aumentando il throughput e ottimizzando il processo di produzione complessivo. Esaminando schemi e anomalie, questi sistemi forniscono indicazioni pratiche per raffinare le operazioni e aumentare la produttività.

Inoltre, l'IA facilita il monitoraggio in tempo reale delle parti lavorate con le macchine CNC, garantendo un controllo qualità approfondito e una coerenza nei risultati di produzione. Questa capacità risolve i problemi tempestivamente e mantiene standard di qualità rigorosi, che sono fondamentali in settori che richiedono un'alta precisione nella lavorazione, come quello dei componenti automobilistici e aeronautico.

Studi hanno evidenziato che i processi guidati dall'IA contribuiscono a miglioramenti delle prestazioni superiori al 15% negli ambienti di produzione. Questo incremento significativo sottolinea il ruolo cruciale che AI e machine learning giocano nel mantenere la competitività all'interno del panorama della lavorazione CNC. Man mano che le industrie si concentrano sul massimizzare l'efficienza e mantenere un vantaggio competitivo, l'adozione di queste tecnologie non è solo vantaggiosa ma essenziale.

Innovazioni nei Materiali e negli Strumenti per la Lavorazione CNC

L'arrivo di materiali avanzati come i compositi e le leghe ad alta resistenza ha avuto un impatto profondo sulla lavorazione CNC, facilitando la produzione di componenti più leggeri ma allo stesso tempo più resistenti. Questi materiali hanno permesso ai produttori di creare parti che si vantano di rapporti forza-peso superiori, essenziali per applicazioni che richiedono prestazioni elevate e durata. Inoltre, queste innovazioni promuovono progressi nei settori come la produzione di componenti automobilistici e la lavorazione precisione del metallo foggiato.

Nuovi utensili di taglio, in particolare quelli rivestiti con diamante o carburo, hanno rivoluzionato i processi di lavorazione CNC migliorando le prestazioni degli strumenti e prolungandone la vita. Questi rivestimenti riducono la frequenza dei cambi di utensile, diminuendo il tempo e i costi di manutenzione. Tali miglioramenti sono fondamentali per settori in cui la produzione continua è fondamentale, consentendo operazioni ininterrotte ed efficienza di lavorazione aumentata.

Questi miglioramenti nei materiali e negli utensili portano a una maggiore stabilità termica e resistenza all'usura, garantendo una precisione superiore e componenti meccanici più duraturi. I processi di fresatura CNC che utilizzano combinazioni ottimizzate di materiali e utensili possono registrare miglioramenti di efficienza fino al 30%, come indicano i dati. Tali miglioramenti evidenziano il ruolo fondamentale che gli avanzamenti nella scienza dei materiali giocano nelle applicazioni CNC moderne, spingendo i limiti di ciò che è possibile raggiungere nella prototipazione rapida e nella produzione.

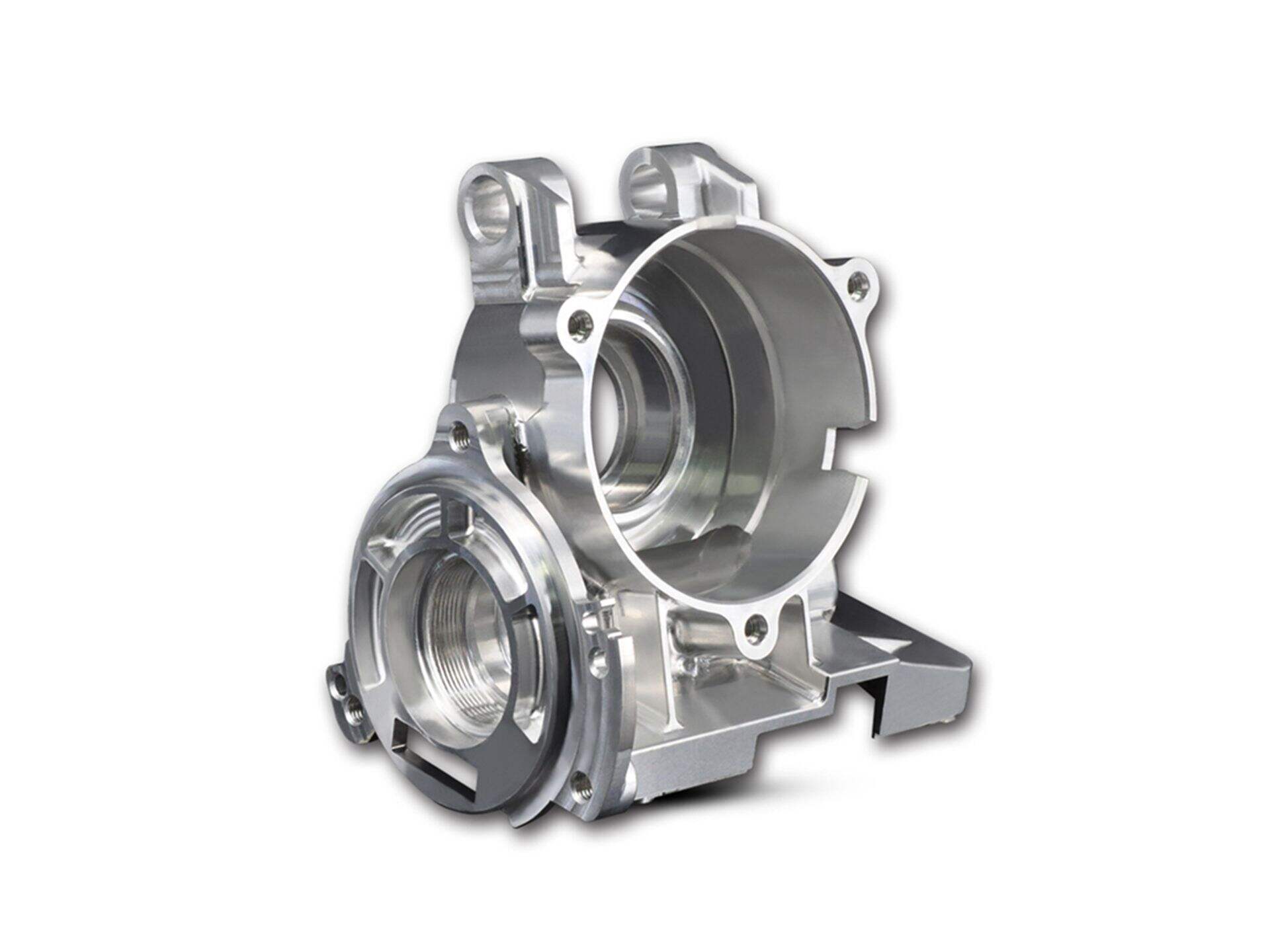

Sezione Prodotto: Componenti Hardware Fresati CNC con Precisione

Componenti personalizzabili prodotti attraverso la fresatura CNC sono sempre più essenziali in applicazioni industriali diverse grazie alla loro capacità di soddisfare specifiche esigenze dei clienti per quanto riguarda adattabilità e funzionalità. La flessibilità della fresatura CNC consente la produzione di pezzi precisi che possono essere adattati a vari settori, tra cui automotivo, aerospaziale ed elettronico. Tale versatilità garantisce che ogni componente possa essere realizzato secondo specifiche esatte, offrendo un vantaggio cruciale per le aziende che hanno bisogno di soluzioni su misura.

Mantenere elevati standard di qualità nella produzione è fondamentale per garantire che tutte le parti ottenute con la fresatura CNC rispettino normative severe e specifiche dei clienti. Questo impegno verso la qualità promuove affidabilità nell'uso e rassicura i clienti sulla durata e sulle prestazioni delle parti in ambienti impegnativi. Utilizzando tecnologie CNC all'avanguardia, i produttori possono costantemente generare parti che superano i standard dell'industria.

La capacità delle moderne macchine CNC di facilitare progetti intricati e geometrie complesse supporta la prototipazione rapida e le risposte agili nella produzione. Questa flessibilità nel design e la precisione nell'esecuzione rendono i componenti realizzati con tecnologia CNC essenziali in settori dinamici come la produzione di parti automobilistiche e la lavorazione precisa di lamiera metallica. Con la tecnologia CNC, le aziende possono adattarsi rapidamente alle esigenze del mercato mantenendo alti standard di precisione e qualità.

componenti realizzati con tecnologia CNC, come il Hardware a Precisione Realizzato con Tecnologia CNC , offrono soluzioni su misura per applicazioni industriali e commerciali. Questi componenti personalizzabili si distinguono per precisione e durabilità, rendendoli la scelta ideale per esigenze produttive complesse.

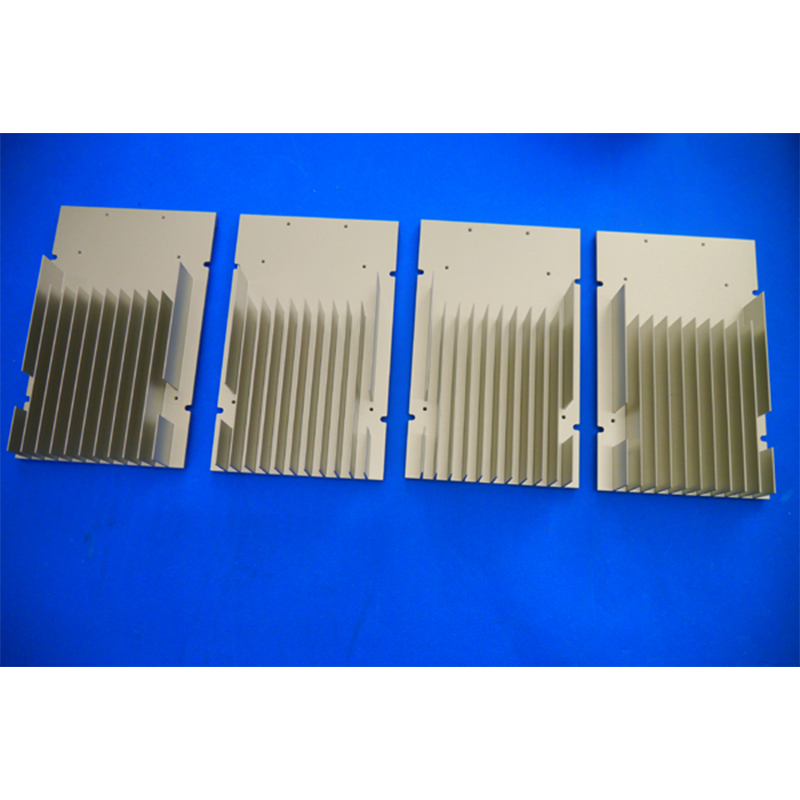

Sezione Prodotto: 100 Set Heat Sink in Alluminio 6061 CNC Preciso

L'alluminio 6061, noto per le sue eccellenti proprietà meccaniche, è la scelta ideale per i dissipatori di calore realizzati con tecnologia CNC precisa. Questo materiale di alta qualità offre un'eccezionale resistenza e durabilità, essenziali per una efficiente dissipazione del calore in applicazioni di raffreddamento elettronico. Mantenendo temperature operative ottimali, questi dissipatori di calore svolgono un ruolo fondamentale nell'incrementare le prestazioni e la durata dei componenti elettronici.

La durata e le prestazioni di questi dissipatori di calore sono fondamentali, poiché il loro design garantisce una conducibilità termica efficiente. Questa precisione nella produzione è cruciale per mantenere temperature ideali, prevenendo così il surriscaldamento e prolungando la vita dei dispositivi elettronici. Con la fresatura CNC ad alta precisione, questi dissipatori raggiungono dimensioni accurate e finiture lisce, consentendo un'integrazione fluida in vari sistemi.

La produzione di 100 set in un'unica serie dimostra la scalabilità dei processi di fresatura CNC. Questa capacità è preziosa sia per produzioni su piccola che su grande scala, offrendo ai produttori la flessibilità di soddisfare esigenze progettuali diverse. Inoltre, l'acquisto in bulk spesso porta a efficienze di costo, con fornitori che offrono sconti in grado di ridurre significativamente i costi di produzione. Questo vantaggio economico consente ai produttori di mantenere prezzi competitivi garantendo al contempo output di alta qualità.

Il Futuro della Fresa CNC: Tendenze e Aspettative

L'integrazione della manifattura additiva con la tradizionale fresa CNC è una tendenza rivoluzionaria che sta plasmando il futuro della produzione. Questo approccio ibrido permette una personalizzazione adatta alle specifiche esigenze dei clienti, combinando la precisione della fresa CNC con l'efficienza della stampa 3D. Questo cambiamento non solo aumenta la flessibilità, ma espande anche le capacità dei processi produttivi, consentendo la realizzazione di parti complesse che un tempo erano difficili da produrre.

Contemporaneamente, la sinergia tra le tecnologie CNC e IoT sta facendo strada per l'emergere di fabbriche intelligenti. In tali ambienti, le macchine possono comunicare e ottimizzare i flussi di produzione in modo fluido, migliorando significativamente la produttività. Utilizzando dati in tempo reale, i produttori possono raggiungere efficienze operative più intelligenti e minimizzare il tempo di inattività. Questa integrazione dell'IoT con la lavorazione CNC rappresenta l'impegno dell'industria nello sviluppare ambienti di produzione più intelligenti e autonomi.

Le tendenze future previste includono anche una maggiore dipendenza dalle decisioni basate su dati e dall'analisi in tempo reale per ottimizzare i processi di produzione. Entro il 2025, i rapporti prevedono miglioramenti della produttività fino al 30% per le industrie che adotteranno queste tecnologie avanzate. Questo sottolinea il potenziale trasformativo insito nel combinare tecnologie all'avanguardia per ridisegnare il panorama della lavorazione CNC e della produzione in generale. L'integrazione di tendenze come queste rappresenta un'evoluzione significativa nel settore, stabilendo nuovi standard per l'efficienza e l'innovazione.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK