Diversi tipi di lavorazione CNC e le loro applicazioni

Comprendere l'Automatismo CNC: definizione e basi

La lavorazione CNC, o lavorazione a controllo numerico informatico, è un processo avanzato in cui i computer dirigono le macchine utensili per fabbricare componenti precisi dalle specifiche di progettazione. Questo approccio moderno consente la rimozione sistematica ed esatta del materiale dai pezzi di lavorazione grezzi, trasformando efficacemente un modello digitale in una parte tangibile. Il vantaggio principale risiede nella sua capacità di produrre parti di alta precisione e complesse che potrebbero essere difficili o impossibili da ottenere con l'elaborazione manuale. Industria come l'aerospaziale, l'automotive e la medicina si basano fortemente sull'usinatura CNC per la sua precisione ed efficienza senza pari.

Le radici della tecnologia CNC risalgono agli anni '40 e '50, evolvendo dai metodi iniziali di macchinari a controllo numerico (NC) che impiegavano nastri perforati per le istruzioni. L'introduzione della tecnologia informatica ha segnato un importante passo avanti per questi sistemi, trasformando le operazioni manuali delle macchine in processi automatizzati. Questo salto non solo ha migliorato la precisione, ma ha anche aumentato significativamente il livello di automazione, rivoluzionando così le pratiche di produzione riducendo gli errori umani e aumentando la velocità di produzione. Oggi, l'usinatura CNC è un pilastro della produzione moderna, spingendo continuamente i confini di ciò che è tecnologicamente possibile.

Componenti principali delle macchine CNC

Comprendere i componenti principali delle macchine CNC è essenziale per comprendere la loro funzionalità ed efficienza nella produzione. L'unità di controllo della macchina (MCU) funge da componente critico, agendo come il "cervello" della macchina CNC. Esso elabora il codice di ingresso, spesso sotto forma di codice G o codice M, e lo traduce in precise istruzioni di movimento per la macchina. Questa conversione è fondamentale per ottenere la precisione e la precisione richieste nelle operazioni CNC. L'MCU gestisce anche funzioni ausiliarie come il flusso di liquido di raffreddamento e il funzionamento del mandrino, che sono parte integrante del processo di lavorazione.

I dispositivi di ingresso nelle macchine CNC facilitano la progettazione e l'immissione dei comandi. Questi includono dispositivi come tastiere, mouse e interfacce touch avanzate. Questi sistemi di input consentono agli operatori di trasferire senza soluzione di continuità i progetti e i comandi operativi nella macchina, garantendo che l'MCU riceva istruzioni esatte per operare in modo efficace. L'input accurato è fondamentale per garantire che le operazioni della macchina siano allineate alle specifiche di progettazione previste, riducendo al minimo gli errori e ottimizzando l'efficienza.

Il sistema di azionamento è responsabile del movimento fisico all'interno delle macchine CNC, alimentando il movimento dello strumento di taglio. Questo sistema comprende motori e viti a sfera che lavorano insieme per spostare lo strumento lungo i percorsi predeterminati. In combinazione con il sistema di azionamento, i meccanismi di feedback sono cruciali per mantenere la precisione. I sistemi di feedback monitorano costantemente la posizione dello strumento e altri parametri operativi, trasmettendo i dati all'MCU. Questo monitoraggio in tempo reale consente all'MCU di apportare le necessarie modifiche, garantendo che il processo di lavorazione rimanga accurato, anche con progetti complessi o complicati. Questi componenti lavorano insieme, formando un sistema sincronizzato che definisce il funzionamento principale delle macchine CNC.

Tipi di lavorazione CNC: una panoramica

Il mondo dell'usinatura CNC offre una varietà di macchine progettate per eseguire compiti specifici con precisione. macchine per la fresatura a cnc sono tra le più versatili, sfruttando i tagliatori rotanti per macinare una serie di materiali in forme precise. Queste macchine sono in grado di gestire sia geometrie semplici che complesse, ideali per industrie come l'aerospaziale e l'automotive, dove la precisione è di primaria importanza. Utilizzando configurazioni multiasse, forniscono progetti complessi con il minimo spreco di materiale.

Macchine per tornitura CNC sono progettati per la lavorazione di parti cilindriche, ruotando sapientemente il pezzo di lavoro contro gli strumenti di taglio per ottenere dimensioni e finiture precise. Questo processo eccelle nella produzione di componenti come alberi e buste, comunemente utilizzati nei settori automobilistico e aerospaziale. Le tornitrici operano in modo efficiente sia su piano verticale che orizzontale, adattandosi alle varie esigenze di lavorazione.

Per chi cerca di maneggiare materiali come legno, plastica o compositi, Router CNC e tagliatori laser fornire la soluzione perfetta. Queste macchine eccellono nell'eseguire disegni e tagli complessi con elevata efficienza. I router CNC sono progettati specificamente per lavori 3D dettagliati, spesso utilizzati nella produzione di modelli complessi, mentre i taglialaser impiegano fasci focalizzati per tagli puliti e precisi ideali per applicazioni di taglio e incisione. Questa versatilità li rende indispensabili in settori come la segnaletica e la gioielleria, dove la precisione e i dettagli sono fondamentali.

Applicazioni dell'usinatura CNC nella produzione moderna

L'elaborazione CNC è fondamentale nell'industria automobilistica, dove garantisce la produzione di componenti complessi con elevata precisione. Questa tecnologia è indispensabile per la realizzazione di parti del motore, di componenti del telaio e di altri componenti complessi che richiedono precisione fino a tolleranze minimi. La precisione offerta dalla lavorazione CNC non solo migliora le prestazioni, ma migliora anche l'affidabilità e la sicurezza delle parti automobilistiche.

La produzione aerospaziale si basa fortemente sull'elaborazione CNC per soddisfare severi standard di sicurezza e affidabilità. I componenti di questo settore richiedono spesso tolleranze fino a 0,001 pollici, che i processi CNC possono ottenere in modo coerente. Questa precisione è fondamentale per la produzione di parti come pale di turbina e ingranaggi di atterraggio, dove anche la più piccola deviazione può avere ripercussioni significative sulla sicurezza e l'efficienza degli aeromobili.

Nel settore della produzione di dispositivi medici, l'usinaggio CNC fornisce la precisione e la ripetibilità necessarie per sviluppare parti complesse come strumenti chirurgici e impianti. Questi componenti devono soddisfare elevati standard di precisione e biocompatibilità per garantire la sicurezza dei pazienti e un trattamento medico efficace. La capacità dell'usinatura CNC di produrre impianti personalizzati su misura per i singoli pazienti sottolinea la sua importanza nel promuovere soluzioni di medicina personalizzate.

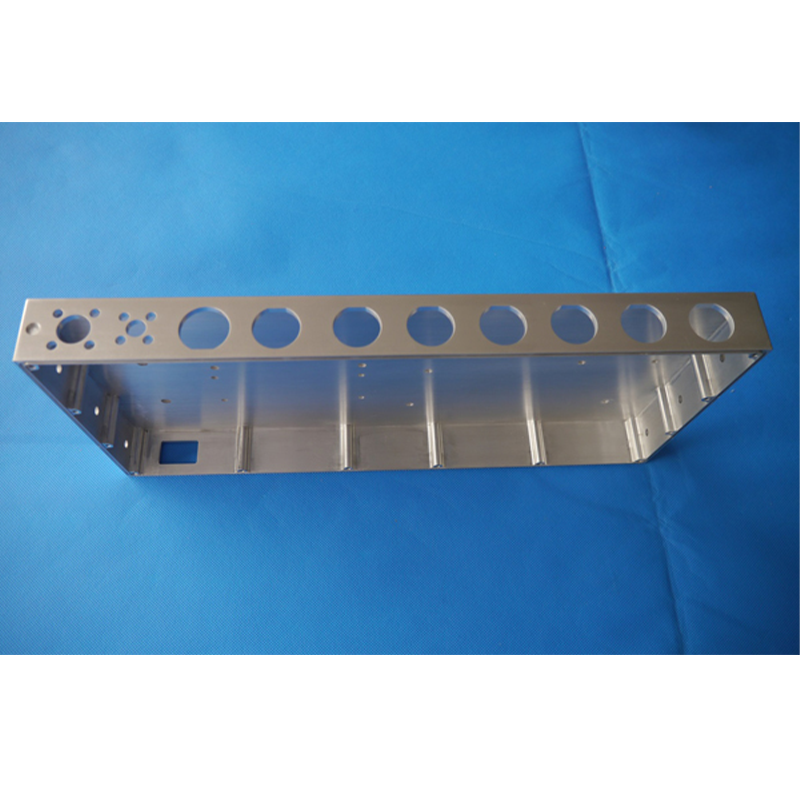

Presentazione del prodotto: esempi di parti lavorate a CNC

L'integrazione dell'elaborazione CNC nella produzione di componenti critici è chiaramente dimostrata dal 150 parti meccanizzate CNC di precisione per infrastrutture wireless in Inghilterra - Non lo so. Queste parti evidenziano la capacità dell'usinatura CNC di produrre componenti resistenti e di grande volume che soddisfano le rigide esigenze delle reti di comunicazione wireless. La precisione e la durata sono fondamentali, garantendo un'integrazione senza soluzione di continuità nei sistemi wireless.

Allo stesso modo, il 100 set di parti di telaio in alluminio 6082 lavorate a CNC per apparecchiature di videointerfono negli Stati Uniti - la capacità di adattamento dell'elaborazione CNC nell'elettronica. Realizzate in lega di alluminio 6082, queste parti del telaio forniscono un equilibrio di resistenza, durata e proprietà leggere chiave per gli intercom. Questo dimostra il ruolo dell'elaborazione CNC nella produzione di componenti che soddisfano le esigenze precise dei moderni dispositivi elettronici.

Inoltre, Servizi di lavorazione su misura per la tornitura e la fresatura CNC Le imprese hanno la possibilità di ottenere componenti adattati alle loro esigenze operative. La personalizzazione attraverso l'elaborazione CNC offre flessibilità, consentendo alle aziende di soddisfare criteri tecnici e di prestazione specifici, incoraggiando l'innovazione e l'efficienza in vari settori.

Vantaggi e sfide dell'usinatura CNC

L'usinatura CNC offre vantaggi significativi come una maggiore produttività, una qualità dei prodotti coerente e la capacità di creare forme complesse impossibili con i metodi manuali. L'integrazione dei comandi informatici consente l'esecuzione precisa di progetti complessi, con conseguente aumento sostanziale dell'efficienza di produzione. Ad esempio, i processi CNC possono mantenere un'elevata precisione e ripetibilità, cruciale per le industrie che richiedono tolleranze strette e dettagli complessi, come i dispositivi aerospaziali e medici.

Tuttavia, l'elaborazione CNC presenta anche delle sfide, tra cui la necessità di una manutenzione regolare della macchina e il potenziale di errori di programmazione. Gli operatori qualificati sono essenziali per gestire e risolvere i problemi delle operazioni CNC, assicurando che le macchine funzionino in modo ottimale e risolvendo eventuali problemi che si presentano. Inoltre, l'elevato livello di precisione richiesto si traduce spesso in una curva di apprendimento per gli operatori, in quanto devono padroneggiare sia gli aspetti tecnici che pratici della programmazione CNC e della gestione delle macchine. Questi fattori sottolineano l'importanza di una formazione completa e di un continuo sviluppo delle competenze in ambienti di lavorazione CNC.

Tendenze future della tecnologia di lavorazione CNC

I progressi nell'automazione e nell'IA stanno aprendo la strada a processi di lavorazione CNC altamente efficienti e precisi. Queste tecnologie promettono di ridurre significativamente gli errori umani, aumentare la produttività e semplificare le operazioni. Utilizzando l'IA, le macchine CNC possono ottimizzare i percorsi degli utensili e prevedere le esigenze di manutenzione, riducendo al minimo i tempi di fermo e migliorando il flusso di lavoro complessivo dell'usinatura.

L'integrazione dell'IoT nella produzione sta rivoluzionando il modo in cui le macchine CNC vengono monitorate e controllate. L'IoT consente la raccolta e l'analisi dei dati in tempo reale, consentendo processi di produzione più intelligenti. Questa connettività consente di migliorare le pratiche di manutenzione, in quanto le macchine possono avvisare gli operatori di potenziali problemi prima che diventino critici. Insieme, queste tecnologie stanno trasformando l'elaborazione CNC in un processo di produzione più intelligente e adattabile.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK