אתגרהallenges ופתרונותolutions ביצור חלקים באמצעות חיתוך חום

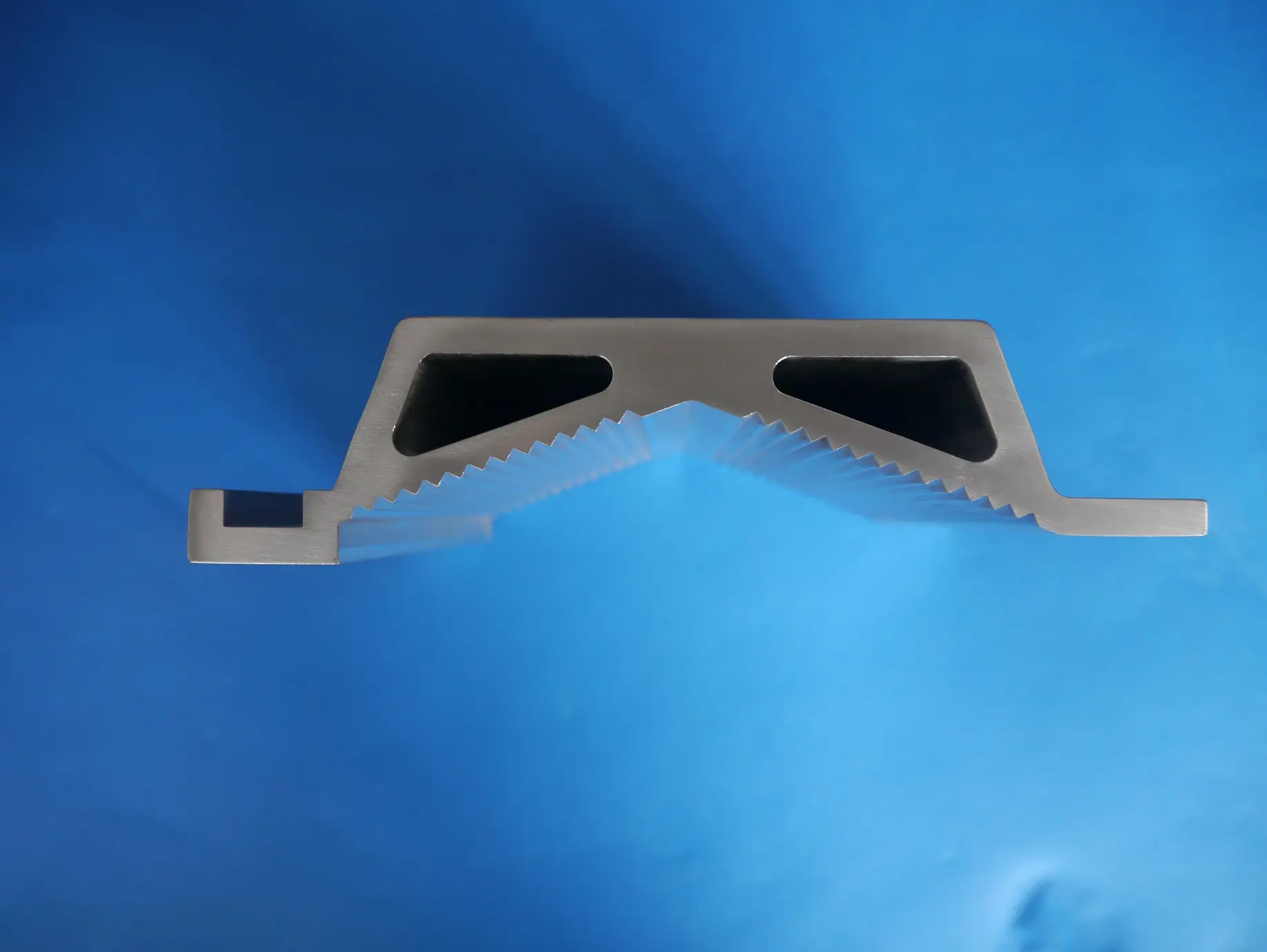

חלקים מיוצרים על ידי חיצוב הם מרכיבים חיוניים שמשתמשים בהם בתחומים שונים כמו אוטומוטיבי, בנייה ופריטי צריכה. החומרים כוללים מתכות ופלסטיק שמחוסמים דרך המנורה כדי לייצר עצמים ארוכים בעלי פרופיל עקבי של אותו חתך מישורי. כמובן, שיטה זו יש לה גם צדדים שליליים, כולל אכיפת זמן, אך היא עדיפה בהשוואה לביצועה בדרך אחרת.

אתגרים נפוצים בייצור חלקי פרופיל

בחירת חומרים

חשיבותו של הגדרת פרמטרים מתאימים במהלך בחירת החומר בייצור חיצוב לא יכולה להיות מופרזת. חומרים שונים יש להם תכונות ומאפיינים שונים שיכולים להשפיע על תהליך החיצוב ועל המוצר הסופי בצורה חיובית או שלילית. פרמטרים כמו אינדקס זרימת התמסות, יציבות תרמית ואף חוזק חייבים לעבוד יחד עם פרמטרי החיצוב כדי להימנע מהיווצרות פגמים.

עיצוב ושימור מנורות

הпроцס של חיתוך לא היה אפשרי ללא מברשת. מברשות פגומות, שתוכננו בצורה לקויה או שלא הובאו אכיפת תחזוקה מספקת הן המקור לצורות לא מדויקות, חסרונות על פני השטח ומשנות עובי. זה קריטי לחלוטין לזכור שהמטרה המדויקת והחומר להחיתוך צריכים להתאים לתכנון המברשת.

בקרת תהליך חיתוך צפויים להשיג טמפרטורה, לחץ ומהירות פעילות. כאשר אחד או יותר מהפרמטרים של התהליך אינם נשמרים, חסרונות כמו הפיכת הצורה, מילוי מברשת לא מלא וכו' עשויים להתרחש,” טכנולוגיות חדשות לבקרת מעקב תהליך יכולים לעזור לשמור על הפרמטרים האלה גם כן.

פתרונות כדי להתגבר על אתגרים

בדיקה מתקדמת של חומרים

לผลים ייצור עתידיים ועומדים, בדיקות מתקדמות של חומרים יכולות לעזור לייצרנים לבחור בחומרים הנכונים שנדרשים לחיתוכים. לדעת היטב את התכונות הספציפיות של כל החומרים יש את הפוטנציאל להפחית חסרונות לשפר איכות.

טכנchniques של אופטימיזציה

ה תוכנת CAD עוזרת גם בעיצוב המניפת, וגם מקלת את תהליך העיצוב. בדיקות נקיות קבועות ובדיקה תקופתית יוכלו לטפל בהשפעות ההידרדרות הטבעיות ותבטיחו שהאיכותליטה תישאר זהה כל הזמן. ייצור חלקים על ידי חיתוך באקסטרודר מגיע עם קבוצת הגרעינים שלו, אך עם הפתרונות הנכונים, יצרנים יכולים להשיג תוצאות אופטימליות.

כפי שRMT מראה, יש מכשולים בייצור חלקי האקסטרודר, אך ישethods כדי לעקוף אותם. אחד מהם הוא להציע גישה חדשנית וחלק אקסטרודר איכותיl, כך שלקוחותינו יוכלו לענות על צרכי השוק שלהם.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK