迅速プロトタイピングと伝統的なプロトタイピング: 比較分析

高速プロトタイピングと伝統的なプロトタイピングの主な違い

現代製造におけるスピードと時間効率

高速プロトタイピングは、従来の製造方法に比べて卓越したスピードと時間効率を提供します。この革新的なアプローチにより、より速い反復が可能になり、通常数週間から数ヶ月かかる伝統的なプロトタイピングに対して、わずか数日でプロトタイプを完成させることができます。高速プロトタイピングを採用することで、企業は開発サイクルを約30〜50%短縮し、市場投入までの時間を大幅に短縮しています。一方、伝統的なプロトタイピングは長期間の製造プロセスを伴い、コンセプトから実際の製品への移行を遅らせます。高速プロトタイピングを活用することで、リードタイムを短縮するだけでなく、スピードが重要となる競争の激しい業界での競争優位性も得られます。

コストの意味合い:短期生産と大量生産の比較

迅速なプロトタイピングと伝統的なプロトタイピングのコストは、生産量に基づいて変動します。短納期の生産、特に複数の反復と継続的な修正が必要な場合、迅速なプロトタイピングは著しくコスト効果があります。自動車部品製造などの業界では、100ユニット未満の場合、迅速なプロトタイピングがコストを大幅に削減できます。しかし、大量生産になると、初期の金型投資後の単位あたりのコストが低いため、従来の製造方法が経済的になります。伝統的なプロトタイピングにおける金型やツーリングの高い初期費用は、大量生産の状況で正当化され、大規模な製造には適した選択肢となります。

設計の柔軟性と幾何学的複雑さ

高速プロトタイピングは、その卓越した設計の柔軟性と、複雑な形状を容易に処理できる能力で際立っています。3Dプリンティングなどの技術は、伝統的な方法で通常発生する大きなコストを負担することなく、精巧なデザインを作り出すことを可能にします。高速プロトタイピングの手法はその柔軟性により設計に対する流動的な調整が可能であり、伝統的なプロトタイピングでしばしば遭遇する硬直した設計制約とは対照的です。この柔軟性は、革新や設計の創造性が重要な場合に特に有利で、デザイナーが伝統的な製造制約に縛られることなく、より先進的なコンセプトを探索できるようにします。

シート金属加工における素材の多様性

高速プロトタイピングは、さまざまな産業におけるカスタマイズされたアプリケーションの可能性を広げるために、多様な材料に対応しています。伝統的な方法では金型の必要性や限られた材料の使用により制約されることがよくありますが、高速プロトタイピングはプラスチック、金属、複合材料など、さまざまな材料の使用を可能にします。業界の推定によると、高速プロトタイピングは最大50種類の異なる材料を効率的に処理でき、伝統的なシートメタル加工方法では実現できない材料の多様性を提供します。この材料選択の柔軟性は、新しい製品デザインやアプリケーションの可能性を広げるために革新的な取り組みを行う上で非常に重要です。

各方法の利点と限界

自動車部品製造における高速プロトタイピングのメリット

迅速なプロトタイピングは、スピードと柔軟性が最重要である自動車部品製造において大きな利点を提供します。これは、量産に移行する前に新しい設計を迅速にテストし、改善することを可能にし、市場投入までの時間を大幅に短縮します。この方法はジャストインタイムの生産モデルをサポートし、廃棄物を最小限に抑え、メーカーが消費者の需要に迅速に対応できるようにします。特に、自動車業界では設計上の欠陥が最大40%減少したことが報告されており、これは迅速なプロトタイピングが生産品質と効率の向上にいかに効果的かを示しています。

構造的な強度における従来型プロトタイピングの強み

伝統的なプロトタイピングは、航空宇宙や建設などの分野において依然として重要であり、これらの業界では構造的整合性が絶対条件です。このアプローチは、しばしば最終製品の耐久性や強度を正確に再現するモデルを生成します。伝統的なプロトタイプはストレステストでも優れた性能を発揮し、一部の高速プロトタイプと比較してその信頼性を示しています。ある研究では、これらのプロトタイプが一貫して優れたパフォーマンスを示し、高いリスクが伴う環境で必要な堅牢性を確保していることが示されました。

迅速な反復プロトタイピングにおける素材の制約

急速なプロトタイプは柔軟性において優れているが,プロトタイプの機械的特性に影響を与える材料の制約に直面する. 急速プロトタイプ製造に使用される特定の材料は,従来のプロトタイプにおける金属のようにストレスを強く耐えられない可能性があります. そのため,要求の高い環境での使用は制限されます. テクニカルレビューでは これらの物質の性質を理解することの重要性を強調し,現実世界の期待に応えるために デザインの創造性と機能的有用性との間の慎重なバランスを必要としています

道具 需要 と 人材 費用 の 比較

伝統的なプロトタイピングは、多くの場合、金型のための大きな初期投資を必要とし、特に小規模事業者にとって財政的な課題をもたらします。さらに、熟練した技術や長いセットアップ時間が必要なため、労働コストも通常高くなります。一方で、迅速なプロトタイピングは自動化を通じて労働コストを削減し、生産速度と効率を向上させます。機械は同時に複数のタスクを処理できるため、作業を効率化し、手作業の必要性を軽減し、迅速な反復や調整に適した選択肢となります。

正しいプロトタイピング方法の選択

プロジェクト規模と市場投入までの時間に関する考慮事項

適切なプロトタイピング方法を選択するには、プロジェクトの規模と緊急性を慎重に考慮する必要があります。大規模なプロジェクトでは、その耐久性和確実なプロセスにより部品が十分に強固になり、重い使用に耐えられるため、従来のプロトタイピングが有利である場合があります。しかし、市場投入までの時間が重要な要素である場合には、特にスタートアップ企業や消費者の需要に迅速に対応する必要がある業界において、高速プロトタイピングが優先される選択肢となります。研究によると、タイトなスケジュール制約のあるプロジェクトは、高速プロトタイピング技術を活用することで、より大きな成功を収めることができ、設計の迅速な調整を行い、製品の立ち上げを加速させることができます。

業界固有のアプリケーション: 航空宇宙対消費財

プロトタイピング手法は業界によって大きく異なり、各セクターの異なる優先事項や基準を反映しています。航空宇宙分野では、厳しい安全性や構造的完全性の要件を満たす能力があるため、伝統的なプロトタイピングがよく採用されます。この業界では、厳格な試験プロトコルに耐えられるプロトタイプが必要とされます。一方で、消費財業界では迅速なプロトタイピングが有利であり、企業が市場動向や消費者のフィードバックに迅速に対応できるよう支援します。業界分析によると、このような方法論の違いが製品開発戦略に大きな影響を与え、各セクターは安全性、速度、機敏さという独自の要件に合致するプロトタイピング手法を選択しています。

カスタムマシニングニーズにおけるコストベネフィット分析

異なるプロトタイピング方法のコスト面を理解することは、効率的なリソース配分にとって重要です。費用対効果分析を行うことで、プロジェクトの規模や複雑さに基づいて最も経済的に実現可能なオプションを決定できます。一般的に、少量生産には迅速なプロトタイピングがコスト効果があり、小規模なカスタムジョブに焦点を当てた企業にとって大きな財政的優位性を提供します。一方で、伝統的な方法は大規模製造に向いています。財務的な知見によれば、徹底的な分析により全体的なプロトタイピングコストを最大30%削減できる可能性があり、これはカスタムマシン加工における戦略的計画の重要性を強調しています。

試作ニーズのための高度なCNCソリューション

真鍮製メカニカル部品の高品質CNC加工

CNC加工は、特に厳密な公差が必要な場合、高精度な真鍮製機械部品の作成において極めて重要です。この先進的な生産方法は、リードタイムの短縮や生産コストの削減といった大きな利点を提供し、機械プロトタイプの好ましい選択肢となっています。業界レポートによると、製品の耐久性を緻密な設計プロセスで向上させるため、CNC方法への移行が増加している傾向が明らかになっています。

複雑な自動車部品向けの五軸カスタム加工

5軸カスタムマシニングは、現代の自動車部品に必要な複雑な形状や幾何学的な形状を作成するために並外れた柔軟性を提供します。この技術は必要なセットアップの数を最小限に抑えるため、時間効率を向上させ、プロトタイプの精度を向上させます。自動車製造における統計データは、高級車両部品のプロトタイピングに5軸技術が依存していることを示しており、その重要性を証明しています。

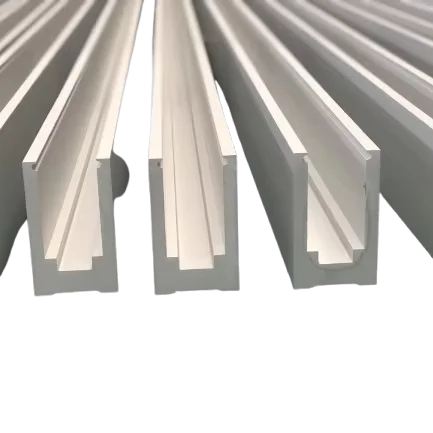

高精度アルミニウム合金エクストルージョンアクセサリー

アルミニウム合金の押出成型は、航空宇宙や自動車などのさまざまな分野におけるプロトタイプに理想的な堅牢かつ軽量なソリューションです。この技術は精度を保証し、一貫したパフォーマンスを実現し、構造的な強度と軽量化が必要な部品に適しています。データによると、アルミニウム押出材はコストパフォーマンスに優れ、性能面での利点から航空宇宙分野で頻繁に使用されています。

医療機器プロトタイピング用ミニCNC部品

ミニCNC機械は、小型で非常に詳細な部品を製造するために医療機器産業において必要不可欠なものになりつつあります。複雑な形状を作り出す能力により、製品が厳しい医療業界の規制を満たすことが保証されます。規制当局は、医療用プロトタイプのために正確な製造プロセスの重要性を強調し、ミニCNC技術の使用増加を推奨しています。

高精度アルミ合金旋盤加工サービス

旋盤加工サービスは、航空宇宙や自動車などの分野における精密部品に必要な高精度を提供します。直径や表面仕上げを正確に維持する能力により、プロジェクトの重要な仕様を効率的に満たせます。業界調査によると、寸法と品質の正確さが必要な部品の製造において、高精度旋盤加工が好まれるようになっています。

プロトタイピング技術の未来のトレンド

スマート製造(インダストリー4.0)との統合

インダストリー4.0における迅速なプロトタイピングとスマート製造の統合は、より自動化され相互接続されたプロセスへのシフトを表しています。この組み合わせは、リアルタイムデータ収集をプロトタイプ試験とリンクさせることで効率が向上し、反復と調整が合理化されます。生産環境におけるスマート技術によって、企業はより迅速かつ適応力のあるプロトタイピングプロセスを実現できます。専門家の分析によれば、スマート製造ソリューションを活用する企業は生産性を20%以上向上させる可能性があり、これはプロトタイピングの効率と成果において大幅な改善を意味します。

急速プロトタイピングサービスにおける持続可能な材料

プロトタイピングにおける持続可能性への取り組みは、エコフレンドリーな素材の使用増加につながっています。この変化には、環境への影響を最小限に抑えながらパフォーマンスを損なわないために、リサイクルされた素材やバイオベースの物質を採用することが含まれます。このような素材をプロトタイピングに組み込むことで、企業は世界的なグリーンイニシアチブと一致させることができます。最近の研究では、市場トレンドが持続可能な素材に向かっており、今後5年間でその採用率が30%増加すると予測されています。これは環境保護に役立つだけでなく、製造におけるエコ意識の高い実践に対する消費者の需要にも応えています。

両方の方法を組み合わせたハイブリッドアプローチ

迅速なプロトタイピング手法と伝統的なプロトタイピング手法の両方の利点を組み合わせることが、効率を向上させながら品質を維持するための重要な戦略として台頭しています。ハイブリッドプロトタイピングは、伝統的な技術に典型的な構造的な確実性を持ちながら、迅速な開発イテレーションを可能にします。これにより、製品開発プロセスで柔軟性が確保されるバランスが生まれます。業界の専門家は、このような統合的なアプローチが大幅な時間短縮と製造コストの削減につながり、耐久性和機能性を確保しながらプロトタイピング段階を最適化することで企業に利益をもたらすと主張しています。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK