伝統的な方法と比較して3D急速プロトタイプ化のコスト効率

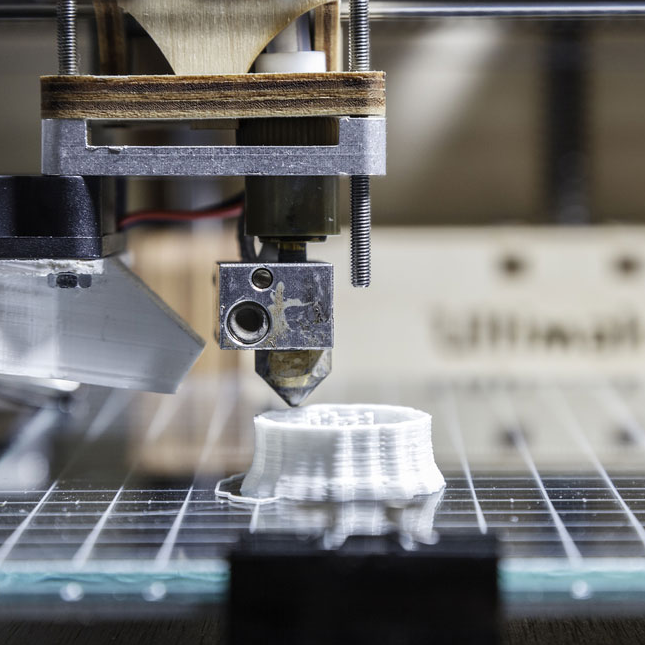

継続的な改善によって 3D 急速プロトタイプ テクノロジーや技術、RMTを含むブランドの業界への普及により、製品開発はもはや過度な負担ではなくなりました。多くの企業がプロトタイピング段階で伝統的で非効率的な方法を使用することを排除することで、時間とリソースを削減できるようになりました。この記事では、新しいテクノロジーを使用する際のコスト面での優位性について焦点を当て、RMTにおける革新がどのようにコスト効率とパフォーマンスを向上させているかを説明します。

初期投資と設置コストを削減

他のプロトタイプ作成形態と比較して最も有益な側面の一つであり,より魅力的な側面の一つである3D急速プロトタイプ作成は,主にコスト効率的です. 注射鋳造やCNC加工などの伝統的なプロトタイプ作成方法には高価な模具,ツール,設備のセットアップが必要です. 対照的に,rmtの3Dプリンティングソリューションは,複雑なツール

生産時間が迅速な市場への時間を確保

伝統的なプロトタイプ作成段階は,カスタム製成部品やツールを作成するのに数週間,時には数ヶ月もかかる.この逆の側面は,伝統的なツールリングおよび加工プロセスでは,急速なプロトタイプ作成にかかる総時間はわずか数日である. rmtによる高度な3Dプリンタは,機能的なプロトタイプを迅速に生産することを可能にし,企業が

生産過程における材料の使用の非効率性と材料の無駄を減らす

機械加工のようなプロセスが 単に材料を除去して 最終目的を達成するときに起こる場合のように 材料の無駄遣いが期待できます 3Dプリンタは,まったく異なる原理で,添加プロセスであり,廃棄物を制限するために必要な場所にのみ材料を配置します. rmtの最新の3Dプロトタイプ技術を使用して,製造者は廃棄物を制御し,特に金属や専門ポリマーなどの高価な材料が必要な場合,全体的な材料コストを削減することができます.

複雑な幾何学でプロトタイプ作成

複雑な構造を従来の方法で作るということは,不合理なコストをかけても不可能になる.しかし,3D急速プロトタイプでは,従来の方法によって生産するのは不可能または高価すぎるような複雑な形状の特徴を持つ精密で詳細な部品を生産することが可能になります. rmt で利用可能な 3D プリンタは,通常のプロセスでコストを上げるような複数の部品を組み立てることよりも,内部でプロトタイプの複雑な設計を構築できます.これは,コストの著しい上昇なしに製品でより洗練されたデザインを開発する可能性を拡大します.

失敗リスクの削減とより多くの繰り返しが可能です

伝統的なプロトタイプ作成の問題は,多くの繰り返しをすることが非常に費用がかかるということです.新しいプロトタイプごとに,新しい模具やツールセットアップの使用を強制し,コストを増やす可能性があります.逆に,3D急速プロトタイプ作成は時間がかかりすぎません.これは数時間で複数の繰り返しを行うことができ,企業が生産工場全体が建設される前に設計を迅速に検証できるようにします. r

低量生産の経済性 良質

伝統的な手法は大量生産には比較的効率的に見えますが、少量生産には高コストとなります。少量のプロトタイプや小規模生産のために金型を作成し、ツールやセットアップにかかる費用には多くのデメリットがあります。RMTの3Dラピッドプロトタイピング技術は、設置が簡単で製造コストが非常に低いため、小規模生産に特に効果的であり、航空宇宙、自動車、消費者向け電子機器などの産業に理想的です。

3Dプリンタには大きな利点があります. 特にRMTのような企業がイノベーションの最前線に立っているため,業界はプロトタイプと生産シナリオにおいて より手頃でより良いソリューションを期待できます.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK