- 概要

- お問い合わせ

- 関連製品

薄金属の製造とは?

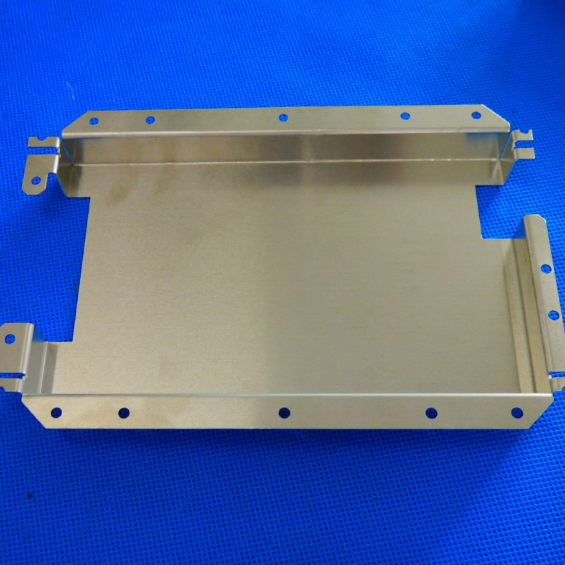

金属板の加工は、平らな金属板を金属製品や構造物に変えることを意味します。この金属成形プロセスは単一の製造プロセスではなく、成形技術の集合体です。

基本的な金属板加工技術には、切断、曲げ、パンチング、スタンピング、溶接、仕上げが含まれます。

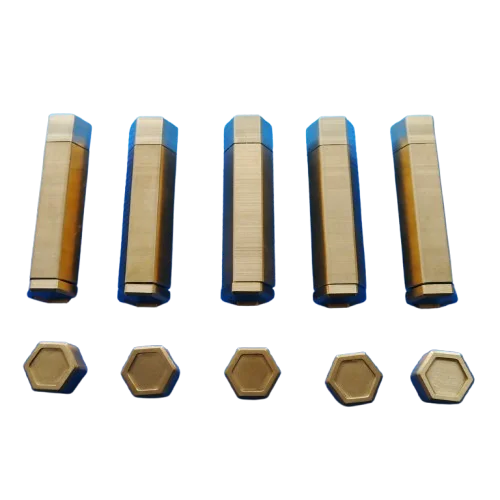

金属板製造は、さまざまな金属材料に適しています。RMTでは、アルミニウム、鋼、ステンレス鋼、銅、真鍮から作られた金属板コンポーネントを生産しています。

製造プロセスは非常に一般的で、あなたはどこにでもシートメタル製品を見かけるでしょう。

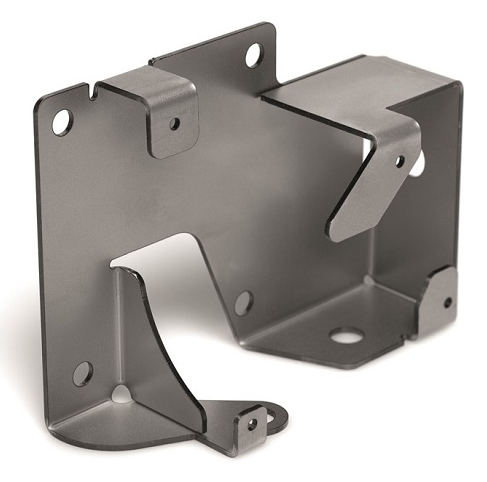

例えば、家庭用電化製品、自動車、医療機器、またはブラケットやエンクロージャーのような小さな部品です。

シートメタル加工はどのように機能しますか?

アイデアを考え、図面を作成します。

プロジェクトの現実的な要件の基本概念から始まります。次に、壁の厚さ、曲げ半径、穴の向き、曲げ余裕などを考慮して、希望するシートメタル部品の3Dモデルを作成します。私たちのエンジニアは、材料、許容差、表面仕上げなどの製造情報を含む図面をそれに応じて作成します。

プロトタイプの開発とテスト

私たちのエンジニアは、切断、曲げ、パンチング、スタンピング、溶接の方法でコンポーネントの形状を作成します。また、シートメタル部品の美観を向上させるために、表面仕上げも行います。プロトタイプを開発した後、クライアントはプロトタイプを評価し、それが彼らの要件を満たしていることを確認します。

フルスケール生産

テストに合格し、必要な仕様を満たすプロトタイプは、完全な部品生産に入ります。プロセスには、切断、スタンピング、パンチング、曲げ、カール、深絞り、溶接、穴あけ、ファスニング、ねじ切り、表面仕上げ処理が含まれます。

RMTはどのように板金部品を製造していますか?

RMTでは、レーザー切断により高い精度(+/- 0.1 mm)が可能で、時間効率も良いです。また、プラズマ切断やウォータージェット切断も提供しており、これらも高精度の切断を実現します。

RMTは、U字型ダイ、V字型ダイ、または直軸に沿ったチャンネル形状を使用して、より延性のある材料の板金曲げ手順を提供しています。

深絞り機械はせん断パンチのものに似ていますが、今回はパンチと金型の間により多くのクリアランスがあり、これが引き伸ばされた部分の最終的な壁の厚さを作ります。パンチはまた、鋭いエッジではなく半径を持ち、板金を傷つけないようにします。部品は金型によって保持され、パンチが板金に引き込まれて、パンチと金型の間で材料を引き伸ばし、形成します。

板金に穴を開けることは、レーザー切断やパンチングなどの前述のプロセスのいくつかを使用して行うことができますが、ここで言及される他の方法もあります。CNCミル、ドリルプレス、またはハンドドリルを使用して材料に穴を開けることができます。CNC機械はこれらのオプションの中で最も精密であり、ハンドドリルは通常最も精度が低いです。

板金部品を接合するプロセスには、ファスニング、溶接、はんだ付けが含まれます。板金用の最も一般的なファスナーはPEMファスナーと呼ばれています。

板金加工に使用される一般的な材料

このセクションでは、RMTが提供する標準的な板金加工材料の異なるグレードの特性を比較します。これには、アルミニウム、ステンレス鋼、軟鋼、銅が含まれます。これらの金属の一般的な説明は、この材料ページにあります。

| 材料 + グレード | 断裂時の長さ | 機械化可能性 | 溶接可能性 | 腐食抵抗 | 引張強度 |

| アルミニウム 5052* | 7 – 27 % | 良好 | 良好 | 素晴らしい | 195 – 290 MPa |

| アルミニウム 5754* | 10 – 15 % | 良好 | 素晴らしい | 素晴らしい | 160 – 200 MPa |

| ステンレス鋼304 | 45 – 60 % | 素晴らしい | 素晴らしい | 良好 | 480 – 620 MPa |

| ステンレス鋼 316L | 30 – 50 % | 良好 | 素晴らしい | 素晴らしい | 480 – 620 MPa |

| 軟鋼 1018 | 17 – 27 % | 良好 | 素晴らしい | 不良 | 190 – 440 MPa |

| 銅 110 | 15 – 50 % | 不良 | 中程度から不良 | 良好 | 220 – 230 MPa |

板金の表面仕上げ

金属の表面仕上げには、美的および機能的な利点があります。これには、サンドブラスト、粉体塗装、陽極酸化、研磨、粉体コーティング、陽極酸化、クロムコーティング、ブラッシング、電解研磨などが含まれます。

| 仕上げ | 説明 | プロセス |

| ビードブラスト | 部品にガラスビーズや他の研磨剤を高速で打ち込み、均一なマットまたはサテンの表面仕上げを実現します。 | バリ取り |

| 工具の跡を取り除きます | ||

| 均一なマットまたはサテンの表面仕上げを追加します | ||

| グリップを向上させるのに役立ちます | ||

| 粉体塗装 | 粉体塗装は部品の表面に保護ポリマーの薄い層を追加します。 | 装飾的な仕上げを追加します |

| 耐候性と耐腐食性を向上させます | ||

| すべての金属と互換性があります | ||

| 塗料よりも高い耐久性があります | ||

| アノジス | これは、通常アルミニウムの材料に安定した酸化物コーティングを施す電気化学的プロセスです。 | 材料に滑らかでほぼマットな質感を与えます |

| 耐久性があり、美的に pleasing | ||

| 内部空洞や小さな部品に簡単に適用できます | ||

| 幅広い色の選択肢があります | ||

| クロメート変換コーティング | アロダインまたは化学フィルムとも呼ばれるこのプロセスは、部品を化学浴に浸してコーティングが形成されるまで待ちます。 | 腐食から保護します |

| 接地電流が通過することを許可します | ||

| 塗料はよく付着し、プライマーとして機能することができます | ||

| 耐久性を向上させます | ||

| ブラッシング | ブラッシングは、金属を研磨して一方向のサテン仕上げを得ることによって生成されます。 | 機械のマークを取り除きます |

| ブラッシング + 電解研磨 | 部品はブラシで磨かれ、その後、金属部品を磨き、パッシベートし、バリ取りを行うために使用される電気化学的プロセスである電解研磨プロセスを通過します。 | 部品の粗さを減少させます |

| バリ取り | ||

| 表面を滑らかで光沢のあるものにします | ||

| 耐腐食性を高めます | ||

| より衛生的な表面を生成します |

板金アプリケーション

ただし、エンクロージャーだけでなく、板金はほぼすべての業界に大きな影響を与えています。航空宇宙、自動車、医療、家庭用電化製品を含む

RMTでは、当社の技術的で資格のあるサービスから板金加工方法の利点を享受できます。当社のサービスを利用すれば、24時間以内に板金製作の見積もりを取得でき、最短4日でリードタイムを提供し、DHL/FedExエクスプレス配送で3日以内にお届けします。

板金加工された部品が必要な場合は、今すぐRMTにお問い合わせください。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK