- 개요

- 문의

- 관련 상품

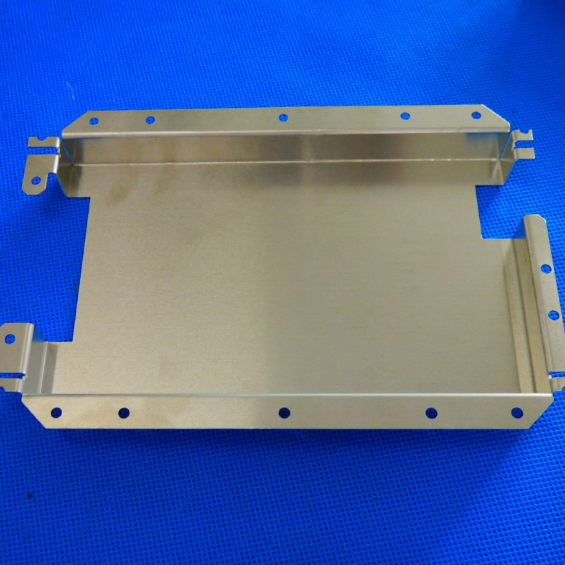

시트 메탈 가공이란 무엇인가요?

금속판 제조란 평면 금속판을 금속제품과 구조물로 만드는 것을 말한다. 이 금속 형성 과정은 단일 제조 과정이 아니라 형성 기술 집합입니다.

원형 금속 도판 제조 기술 에는 절단, 굽기, 펀칭, 스탬핑, 용접 및 마무리 등이 포함 된다.

엽금속 제조는 다양한 금속 재료에 적합합니다. RMT에서는 알루미늄, 스틸, 스테인리스 스틸, 구리, 구리 등으로 만든 금속 부품을 생산합니다.

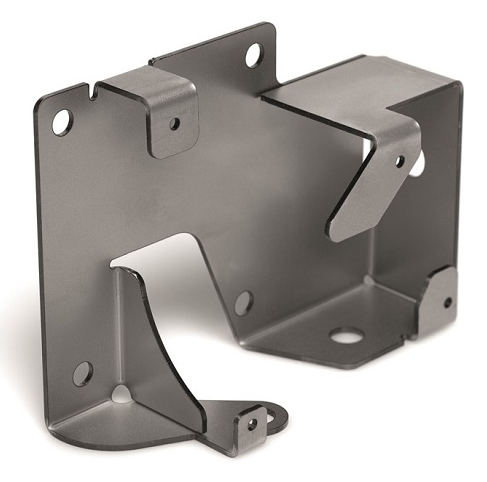

제조 과정은 매우 일반적입니다. 당신은 모든 곳에서 금속 가공 제품을 만날 것입니다.

예를 들어 가정용 기기, 자동차, 의료기기 또는 브래킷이나 장치 같은 작은 부품.

금속 가공 은 어떻게 이루어지는가?

아이디어와 그림을 만들어라.

프로젝트의 현실적인 요구 사항에 대한 기본적인 개념으로 시작합니다. 다음으로 원하는 엽금속 부품의 3D 모델을 벽 두께, 구부리 반지름, 구멍 방향, 구부리 허용 등으로 만듭니다. 우리의 엔지니어는 재료, 관용, 표면 완화 등 제조 정보를 포함한 도면을 그에 따라 개발합니다.

프로토타입 개발 및 테스트

우리 엔지니어들은 절단, 구부리기, 펀칭, 스탬핑, 용접 등의 방법으로 부품의 기하학을 만듭니다. 그리고 표면 완공도 수행합니다. 금속 판 부품의 미학을 개선하기 위해서요. 프로토타입을 개발한 후, 고객은 프로토타입을 평가하여 요구 사항을 충족하는지 확인합니다.

완전 생산

테스트를 통과하고 필요한 사양을 충족하는 프로토타입은 전체 부품 생산에 들어갈 것입니다. 이 과정에는 또한 절단, 스탬핑, 펀칭, 굽기, 컬링, 깊이 도출, 용접, 구멍을 만드는, 고정, 스레딩 및 표면 마무리 처리 등이 포함됩니다.

RMT는 어떻게 금속 부품을 만들까요?

RMT에서 레이저 절단으로 높은 수준의 정확도를 (+/- 0.1 mm) 확보하고 시간 효율적입니다. 우리는 또한 고 정밀 절단을 제공하는 플라스마 절단과 물 제트 절단을 제공합니다.

RMT는 U 모양의 도형, V 모양의 도형 또는 더 유연한 재료의 직축을 따라 채널 모양을 사용하여 금속 가루 굽기 절차를 제공합니다.

깊은 도출 기계는 펀치와 비슷하지만 이번에는 펀치와 다이 사이가 더 넓어져 도출 섹션의 최종 벽 두께를 만듭니다. 펀치는 또한 은 가장자리에 반지름이 있고, 은 가장자리에 반지름이 있어 금속판을 훼손하지 않도록 한다. 이 부분은 도어에 의해 잡혀 있고, 펀치는 펀치와 도어 사이의 물질을 뻗어 형성하기 위해 금속판에 끌어당깁니다.

금속판에 구멍을 뚫는 것은 레이저 절단과 펀칭을 포함한 앞서 언급한 과정 중 일부로 수행 할 수 있지만 여기에 언급 될 다른 방법도 있습니다. CNC 밀러, 드릴 프레스 또는 핸드 드릴을 사용하여 재료에 구멍을 뚫을 수 있습니다. CNC 기계는 이 옵션 중에서 가장 정확하지만, 수동 드릴은 보통 가장 정확하지 않습니다.

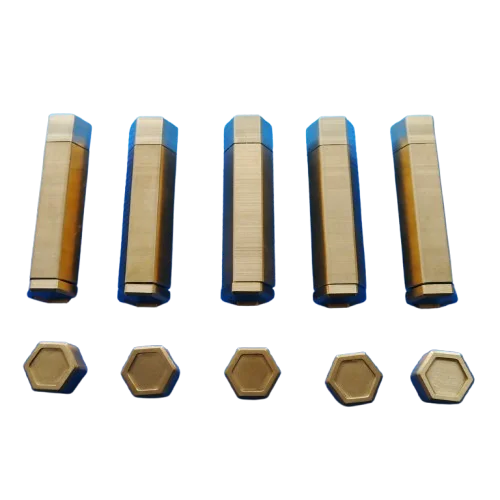

금속판 부품의 결합 과정에는 고정, 용접 및 용접이 포함됩니다. 가장 일반적인 형태의 금속판 고정장치는 PEM 고정장치라고 불립니다.

금속판 제조에 사용되는 일반적인 재료

이 섹션에서는 RMT가 제공하는 알루미늄, 스테인리스 스틸, 온화 스틸 및 구리 등 표준 금속 가공 재료의 다른 등급의 특성을 비교합니다. 이 금속에 대한 더 일반적인 설명은 이 재료 페이지에서 찾을 수 있습니다.

| 재료 + 등급 | 파단 시 신장 | 가공성 | 용접성 | 부식 저항성 | 인장 강도 |

| 알루미늄 5052* | 7 27 % | 공평하다 | 좋음 | 훌륭한 | 195 290 MPa |

| 알루미늄 5754* | 10 15 % | 좋음 | 훌륭한 | 훌륭한 | 160 200 MPa |

| 스테인리스 스틸 304 | 45 60 % | 훌륭한 | 훌륭한 | 좋음 | 480 620 MPa |

| 스테인레스 316L | 30 50 % | 좋음 | 훌륭한 | 훌륭한 | 480 620 MPa |

| 가벼운 강철 1018 | 17 27 % | 좋음 | 훌륭한 | 가난한 | 190 440 MPa |

| 구리 110 | 15 50 % | 가난한 | 중등 한 사람 에서 가난한 사람 까지 | 좋음 | 220 230 MPa |

금속 엽의 표면 완공

금속 표면 완화는 미적 및 기능적 이점을 모두 가지고 있습니다. 모래 융단, 파우더 코팅, 애노딩, 링, 파우더 코팅, 애노딩, 크롬 코팅, 브러시, 전기 링 등

| 마감 | 설명 | 공정 |

| 비드 블라스팅 | 유리 진주 또는 다른 가려기 물질을 높은 속도로 부품에 쏘아, 균일한 매트 또는 사틴 표면 마무리 결과를 얻습니다. | 어 |

| 도구 표시를 제거합니다 | ||

| 균일한 매트 또는 사틴 표면 완화를 추가합니다. | ||

| 잡힘을 높이는 데 도움이 됩니다. | ||

| 분체 도장 | 파우더 코팅은 부품 표면에 얇은 보호 폴리머 층을 추가합니다. | 장식적인 가공을 추가합니다. |

| 날씨 및 진식 저항을 향상시킵니다. | ||

| 모든 금속과 호환성 | ||

| 페인트 보다 더 오래 지속 | ||

| 소금화 | 이것은 물질, 보통 알루미늄에 안정적인 산화질 코팅을 배치하는 전기 화학 과정입니다. | 재료에 부드러운 거의 매트 질감을 줍니다. |

| 내구성 있고 미용성도 좋죠 | ||

| 내부 구멍과 작은 부분에 쉽게 적용 할 수 있습니다 | ||

| 다양한 색상 | ||

| 크로마트 변환 코팅 | 알로딘 또는 화학 필름으로도 알려진 이 과정은 표면이 형성될 때까지 화학 방주에 부품을 담아냅니다. | 부식으로부터 보호합니다. |

| 토착 전류를 통과하도록 허용합니다. | ||

| 페인트는 잘 붙어 있고, 프라이머 역할을 할 수 있습니다. | ||

| 내구성 | ||

| 붓는 것 | 붓는 금속을 모래로 닦아 일방적인 사틴 피니쉬를 만들어냅니다. | 기계 흔적을 제거합니다. |

| 붓기 + 전기 닦기 | 부품은 붓혀지고, 전기 처리 과정을 거쳐 전기 화학 과정을 거쳐 금속 부품의 닦기, 비활성화 및 을 제거합니다. | 부품의 거칠성을 줄여줍니다. |

| 어 | ||

| 표면이 부드럽고 반짝이는 | ||

| 부식 저항성을 높인다 | ||

| 더 위생적인 표면을 만듭니다. |

금속판 용품

하지만, 방치장 뿐만 아니라, 금속은 거의 모든 산업에 상당한 영향을 미쳤습니다. 항공우주, 자동차, 의료 등 가정용 가전제품

RMT에서, 당신은 우리의 기술 및 자격 서비스에서 금속 가공 방법의 혜택을 얻을 수 있습니다. 우리의 서비스로, 당신은 24 시간 이내에 금속 가공 표본을 얻을 수 있습니다. 그리고 4 일만큼 빠른 납품 시간, 3 일 안에 DHL / FedEx 익스프레스 배달과 함께.

금속 가공 부품이 필요하면 RMT에 연락하세요

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK