Vooruitgang in CNC-gemaakte onderdelen: Nauwkeurigheid en Efficiëntie in Moderne Productie

Inzicht in ontwikkelingen bij CNC-gemaakte onderdelen voor moderne productie

CNC-machinering, wat staat voor Computer Numerical Control machinering, markeert een belangrijke transformatie in de moderne productie door computer technologie te gebruiken om machinerie met precisie en efficiëntie te besturen. De overgang van handmatige machineringprocessen naar CNC-machinering heeft producenten in staat gesteld ongekende consistentie te bereiken en heeft aanzienlijk de menselijke fout in productieomgevingen verminderd. Deze vooruitgang is cruciaal in industrieën die nauwkeurige vervaardiging vereisen, zoals de productie van automobiele onderdelen, waar kleine afwijkingen kunnen leiden tot aanzienlijke kwaliteitsproblemen.

Sleuteltechnologieën die deze evolutie illustreren omvatten een verandering van de arbeidsintensieve punchcard systemen naar de huidige geavanceerde multi-as machines. Deze machines maken nu gebruik van CAD/CAM software om complexe onderdelen met een hoge mate van nauwkeurigheid te produceren. Deze overgang verbetert niet alleen de machinecapaciteiten, maar integreert CNC-technologie ook dieper in de precisieplaatmetaalbewerkingsprocessen, wat de productiekwaliteit en -snelheid verder verbetert. De continue evolutie van CNC-machinerie weerspiegelt de bredere industrie-trend richting automatisering.

Historisch gezien heeft de ontwikkeling van CNC-technologie gelopen parallel aan de toenemende vraag naar hogere kwaliteit in sectoren zoals luchtvaart, automobiel en consumentenelektronica. De integratie van CNC-snijden onderstreept de streven van fabrikanten naar strengere productiestandaarden. Deze innovatie staat ook symbool voor een reactie op de competitiedruk die hoge efficiëntie en nauwkeurige uitkomsten vereist. Terwijl industrieën blijven evolueren, wordt de belangrijkheid van CNC-snijden in het handhaven van hoge standaarden, het verminderen van verspilling en het verhogen van doorvoer steeds duidelijker, wat de weg baant voor voortdurende innovaties in snel prototypen en andere geavanceerde productietechnieken.

De Rol van Automatisering in CNC-Snijden

De integratie van geavanceerde robotica in CNC-schaven verandert de productielandschap, door het automatiseren van routine taken en snellere productiecycli te faciliteren. Terwijl deze geautomatiseerde systemen steeds meer worden geïntegreerd, krijgen CNC-machines de mogelijkheid om complexe ontwerpen met ongekende consistentie te verwerken, waardoor fouten worden geminimaliseerd en materiaalverspilling wordt teruggebracht. De precisie die wordt geboden door robotautomatisering is vooral voordelig in industrieën die hoge nauwkeurigheid en herhaalbaarheid vereisen.

De productiebaan baat zeer bij geautomatiseerde CNC-processen, met voordelen zoals gereduceerde arbeidskosten, verhoogde productiecijfers en verbeterde werkplekveiligheid door te beperken hoeveel mensen betrokken zijn bij potentieel gevaarlijke taken. Automatisering verhoogt niet alleen de productie-efficiëntie, maar zorgt er ook voor dat machines taken uitvoeren die risico's kunnen opleveren voor menselijke werknemers, creërend een veiliger werkruimte. Zo hebben geautomatiseerde installaties volgens branchedata een productiviteitsstijging van 20% gemeld, wat aantoont welke concurrentiële voorsprong automatisering kan bieden aan bedrijven in de zeer concurrerende productiesector.

Door robots en automatisering in te zetten, kunnen bedrijven hogere nauwkeurigheid en productiviteit bereiken, voldoend aan de strenge eisen gesteld door sectoren zoals autodelenproductie en precisieplaatmetalenfabricage. Zo is automatisering niet alleen een technologische trend, maar een noodzakelijke evolutie in de productiebranche die zowel economische als operationele vooruitgang garandeert.

KI en machinelearning in CNC-snarpen

De integratie van KI en machinelearning in CNC-snarpen kondigt een nieuwe tijdperk aan van verbeterde productiviteit en efficiëntie. Voorspellende onderhoudsbeurten, aangedreven door KI, markeren een belangrijke vooruitgang door het voorspellen van uitrustingstekeningen voordat ze optreden, effectief neerijdend op stilstandstijden en bijbehorende reparatiekosten. Deze vooruitblik laat bedrijven toe om operationele continuïteit te handhaven, uiteindelijk bronnen te sparen en betrouwbaarheid te vergroten.

Operationele efficiëntie ziet een opmerkelijke verbetering als machinelearning-algoritmen nauwgezet operationele gegevens analyseren. Deze algoritmen identificeren kansen om werkstromen te stroomlijnen, doorvoer te verhogen en het totale productieproces te optimaliseren. Door patronen en anomalieën te bekijken, bieden deze systemen actiebare inzichten om operaties te verfijnen en productiviteit te verhogen.

Daarnaast faciliteert AI het real-time monitoren van CNC-gemaakte onderdelen, wat grondige kwaliteitscontrole en consistentie in productie-uitkomsten waarborgt. Deze mogelijkheid lost problemen snel op en handhaaft strikte kwaliteitsnormen, die cruciaal zijn in sectoren die precisiebewerking vereisen, zoals de auto-onderdelen- en luchtvaartsectoren.

Studies hebben aangetoond dat AI-geleide processen bijdragen aan prestatieverhogingen van meer dan 15% in productieomgevingen. Deze significante verbetering benadrukt de essentiële rol die AI en machine learning spelen bij het behouden van concurrentiekracht binnen het CNC-bewerkingslandschap. Terwijl industrieën zich richten op het maximaliseren van efficiëntie en het behouden van een concurrentievoordeel, is de adoptie van deze technologieën niet alleen voordelig, maar noodzakelijk.

Innovaties in materiaal en gereedschap voor CNC-bewerking

De komst van geavanceerde materialen zoals compositen en hoogsterkte legeringen heeft een diepgaande invloed gehad op CNC-snijden, wat het mogelijk maakt om lichtere maar toch robuustere onderdelen te produceren. Deze materialen hebben fabrikanten in staat gesteld om onderdelen te maken met een uitstekend gewicht-sterkteverhouding, essentieel voor toepassingen waar hoge prestaties en duurzaamheid vereist zijn. Bovendien drijven deze innovaties vooruitgang in sectoren zoals de productie van automobiele onderdelen en precisie metaalplaatbewerking.

Nieuwe snijgereedschappen, vooral die bekleed zijn met diamant of carbid, hebben CNC-bewerkingsprocessen revolutioneerd door het verbeteren van gereedschap-prestaties en het verlengen van het gereedschap-leven. Deze bekledingen verminderen de frequentie van gereedschapswissels, waardoor onderhoudstijd en -kosten worden gekort. Dergelijke verbeteringen zijn cruciaal voor industrieën waar continue productie essentieel is, wat ononderbroken operaties en een verhoogde bewerkings-efficiëntie toelaat.

Deze materialen- en gereedschapsontwikkelingen leiden tot een betere thermische stabiliteit en slijtage-weerstand, wat zorgt voor hogere precisie en langer meegaande gemachinede onderdelen. CNC-machineringsprocessen die geoptimaliseerde materiaal- en gereedschapcombinaties gebruiken, kunnen efficiëntieverhogingen van tot 30% behalen, zoals data aangeeft. Dergelijke verbeteringen benadrukken de cruciale rol die ontwikkelingen in de materiële wetenschap spelen in moderne CNC-toepassingen, waarmee de grenzen van wat haalbaar is in snel prototypen en productie worden verlegd.

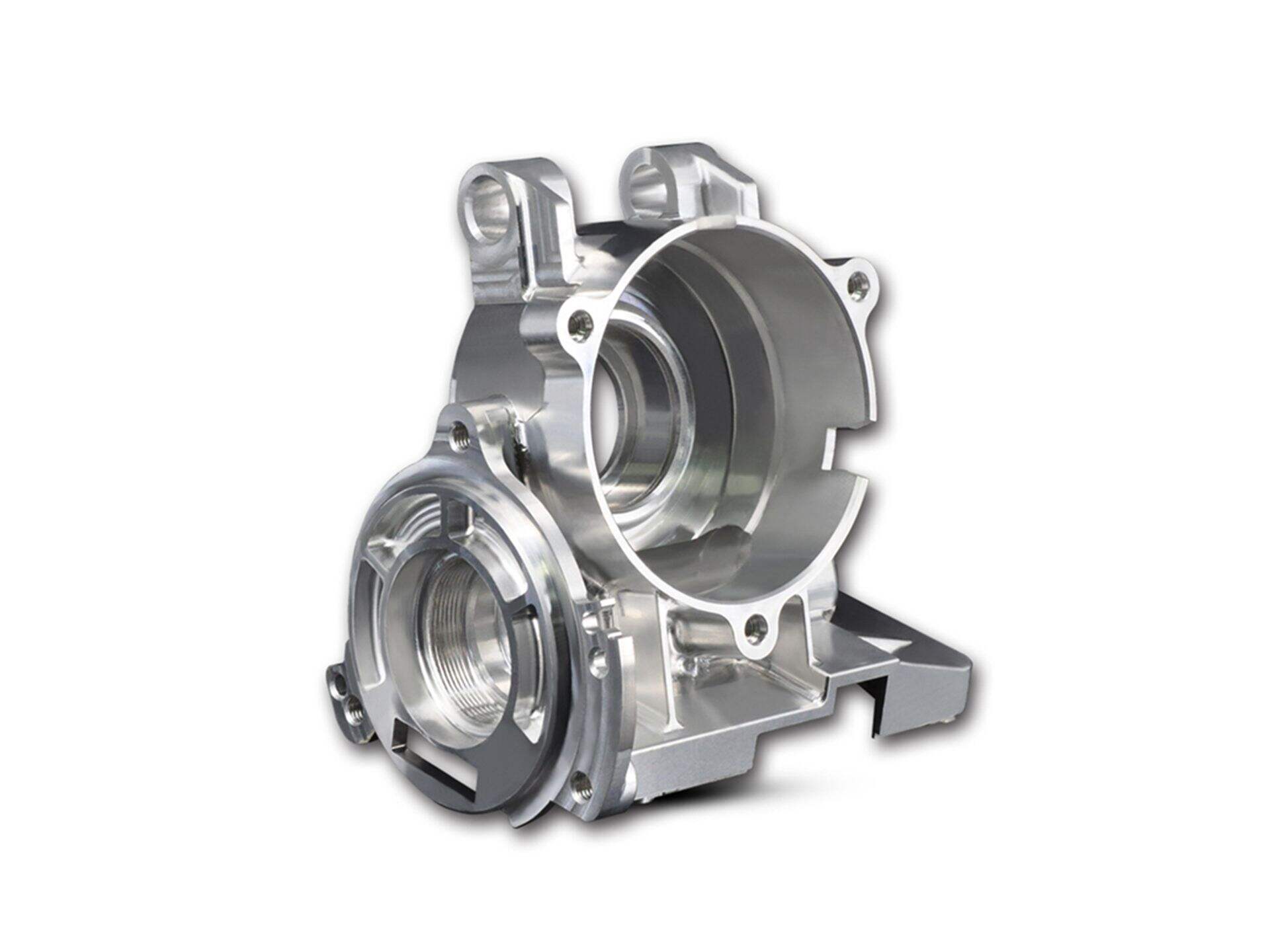

Producten Sectie: Precisie CNC Gemachinede Hardwareonderdelen

Aanpasbare componenten die worden vervaardigd door CNC-snijden zijn steeds essentieler in diverse industriële toepassingen, dankzij hun vermogen om specifieke klantvereisten voor passendheid en functionaliteit te voldoen. De veerkracht van CNC-snijden maakt het mogelijk om nauwkeurige onderdelen te produceren die kunnen worden aangepast aan verschillende industrieën, waaronder automotief, luchtvaart en elektronica. Deze veelzijdigheid zorgt ervoor dat elk onderdeel volgens exacte specificaties kan worden vervaardigd, wat een cruciaal voordeel biedt voor bedrijven die op maat gemaakte oplossingen nodig hebben.

Het behouden van hoge kwaliteitsnormen in de productie is van vitaal belang om ervoor te zorgen dat alle CNC-gemachinede onderdelen voldoen aan strenge regels en klantspecificaties. Deze toewijding aan kwaliteit bevordert betrouwbaarheid in gebruik en waarborgt klanten de duurzaamheid en prestaties van de onderdelen in eisenrijke omgevingen. Door gebruik te maken van geavanceerde CNC-technologie kunnen fabrikanten voortdurend onderdelen produceren die voldoen aan en zelfs overtreffen de branche-normen.

De mogelijkheden van moderne CNC-machines om ingewikkelde ontwerpen en complexe geometrieën te realiseren, ondersteunen rapid prototyping en agile productieprocessen. Deze flexibiliteit in ontwerp en precisie in uitvoering maakt CNC-gemaakte onderdelen essentieel in snelle sectoren zoals autodelenproductie en precisieplaatmetalenfabricage. Met CNC-technologie kunnen bedrijven snel inspelen op marktvragen terwijl ze hoge precisie- en kwaliteitsnormen handhaften.

CNC-gemaakte onderdelen, zoals de Precisie CNC Gemaakte Hardware Onderdelen , bieden op maat gemaakte oplossingen voor industriële en commerciële toepassingen. Deze aanpasbare onderdelen onderscheiden zich door hun precisie en duurzaamheid, waardoor ze een ideale keuze zijn voor geavanceerde productiebehoeften.

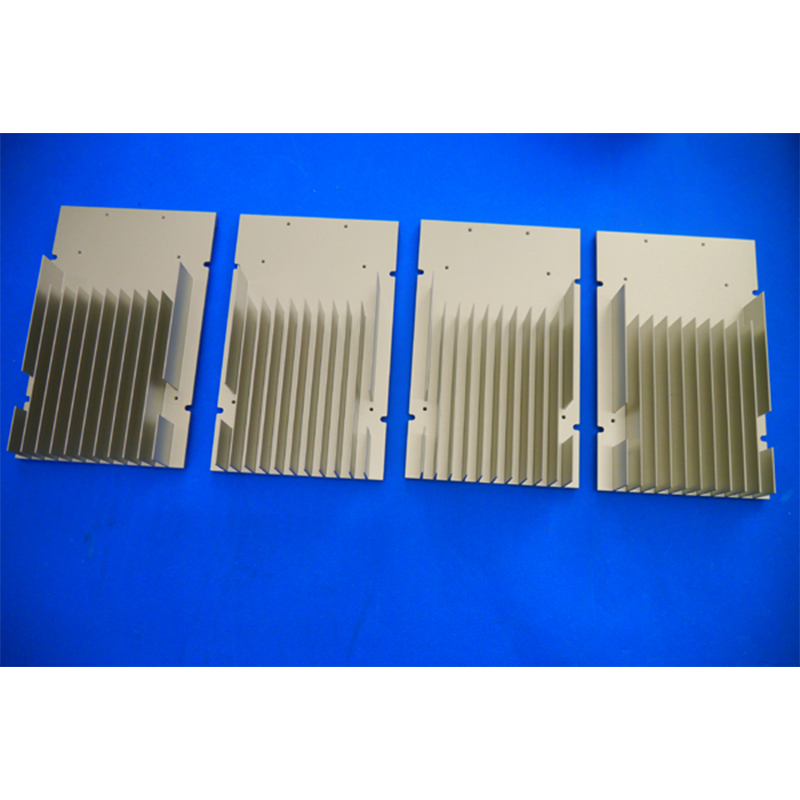

Producten Sectie: 100 Sets Aluminium 6061 Precision CNC Gebiodende Koeler

Aluminium 6061, bekend om zijn uitstekende mechanische eigenschappen, is de ideale keuze voor precision CNC gebiodende koelers. Dit hoogwaardige materiaal biedt uitzonderlijke sterkte en duurzaamheid, essentieel voor efficiënte warmteverwijdering in elektronica-koelingstoepassingen. Door optimale werktemperaturen te handhaven, spelen deze koelers een cruciale rol in het verbeteren van de prestaties en levensduur van elektronische componenten.

De duurzaamheid en prestaties van deze koelers zijn cruciaal, omdat hun ontwerp efficiënte thermische geleiding waarborgt. Deze precisie in de productie is essentieel om ideaale temperaturen te handhaven, waardoor oververhitting wordt voorkomen en de levensduur van elektronische apparaten wordt verlengd. Met precisie CNC-machinering bereiken deze koelers nauwkeurige afmetingen en gladde afwerkingen, wat een naadloze integratie in verschillende systemen mogelijk maakt.

Het produceren van 100 sets in één batch toont de schaalbaarheid van CNC-machineringprocessen. Deze capaciteit is onmisbaar voor zowel kleine als grote productieruns, waarbij fabrikanten de flexibiliteit krijgen om diverse projecteisen te voldoen. Bovendien resulteert bulk aankopen vaak in kostenbesparingen, met leveranciers die korting bieden die de productiekosten aanzienlijk kunnen verminderen. Dit economische voordeel stelt fabrikanten in staat om concurrerende prijzen te hanteren terwijl ze hoge kwaliteit garanderen.

Het Toekomstige Landschap van CNC-Snijden: Trends en Verwachtingen

De integratie van additief vervaardigen met traditioneel CNC-snijden is een revolutionaire trend die de toekomst van de fabricage vormgeeft. Deze hybride aanpak maakt personalisatie mogelijk afgestemd op specifieke klantbehoeften door de precisie van CNC-snijden te combineren met de efficiëntie van 3D-printen. Deze verandering verbetert niet alleen flexibiliteit, maar breidt ook de mogelijkheden van fabricageprocessen uit, waardoor complexe onderdelen kunnen worden gemaakt die vroeger moeilijk te produceren waren.

Tegelijkertijd creëert de synergie tussen CNC- en IoT-technologieën de weg voor het ontstaan van slimme fabrieken. In dergelijke omgevingen kunnen machines communiceren en productiewerkstromen naadloos optimaliseren, wat de productiviteit aanzienlijk verhoogt. Door gebruik te maken van real-time data kunnen fabrikanten slimmere operationele efficiënties bereiken en downtimes minimaliseren. Deze integratie van IoT met CNC-snijden illustreert de industrie's toewijding om slimmere, autonoomere productieomgevingen te ontwikkelen.

De verwachte toekomstige trends omvatten ook een grotere afhankelijkheid van data-gestuurde besluitvorming en real-time analytics om productieprocessen te optimaliseren. Volgens rapporten wordt voor 2025 een productiviteitsverbetering van tot wel 30% voorspeld voor bedrijven die deze geavanceerde technologieën aannemen. Dit benadrukt het transformatieve potentieel dat inherrent is aan het combineren van toptechnologieën om het landschap van CNC-snijden en de productie in het algemeen te herschrijven. Het integreren van dergelijke trends markeert een belangrijke evolutie in de sector, waarbij nieuwe normen worden gezet voor efficiëntie en innovatie.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK