Innovaties in CNC-snijtechnieken voor complexe geometrieën

Inzicht in innovaties in CNC-snijtechnieken voor complexe geometrieën

De ontwikkeling van CNC-snijtechnologie markeert een belangrijke verschuiving van handmatige naar geautomatiseerde processen, waardoor de productiemogelijkheden zijn getransformeerd. Eerste ontwikkelingen in de late 1940's en vroege 1950's maakten basisautomatisering mogelijk, maar de echte sprong vond plaats met de introductie van Computer-Aided Design (CAD) en Computer-Aided Manufacturing (CAM) systemen in de 1960's en 1970's. Deze innovaties stelden mensen in staat om nauwkeurige controle uit te oefenen over snijgereedschappen en ingewikkelde ontwerpen te creëren, wat eerder onmogelijke geometrieën realistisch maakte. Belangrijke mijlpalen zoals de invoering van laser-snijden en 3D-printen hebben CNC-snijtechnieken verder uitgebreid naar nieuwe dimensies, met ongekende precisie bij het maken van complexe onderdelen.

Sleuteltechnologieën zoals robotica, het Internet of Things (IoT) en machine learning drijven momenteel innovaties in CNC-snijden aan, waardoor zowel efficiëntie als kwaliteit worden verbeterd. Robotica draagt bij aan de automatisering van taken, wat leidt tot een hogere productiesnelheid en minder fouten. IoT-integratie biedt real-time data die helpt bij het optimaliseren van operaties door voorspellende onderhoudsbeurten en procesaanpassingen. Bovendien worden machine learning-algoritmes ingezet om snijprocessen continu te verbeteren door data-trends te analyseren, waardoor precisie wordt verhoogd en verspilling wordt geminimaliseerd. Volgens industrieverslagen hebben deze vooruitgangen samen de productief efficiëntie met tot wel 30% verbeterd, wat de belangrijkheid benadrukt van het aannemen van deze technologieën in moderne productielandschappen.

Voordelen van Multi-Axis CNC-snijden

Multi-as CNC-machinering biedt belangrijke voordelen in termen van precisie en efficiëntie, met name voor complexe geometrieën. Deze machines verwerken ingewikkelde ontwerpen door operaties op meerdere hoeken toe te staan, wat de nauwkeurigheid van het eindproduct aanzienlijk verbetert. Branchesturen onderstrepen vaak hoe multi-as CNC-machines de productietijd met tot 60% kunnen verminderen en fouten substantieel kunnen terugdringen ten opzichte van traditionele methoden. Deze precisie is cruciaal in sectoren zoals de productie van automobiele onderdelen en precisieplaatmetalenfabricage.

Daarnaast reduceren de gestroomlijnde processen die worden mogelijk gemaakt door multi-asfunctionaliteit het behoefte aan meerdere opstellingen, waardoor productiewerkstromen worden geoptimaliseerd. Deze functionaliteit resulteert in concrete tijdswinsten en verlaagt arbeidskosten. In vergelijking met twee- of drie-as machines tonen multi-as CNC-machines vaak een afname van 40% in benodigde opstellingen, wat snellere projectafsluiting mogelijk maakt. Terwijl de industrie steeds meer verschuift naar snel prototypen en complexe ontwerpeisen, worden de economische voordelen en verbeterde productietijden die worden geboden door multi-as CNC-snijden steeds aantrekkelijker.

Integratie van AI en automatisering in CNC-snijden

Het integreren van AI en automatisering in CNC-snijden heeft de industrie aanzienlijk getransformeerd door machineuptime en operationele efficiëntie te verbeteren. AI-algoritmes maken voorbehouds onderhoud mogelijk door real-time data te gebruiken om potentiële problemen vooraf te identificeren, waardoor machinebetrouwbaarheid toeneemt en ongeplande stilstanden worden verminderd. Fabrikanten die deze AI-gerichte strategieën implementeren, hebben bijvoorbeeld aanzienlijke verbeteringen in machineuptime gemeld, wat continuïteit in productiecycli waarborgt. Deze technologische sprong komt overeen met de principes van Industrie 4.0, waarbij slimme productie de norm wordt, gedreven door data en connectiviteit.

Naast AI heeft de automatisering van CNC-processen door middel van gereedschappen zoals robotarmen en geautomatiseerde toolwisselaars de werkstroom-efficiëntie revolutionair gemaakt. Deze technologieën optimaliseren operaties door cyclus-tijden aanzienlijk te verminderen en machines onbemand te laten draaien. Een kwantitatieve analyse binnen verschillende productiemontages toont aan dat geautomatiseerde CNC-systemen cyclus-tijden kunnen verlagen met bijna 30%, dankzij de precisie en snelheid die moderne geautomatiseerde tools bieden. Deze integratie verlaagt niet alleen arbeidskosten, maar maximaliseert ook de productiviteit, waardoor bedrijven concurrerend blijven in een evoluerende markt waar precisie, kosten-efficiëntie en snelheid essentieel zijn.

Materiaalontwikkelingen in CNC-snijtechnieken

De ontwikkeling van high-performance composites, zoals koolstofvezel en aluminiumlegingen, is transformatief geweest voor CNC-snijtechnieken. Deze materialen worden geprezen om hun lichte gewicht en uitzonderlijke sterkte, wat ze onmisbaar maakt in sectoren zoals de automobiel- en luchtvaartindustrie. Fabrikanten integreren deze materialen steeds vaker om brandstofefficiëntie en prestaties te verbeteren zonder de structurele integriteit te compromitteren. Bijvoorbeeld, aluminiumlegingen worden vaak gebruikt bij de productie van auto-onderdelen omdat ze hoge spanningen kunnen verdragen terwijl ze het totale gewicht van voertuigen verminderen.

Tegelijkertijd heeft duurzaamheid aan belang gewonnen bij de keuze van materialen binnen CNC-snijden. De sector ziet een verschuiving naar biodegradeerbare materialen en recyclinginitiatieven, gedreven door strengere milieuwetgeving en een toenemende consumentenvraag naar milieuvriendelijke oplossingen. Sommige CNC-snijbedrijven implementeren nu recyclingpraktijken en kiezen voor materialen met een lagere ecologische voetafdruk om in te stemmen met wereldwijde duurzaamheidsdoelen. Deze inspanningen worden onderbouwd door casestudies die succesvolle implementaties tonen, waarbij bedrijven niet alleen afval hebben gereduceerd, maar ook productie-efficiëntie hebben geoptimaliseerd, waardoor de haalbaarheid van duurzame praktijken in precisieplaatmetalenfabricage wordt aangetoond.

Toepassingen van CNC-snijden in verschillende sectoren

CNC-machinering speelt een cruciale rol in de luchtvaartindustrie door onderdelen te leveren die hoge precisie en betrouwbaarheid vereisen. De luchtvaartsector eist foutloze onderdelen vanwege de strikte veiligheidsnormen en reguleringen, waarbij zelfs een kleine tekortkoming onaanvaardbaar is. CNC-machinering biedt de nauwkeurigheid en consistentie die nodig zijn om aan deze eisen te voldoen, waardoor het onmisbaar is bij het vervaardigen van complexe onderdelen die bijdragen aan de veiligheid en efficiëntie van vliegtuigen. De introductie van multi-as machinering, die bewegingen in meerdere dimensies biedt, heeft de mogelijkheden verder versterkt om onderdelen met ingewikkelde geometrieën te produceren die voldoen aan de industrie-normen.

In de medische apparaatindustrie is precisiebewerking even belangrijk voor de ontwikkeling van hoge-kwaliteit medische apparaten en implanteerbare producten. Vooruitgang in CNC-technologie heeft de biocompatibiliteit van medische onderdelen verbeterd, zodat ze veilig functioneren binnen het menselijk lichaam. De mogelijkheid van CNC-bewerking om apparaten met strakke toleranties te produceren is cruciaal om strenge reguleringseisen te voldoen, zoals door de FDA voorgeschreven. Deze precisie zorgt niet alleen voor succesvolle regulieringsgoedkeuring, maar zorgt ook voor de duurzaamheid en betrouwbaarheid van medisch materiaal, wat uiteindelijk patiëntenresultaten verbetert.

Uitgelichte CNC-bewerkingsproducten

Inzicht in precisie en aanpassing is cruciaal bij het onderzoeken van de rol van CNC-bewerkingsonderdelen in hoogprestatie industrieën. HetHoogwaardige aangepaste CNC-bewerking, CNC-vijfassige draaibewerking, roestvrijstalen mechanische onderdelen, accessoiresbieden ongekende precisie en aanpassingsmogelijkheden. Deze onderdelen zijn essentieel in sectoren zoals luchtvaart, medisch en automotief, waar precisie-inrichting kritisch is. Hun mogelijkheid om zich aan te passen aan complexe geometrieën zorgt voor optimale prestaties, waardoor ze een voorkeur hebben in industrieën die hoge betrouwbaarheid en nauwkeurigheid eisen.

Ingebouwde kwaliteit en betrouwbaarheid zijn van vitaal belang bij het kiezen van onderdelen voor machines. DeFabrieksoriginele CNC-bewerkingsmachines, draaien, CNC-frezen, roestvrijstalen holteonderdelen, accessoiresonderscheiden zich door de integriteit en functionaliteit van machines te handhaven. Het gebruik van originele fabrieksonderdelen zorgt ervoor dat de prestatienormen van gefabriceerd materiaal consistent blijven, wat vertrouwen en veiligheid fomuleert in verschillende toepassingen. Deze onderdelen zijn essentieel in sectoren waarin consistentie en duurzaamheid niet alleen gewenst, maar noodzakelijk zijn.

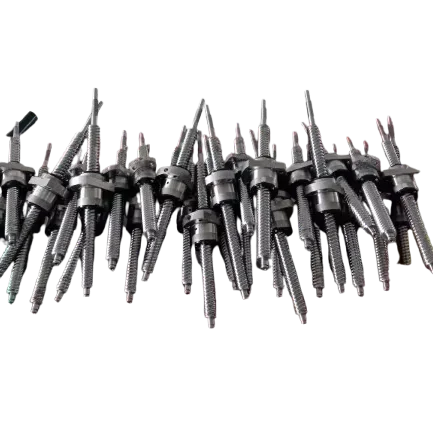

Gedraaide onderdelen spelen een essentiële rol bij het verbeteren van mechanische en elektronische montage door hun functionaliteit en montagesnelheid te verbeteren. DeAangepaste CNC-bewerking CNC vijf-assig draaien frezen roestvrijstalen schroefdraaddelen accessoireszijn ontworpen om perfect te integreren in verschillende systemen. Hun ontwerpprincipes garanderen naadloze functionaliteit in diverse industriële toepassingen, wat ze tot essentiële onderdelen maakt in de ontwikkeling van precisiedrijvende oplossingen.

Tenslotte worden kopercomponenten vaak gekozen voor specifieke mechanische toepassingen vanwege hun uitstekende bewerkbaarheid en weerstand tegen corrosie. DeHoogwaardige CNC-bewerking van drie-assige, vijf-assige, op maat gemaakte messing mechanische onderdelenbieden deze voordelen, waardoor ze ideaal zijn voor toepassingen waarbij levensduur en prestaties cruciaal zijn. Hun aanpasbaarheid in complexe machineringprocessen onderstreept hun rol in diverse industrieën, zorgend dat de componenten robuust blijven onder verschillende bedrijfsomstandigheden.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV IW

IW LV

LV SR

SR SK

SK UK

UK GL

GL HU

HU TH

TH TR

TR FA

FA GA

GA CY

CY EU

EU BN

BN BS

BS LA

LA NE

NE SO

SO KK

KK