Voordelen voor uw bedrijf door RMT-vacuümgegootdiensten

Van prototype naar kleine serieproductie

Snelle levering in 7 dagen, zelfs minder

- overzicht

- Navraag

- Gerelateerde producten

Waarom kiezen voor Vacuümgieten?

Vacuümgieten is een goede methode voor het vervaardigen van rigide of flexibele onderdelen, en is ideaal voor hoogwaardige prototypes, functionele tests, bewijs van concepten en demonstraties. Polyurethaan gietstukken kunnen van een paar tot honderden worden vervaardigd, afhankelijk van de behoeften. Hoogwaardige snelle prototyping en eindgebruikonderdelen kunnen in kleine batches worden vervaardigd. Dit maakt het vacuümgietmodel bijzonder geschikt voor pas- en functionele tests, marketingdoeleinden of een serie van een beperkt aantal eindonderdelen. Vacuümgieten is ook geschikt voor verschillende afwerkingsgraden, en we kunnen de afwerking die je nodig hebt voor de onderdelen aanpassen. Het is op veel manieren nuttig, inclusief voor functionele tests, engineeringtests, productontwikkeling, als een displaymodel en marketingactiviteiten.

Vacuümgieten gebruikt vacuüm om vloeibaar gietmateriaal in de mal te zuigen. Het is heel anders dan spuitgieten waarbij een schroef wordt gebruikt om het vloeibare materiaal in de mal te duwen. Aangezien het proces onder vacuüm wordt uitgevoerd, produceert het hoogwaardige, luchtbelvrije gietstukken met een gladde oppervlakte-textuur.

Het proces begint met een mastermodel, dat RMT gebruikt met een van zijn CNC-bewerkingscentra om het model te maken.

Vervolgens wordt het mastermodel ondergedompeld in vloeibare silicone, waarna de silicone wordt uitgehard om een mal te worden.

Na het snijden van de siliconenmal en het verwijderen van het mastermodel, is de siliconenmal klaar voor gebruik.

Vervolgens wordt gietresin in de mal gegoten, en luchtbellen worden verwijderd door vacuüm, wat zorgt voor een gladde oppervlakte van de gietstukken.

Nadat de gietstukken uit de siliconenmal zijn verwijderd en zijn afgekoeld, worden ze in een oven uitgehard. De siliconenmal kan ongeveer 20 keer worden hergebruikt.

Elke gietvorm is een exacte kopie van het originele mastermodel. Dit is de perfecte oplossing voor snelle prototyping en kleine serieproductie van hoogwaardige onderdelen.

RMT is volledig in staat om aan uw behoeften op het gebied van vacuümgieten en siliconenmalen te voldoen. Met vele jaren ervaring op dit gebied kunnen we uw kunststof of rubberen onderdelen volgens de hoogste normen, kosteneffectief en met een snelle doorlooptijd vervaardigen.

Toepassingen voor Vacuüm Gieten

Producttesten voor de lancering

Kleine series behuizingen en deksels

Conceptmodellen en prototypes

Voordeel van Vacuüm Gieten voor Snelle Prototypes

| 1 Snelle doorlooptijd | 4 Superieure oppervlakteafwerking |

| RMT kan tot 20 onderdelen in 7 dagen leveren, afhankelijk van de specificatie en het volume van het onderdeel. Het bespaart veel tijd wanneer u de projectdeadline moet halen, zoals het gereedmaken van displaymodellen voor een aankomende beurs. | Het vacuümproces verwijdert luchtbellen, detailgericht. Ook al heeft het originele product de meest complexe geometrie, het eindproduct is hetzelfde als het originele product, beschikbaar om de uitstraling, het gevoel en de mechanische prestaties te reproduceren. |

| 2 Betaalbaarheid en kosteneffectiviteit | 5 Kleuropties |

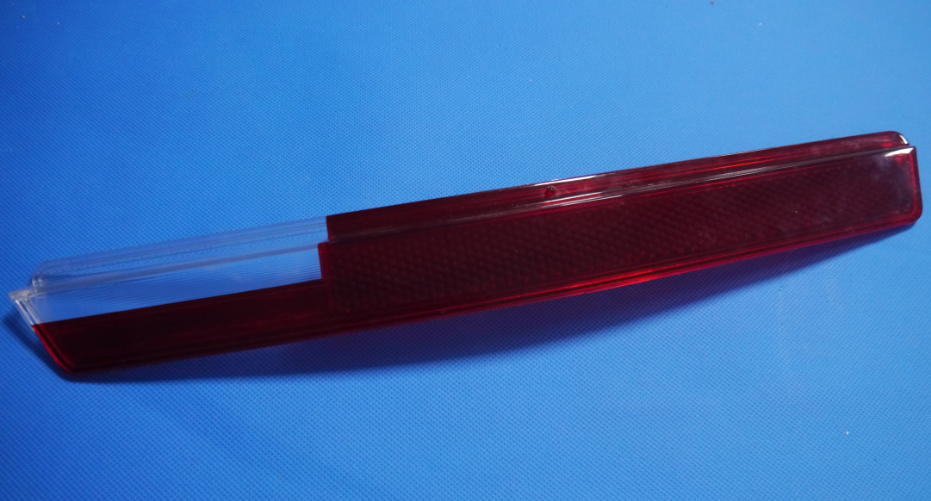

| Siliconen mallen zijn goedkoper dan spuitgieten of 3D-printen, zonder dure aluminium of stalen harde gereedschappen te maken en lange tijd malproeven. | Kleurpigmenten kunnen aan de hars worden toegevoegd voor een verscheidenheid aan kleuropties. Materialen zijn ook beschikbaar om onderdelen te creëren die volledig ondoorzichtig, doorschijnend of volledig transparant zijn. Voltooide kopieën kunnen ook worden geschilderd, bedrukt of bewerkt indien nodig om het uiterlijk en de functie te verbeteren. |

| 3 In staat om grote of complexe onderdelen te produceren | 6 Hoge kwaliteit |

| Vacuümgieten kan zeer grote en complexe onderdelen kopiëren. Urethanes van verschillende types kunnen worden overgegoten om verschillende oppervlakte-texturen en hardheden in één eenheid te creëren. |

De producten die zijn gemaakt met de vacuümgietmethode zijn van hoge kwaliteit, reproduceren gemakkelijk zelfs zeer fijne oppervlakte-details van het origineel. . Ook kunt u de juiste materialen kiezen qua flexibiliteit, hardheid en stijfheid die u wilt laten gebruiken |

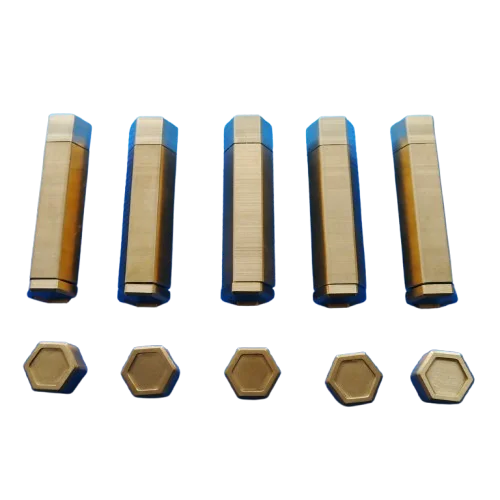

Vacuüm Gietmateriaal

Wij bieden een breed scala van 26 polyurethaan (PU) materialen van Hei-Cast, Axson en BJB, vergelijkbaar met rubber, PP, PE, POM, ABS en PC. Deze materialen bieden een verscheidenheid aan uitstekende eigenschappen en de mogelijkheid om transparante en bijpassende kleuren van componenten te gieten. Als u op zoek bent naar een specifieke afwerking van textuur, plating, schilderen, zal ons ervaren post-productieteam aan uw eisen voldoen.

Vacuüm giet polyurethaan materialen

| Materiaal | Leverancier | Materiaal Simulatie | Sterkte Shore | Buiging (MPA) |

TC Max | Oorspronkelijke kleur | voordeel | Krimp |

| ABS-achtig | ||||||||

| PU8150 | Hei-CAST | ABS | Shore 83D | 1790 | 85 | Amber, wit en zwart | Goede weerstand | 1 |

| UP4280 | Axson | ABS | Shore 81D | 2200 | 93 | Donker Amber | Goede weerstand | 1 |

| PP-Like | ||||||||

| UP5690 | Axson | PP | Shore 75-83 D | 600–1300 | 70 | Wit/Zwart | Goede weerstand | 1 |

| Rubber/silicone-achtig | ||||||||

| PU8400 | Hei-CAST | Elastomeer | 20-90shA | / | / | Melkwit/Zwart | Goede Buiging | 1 |

| T0387 | Hei-CAST | Elastomeer | 30-90shA | / | / | helder | Goede Buiging | 1 |

| Hoge Temperatuur | ||||||||

| PX 527 | Hei-CAST | PC | Shore 85D | 2254 | 105 | Wit/Zwart | Hoge T℃ 105° | 1 |

| PX223HT | Hei-CAST | PS\/ABS | Shore 85D | 2300 | 120 | Zwart | IdealeTG 120° | 1 |

| Frame bestand UL-VO | ||||||||

| PU8263 | Hei-CAST | ABS | Shore 85D | 1800 | 85 | Wit | 94V0 vlamvertragend | 1 |

| PX330 | Axson | Beladen ABS | Shore 87D | 3300 | 100 | Off White | V 0 ver 25 | 1 |

| Transparant Helder | ||||||||

| PX522HT | Axson | PMMA | Shore 87D | 2100 | 100 | helder | Kleuring TG100° | 0.996 |

| PX521HT | Axson | PMMA | Shore 87D | 2200 | 100 | helder | Kleuring TG100° | 0.996 |

Vacuumgieten Technische Specificaties

| Levertermijn | Tot 20 gietstukken binnen 5 werkdagen | |

| Precies | Gewoonlijk ±0.3% (met een ondergrens van ± 0.3 mm op afmetingen kleiner dan 100 mm) | |

| Minimale wanddikte | Om ervoor te zorgen dat de siliconen mal goed werkt, is een wanddikte van ten minste 1.0 mm noodzakelijk. | |

| Maximale onderdeelafmeting | De grootte van de mal is beperkt door de afmetingen van de vacuümkamer (2100 x 1000 x 850 mm), en door het volume van het product (maximaal volume: 10 liter) |

|

| Typische hoeveelheden | 15 tot 25 kopieën per mal (afhankelijk van de complexiteit van de mal en de gietmaterialen) | |

| Kleur en afwerking | Pigment wordt aan de vloeibare polyurethaan toegevoegd voordat het gieten. Aangepaste schildering, textuur hoogwaardige oppervlakteafwerking vergelijkbaar met spuitgieten |

|

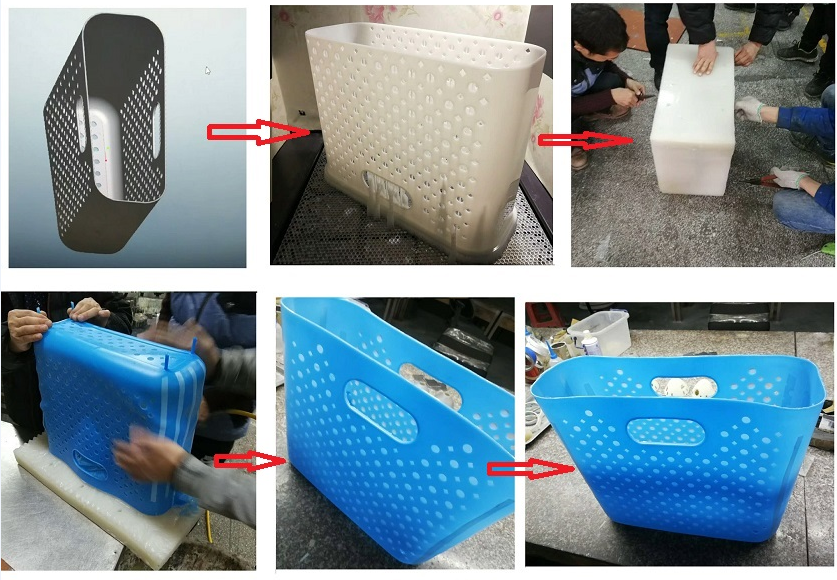

Hoe Werkt Vacuumgieten?

| Stap 1: Bouw een hoge-kwaliteits masterpatroon | Masterpatronen zijn 3D-prototypes van uw CAD-ontwerpen van duurzaam en solide prototype. Ze worden vaak gemaakt door CNC-snijden of 3D-printen. Omdat deze methoden snel zijn, aparte tooling niet vereisen en gemakkelijk kunnen worden aangepast om ontwerpwijzigingen te accommoderen zoals nodig. Deze voorbereiding omvat meestal schuren, polijsten en schilderen om de oppervlakteafwerking correct te krijgen. Voor meerdere onderdelen die in een assemblage kunnen passen, passen we ook de stukken en passen we kleine aanpassingen toe om een schone, strakke uitstraling te garanderen. Nadat de masters zijn gecontroleerd en geïnspecteerd, gaan we over tot het maken van siliconemolden. |

|

| Stap 2: Maak een siliconemold | Nadat de patronen klaar zijn, worden ze in een gietdoos geplaatst die vervolgens wordt gevuld met vloeibare siliconen. Na volledig uitharden in een oven gedurende 16 uur, is de siliconen gestold en kan de gietdoos uit elkaar worden gehaald. Deze mal is open door langs een vooraf bepaalde scheidingslijn te snijden en vervolgens wordt het masterpatroon verwijderd. Dit onthult een holle ruimte in het midden, die de exacte afmetingen van het spiegelmasterpatroon heeft. |

|

| Stap 3: Vacuümiseer de mold | Nadat de mal in twee is gesneden, wordt deze in de vacuümkamer geplaatst. Vervolgens wordt de mal gevuld met het aangewezen harsmateriaal. Je moet de mold vullen met het aangewezen materiaal. Het resinmateriaal wordt meestal gemengd met metaalpoeder of een kleurstofpigment om esthetische of specifieke functionele eigenschappen te bereiken. Het wordt in de vacuümkamer geplaatst om ervoor te zorgen dat er geen luchtbellen in de mold zitten, en om te waarborgen dat het eindproduct kwalificatie haalt. |

|

| Stap 4: Maak de onderdelen | Giet de castingresins in de lege holte om een zeer nauwkeurige kopie van het origineel te creëren. Het kan ook twee of meer materialen samenvoegen. De mal met hars erin wordt in de oven geplaatst en uitgehard bij hoge temperaturen om ervoor te zorgen dat het materiaal sterk en duurzaam is. Verwijder vervolgens het prototype uit de siliconenmal, het kan worden gebruikt om meer kopieën te maken. |

|

Toepassingen van vacuümgieten

Wij helpen werktuigbouwkundigen bij het creëren van prototypes of eindproductie voor toepassing in verschillende industrieën: lucht- en ruimtevaart, auto-industrie, defensie, elektronica, industriële automatisering, machines, medische apparaten, commerciële producten, huishoudelijke producten, olie & gas en robotica.

Neem nu contact op met RMT als u onderdelen heeft die gemaakt moeten worden met siliconenmaltechnologie.

Stuur ons een CAD-bestand voor een directe offerte.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK