Rask prototyping vs. tradisjonell prototyping: En komparativ analyse

Hovedskillinger mellom Hurtig og Tradisjonell Prototyping

Fart og Tidsbruk i Moderne Produksjon

Hurtig prototyping tilbyr ekstraordinær fart og tidsbruk i forhold til tradisjonelle produksjonsmetoder. Denne innovative tilnærmingen gjør det mulig å fullføre flere iterasjoner mye raskere, ofte med å fullføre prototyper på bare noen dager istedenfor de uker eller måneder som tradisjonell prototyping vanligvis krever. Med hurtig prototyping opplever selskaper en reduksjon i utviklingscykler på omtrent 30-50%, noe som betydelig forskyver grensene for tid til marked. I motsetning til dette involverer tradisjonell prototyping lengre produksjonsprosesser, som kjemper prosessen med å føre et produkt fra idé til virkelighet. Ved å omfavne hurtig prototyping kortes ikke bare leveringstidene ned, men det gir også en konkurransedyktig fordels i bransjer hvor fart er avgjørende.

Kostnadsimplikasjoner: Kortvarig produksjon mot masseproduksjon

Kostnadsimplikasjoner mellom rask og tradisjonell prototyping varierer avhengig av produksjonsvolum. Rask prototyping er mer kostnadseffektiv for kortvarig produksjon, spesielt når kravet er på flere iterasjoner og konstante endringer. I industrier som bildeleprodusering kan rask prototyping redusere kostnadene betydelig hvis færre enn 100 enheter kreves. Men når det gjelder masseproduksjon, blir tradisjonelle produktionsmetoder økonomisk fordelsmessige grunnet lavere enhetskostnad etter de initielle investeringene i verktøy. De høye oppstartskostnadene ved å lage former og verktøy i tradisjonell prototyping kan rettferdiggjøres i scenarioer med høy volumproduksjon, noe som gjør det til den foretrukne valget for store skala produksjonskjøringer.

Designflexibilitet og geometrisk kompleksitet

Rask prototyping trekker seg ut for sin bemerkelsesverdige designflexibilitet og evne til å håndtere komplekse geometrier med enkelthet. Teknikker som 3D-skriving tillater å lage intrikate design uten å incur de store kostnadene vanligvis forbundet med tradisjonelle metoder. Rask prototyping-metodikk lar seg tilpasse fluidt til designendringer på grunn av sin fleksible natur, i motsetning til de stive designbegrensningene ofte møtt med tradisjonell prototyping. Denne fleksibiliteten viser seg spesielt fordelsmessig når innovasjon og designkreativitet er avgjørende, noe som lar designere utforske mer avantgardistiske konsepter uten å bli begrenset av tradisjonelle produksjonsbegrensninger.

Materiellversatilitet i platermetallfabrikasjon

Rask prototyping tilbyr en imponerende variasjon av materialer, og utvider horisonten for tilpassede anvendelser i ulike industrier. I motsetning til tradisjonelle metoder som ofte er begrenset av krav til verktøy og begrenset materialebruk, lar rask prototyping i stand å bruke en rekke forskjellige materialer som plast, metall og sammensatte materialer. Ifølge bransjeskatter kan rask prototyping effektivt håndtere opp til 50 forskjellige typer materialer, og tilbyr en grad av materialeversatlighet som tradisjonelle metoder for arkmetallbehandling ikke kan konkurrere med. Denne fleksibiliteten i materialevalg er avgjørende for innovatører som søker å drive grenser for hva som er mulig med nye produktutforminger og anvendelser.

Fordeler og begrensninger ved hver metode

Fordeler ved rask prototyping for produksjon av bildele

Rask prototyping tilbyr betydelige fordeler i produksjon av bildele, hvor fart og fleksibilitet er avgjørende. Det gjør det mulig å teste og forfinne nye design raskt før man går over i masseproduksjon, noe som reduserer markedsføringstiden betraktelig. Denne metoden støtter et just-in-time-produksjonsmodell, minimerer avfall og lar produsenter tilpasse seg hurtig til forbrukerkrevninger. Notabelt har bilindustrien rapportert en reduksjon i designdefekter med opp til 40%, noe som viser effektiviteten til rask prototyping i forbedring av produksjonskvalitet og -effektivitet.

Tradisjonelle Prototyping-styrker i Strukturell Integritet

Tradisjonelle prototyper er framleis viktige i industriar som luftfart og byggnadsindustrien, der strukturell integritet ikkje er eit spørsmål om å diskutera. Denne tilnærminga produserer ofte modeller som nøyaktig speglar det endelige produktet si holdbarheit og styrke. Tradisjonelle prototyper utmerker seg under stresstesting, og understreker påliteligheten deira samanlikna med nokre raske prototyper. Ein studie viste at desse prototypene konsekvent viser overleg ytelse, som sørgar for robusthet som er viktig i høgsetningsmiljø.

Materialrestriktor i prototyping av raske iterasjonar

Selv om rask prototyping preget seg ved fleksibilitet, møter den likevel materialebegrensninger som kan påvirke de mekaniske egenskapene til prototyper. Visse materialer som brukes i rask prototyping kan kanskje ikke tåle spenninger like effektivt som metall i tradisjonelle prototyper, noe som kan begrense deres anvendelse i kravstilte miljøer. Tekniske gjennomganger understreker viktigheten av å forstå disse materialegenskapene, og det kreves en nøye balanse mellom designkreativitet og funksjonell nytte for å oppfylle virkelige forventninger.

Krav til verktøy og sammenligning av arbeidskostnader

Tradisjonell prototyping krever ofte en betydelig forhåndsinvesteringskostnad i verktøy, noe som stiller økonomiske utfordringer, spesielt for små bedrifter. Dessuten er arbeidskostnadene typisk høyere på grunn av den nødvendige ferdigheten og de utstrakte oppsettstidene. Hurtig prototyping reduserer derimot arbeidskostnadene gjennom automatisering, noe som forbedrer produksjonshastigheten og effektiviteten. Maskiner kan utføre flere oppgaver samtidig, noe som forenkler operasjonene og reduserer behovet for omfattende manuelt arbeid, gjørende det til en attraktiv valg for rask iterasjon og justering.

Velg Riktig Prototyping Metode

Prosjektskala og Tid-til-Marked Overveigelser

Å velge en passende prototyperingsmetode krever nøyaktig vurdering av prosjektets størrelse og nøyaktighet. For større prosjekter kan tradisjonell prototyping være fordelsfull på grunn av sin varighet og omsetningsprosess, som sikrer at komponentene er robuste nok til å klare tung bruk. Likevel, når tidsfristen er avgjørende, kommer rask prototyping til å stå som den foretrukne valget, spesielt for startups og industrier som trenger å svare raskt på kundenes behov. Forskning bekrefter at prosjekter med stramme tidsfrister ofte oppnår større suksess ved å bruke teknikker for rask prototyping, noe som letter designjusteringer og akselererer produktlanseringer.

Bransjespesifikke Anvendelser: Luftfart mot Forbrukergoder

Metode for prototyping varierer betydeleg mellom ulike bransjer, og gjenspelar dei ulike prioriteringane og standardane til kvar sektor. I romfart er tradisjonell prototyping ofte favorisert på grunn av evne til å oppfylla strenge krav til tryggleik og strukturell integritet. Denne industrien treng eit prototypt utstyr som tåler streng testprotokollar. Omvendt har industrisektoren for forbruksvarer nytte av rask prototyping, som gjer at selskapene kan vera lydjande mot markedsutfordringar og tilbakemeldingar frå forbrukarane. Industrianalysen viser at slike metodologiske skilnader har stor innverknad på produktutviklingsstrategiar, med at kvar sektor vel prototyping-metode som samsvarar med sine unike krav til tryggleik, fart og smidigheit.

Kostnads- og nytteanalyse for brukskonsumert bearbeiding

Å forstå kostnadsimplikasjonene ved ulike prototyperingsmetoder er avgjørende for effektiv ressursfordeling. Å gjennomføre en kostnysseanalyse hjelper til å bestemme den mest økonomisk lønnsomme valget basert på prosjektets volum og kompleksitet. Generelt sett er rask prototypering mer kostnadseffektiv for lavvolumeproduksjon, og gir betydelige økonomiske fordeler for selskaper som fokuserer på småskala tilpassede oppdrag. Tradisjonelle metoder blir imidlertid mer praktiske for storstilt produksjon. Finansielle innsikter viser at en grundig analyse kan føre til opp til 30% reduserte totalkostnader for prototypering, hvilket understreker viktigheten av strategisk planlegging i tilpassede maskineringssituasjoner.

Avanserte CNC-løsninger for prototyperingsbehov

Høy kvalitet CNC-masking for kobber mekaniske komponenter

CNC-skriving er avgjørende for å lage høy-nøyaktige messing mekaniske komponenter, spesielt når stramme toleranser er nødvendige. Denne avanserte produksjonsmetoden tilbyr store fordeler som forkorte leveringstider og lavere produksjonskostnader, noe som gjør den til en foretrukket valg for mekaniske prototyper. Bransjerapporter viser en voksende trend mot CNC-metoder fordi de forbedrer produktets varighet gjennom nøyaktige designprosesser.

Fem-akser tilpasset skriving for komplekse automobildele

Fem-aksisk tilpasset maskinering tilbyr usetlig fleksibilitet for å lage intrikate geometrier og komplekse former som kreves i moderne bilkomponenter. Denne teknologien reduserer antall nødvendige oppsett, noe som øker tids-effektiviteten og gir bedre nøyaktighet i prototyper. Statistiske data fra bilproduksjonen viser en avhengighet av fem-aksisteknikker for prototyping av høyklasse kjøretøykomponenter, noe som beviser dens avgjørende rolle.

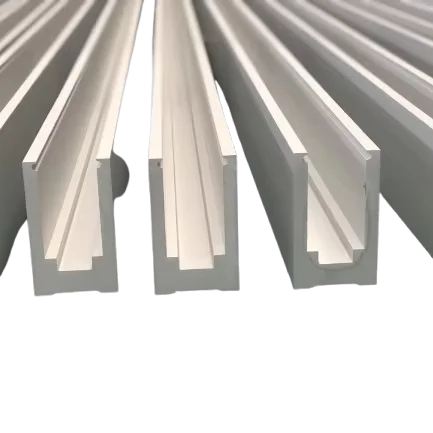

Nøyaktige aluminiumleggeri uttrekk tilbehør

Aluminiumlegeringstrusjon er ein robust og lett løysing som er ideell for prototyper på ulike felt som romfart og bilindustrien. Denne teknikken garanterer presisjon, gjer at han kan ha ein konstant ytelse og gjer han egnet for delar som treng strukturell integritet og redusert vekt. Data tyder på at luftfartssektoren ofte nyttar aluminiumstrusjonar på grunn av kostnadseffektiviteten og ytingsfordelane.

Mini CNC-delar for prototyping av medisinsk utstyr

Miniatyr-CNC-maskiner blir stadig viktigere i medisinsk utstyllingsnæring for å produsere små og høygradig detaljerte komponenter. Deres evne til å skape komplekse geometrier sørger for at produktene oppfyller strikte regelverk i medisinsk industri. Reguleringsmyndigheter understreker nødvendigheten av nøyaktige produksjonsprosesser for medisinske prototyper, og fordøyer økt bruk av miniatyr-CNC-teknologier.

Høy-toleranse aluminiumlegemessvingtjenester

Svingtjenester leverer høy toleranse som er avgjørende for nøyaktige komponenter i sektorer som luft- og romfart og bilindustri. Denne evnen til å opprettholde nøyaktige diameterer og overflatefullendelser møter kritiske prosjektspesifikasjoner effektivt. Bransjeundersøkelser viser at høy-toleranse-svinging har fått foretrakk for å produsere komponenter som krever nøyaktighet i dimensjoner og kvalitet.

Framtidens trender i prototyperingsteknologier

Integrasjon med smart produksjon (Industry 4.0)

Integrasjonen av rask prototypering med smart produksjon under Industry 4.0 representerer en skifte mot mer automatiserte og sammenkoblede prosesser. Denne kombinasjonen forsterker effektiviteten ved å koble reeltidsdatainnsamling med prototypetesting, hvilket forenkler iterasjoner og justeringer. Med smarte teknologier i produsentmiljøer kan bedrifter oppnå et mer responstrukt og tilpasset prototyperingsprosess. Ekspertanalyser forutsetter at selskaper som utnytter smarte produksjonsløsninger kan forbedre produktiviteten sin med over 20 %, noe som markerer en betydelig forbedring i effektiviteten og resultatene av prototypering.

Bærekraftige materialer i rask prototyperingstjenester

Drivkrefta for bærekraft i prototyping fører til økt bruk av miljøvennlige materialer. Denne endringen innebærer å overtta gjenbrukte og bio-baserte stoffer, som hjelper til å minimere miljøpåvirkning uten å kompromittere ytelse. Ved å inkorporere slike materialer i prototyping kan selskaper justeres med globale grønne initiativer. Nylig forskning viser en markedstrend mot bærekraftige materialer, med prognoser som forutsier en 30% stigning i deres adoptering de neste fem årene. Dette bidrar ikke bare til miljøbevaring, men oppfyller også konsumentenes krav om mer miljøbevisste praksiser i produksjonen.

Hybridtilnærminger som kombinerer begge metoder

Å kombinere fordelen med både rask og tradisjonell prototyperingsmetoder kommer til å være en avgjørende strategi for å forbedre effektiviteten og opprettholde kvaliteten. Hybridprototyping lar deg ha rask utviklingsiterasjon med den strukturelle tryggheten som er typisk for tradisjonelle teknikker. Dette skaper en balance som gir fleksibilitet i produktutviklingsprosesser. Bransjeeksperter argumenterer for at slike integrerende tilnærminger kan føre til betydelige tidsbesparelser og reduserte produksjonskostnader, til fordel for selskaper ved å optimere prototyperingsfasen samtidig som de sikrer holdbarhet og funksjonalitet.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK