Postępy w dziedzinie części wykonywanych metodą CNC: precyzja i efektywność w nowoczesnym produkcji

Rozumienie postępów w obsłudze części obróbkowych CNC do nowoczesnej produkcji

Obróbka CNC, czyli obróbka komputerowo-liczno sterowana, oznacza znaczącą transformację w nowoczesnej produkcji poprzez wykorzystanie technologii komputerowej do precyzyjnego i wydajnego sterowania maszynami. Przejście od ręcznych procesów obróbki do obróbki CNC pozwoliło producentom osiągnąć niezrównaną spójność i znacznie zmniejszyło ludzkie błędy w środowiskach produkcyjnych. Postęp ten jest kluczowy w branżach wymagających precyzyjnej produkcji, takich jak produkcja części samochodowych, gdzie niewielkie odchylenia mogą prowadzić do znacznych problemów jakościowych.

Kluczowe technologie, które ilustrują tę ewolucję, obejmują przemianę z pracochłonnych systemów kart do wyrafinowanych maszyn wieloosiowych. Maszyny te wykorzystują obecnie oprogramowanie CAD/CAM do produkcji skomplikowanych części o wysokim stopniu dokładności. Przejście to nie tylko zwiększa możliwości maszyny, ale także głębiej integruje technologię CNC w procesach precyzyjnego wytwarzania blach metalowych, co jeszcze bardziej zwiększa jakość i szybkość produkcji. Nieustanna ewolucja obróbki CNC odzwierciedla szerszy trend branżowy w kierunku automatyzacji.

Z historycznego punktu widzenia rozwój technologii CNC był równoległy z rosnącym zapotrzebowaniem na wyższą jakość w takich sektorach jak lotnictwo, motoryzacja i elektronika użytkowa. Integracja obróbki CNC podkreśla dążenie producentów do osiągnięcia bardziej rygorystycznych standardów produkcji. Innowacja ta stanowi również odpowiedź na presję konkurencyjną wymagającą wysokiej wydajności i precyzyjnych wyników. W miarę postępu przemysłu, znaczenie obróbki CNC w utrzymaniu wysokich standardów, zmniejszaniu odpadów i zwiększaniu przepustowości staje się coraz bardziej widoczne, tworząc podstawy dla ciągłych innowacji w szybkim prototypowaniu i innych zaawansowanych technikach produkcyjnych

Rola automatyzacji w obróbce CNC

Włączenie zaawansowanej robotyki do obróbki CNC zmienia krajobraz produkcji, umożliwiając automatyzację rutynowych zadań i ułatwiając szybsze cykle produkcyjne. W miarę jak te automatyczne systemy stają się coraz bardziej zintegrowane, maszyny CNC mogą obsługiwać złożone projekty z niezrównaną spójnością, minimalizując w ten sposób błędy i ograniczając marnotrawstwo materiałów. Dokładność, jaką zapewnia automatyzacja robotyczna, jest szczególnie korzystna w przemyśle wymagającym wysokiej dokładności i powtarzalności.

Produkcja czerpie znaczące korzyści z zautomatyzowanych procesów CNC, oferując takie zalety, jak zmniejszone koszty pracy, zwiększona wydajność i zwiększone bezpieczeństwo w miejscu pracy poprzez ograniczenie udziału człowieka w potencjalnie niebezpiecznych zadaniach. Automatyzacja nie tylko zwiększa wydajność produkcji, ale zapewnia również bezpieczniejsze środowisko pracy, przy czym maszyny wykonują zadania, które mogą stwarzać zagrożenie dla pracowników. Na przykład, zgodnie z danymi branżowymi, automatyczne urządzenia odnotowały wzrost wydajności o 20%, co podkreśla przewagę konkurencyjną, jaką automatyzacja może zaoferować przedsiębiorstwom w bardzo konkurencyjnym sektorze produkcyjnym.

Dzięki integracji robotyki i automatyzacji firmy mogą osiągnąć wyższą precyzję i wydajność, spełniając rygorystyczne standardy ustalone przez takie sektory jak produkcja części samochodowych i precyzyjna produkcja blach metalowych. Automatyzacja nie jest więc tylko trendem technologicznym, ale konieczną ewolucją w produkcji, która zapewnia zarówno postęp ekonomiczny, jak i operacyjny.

Sztuczna inteligencja i uczenie maszynowe w obróbce CNC

Integracja sztucznej inteligencji i uczenia się maszynowego z obróbką CNC zapowiada nową erę zwiększonej wydajności i wydajności. Wdrożenie technologii konserwacji predykcyjnej, zasilanej sztuczną inteligencją, stanowi znaczący postęp, ponieważ przewiduje awarie sprzętu przed ich wystąpieniem, skutecznie zmniejszając czas przestojów i związane z nimi koszty naprawy. Takie przewidywanie pozwala firmom utrzymać ciągłość działalności, ostatecznie zachowując zasoby i zwiększając niezawodność.

Efektywność operacyjna znacznie się poprawia, gdyż algorytmy uczenia maszynowego dokładnie analizują dane operacyjne. Algorytmy te identyfikują możliwości usprawnienia przepływów pracy, zwiększenia przepustowości i optymalizacji ogólnego procesu produkcyjnego. Badanie wzorców i anomalii pozwala na uzyskanie praktycznych informacji, które poprawiają działalność i zwiększają wydajność.

Ponadto sztuczna inteligencja ułatwia monitorowanie w czasie rzeczywistym części obróbkowych CNC, zapewniając dokładną kontrolę jakości i spójność w produkcjach. Zdolność ta pozwala szybko rozwiązywać problemy i utrzymywać rygorystyczne standardy jakości, które są kluczowe w branżach wymagających precyzyjnego obróbki, takich jak części samochodowe i sektor lotniczy.

Badania wykazały, że procesy oparte na sztucznej inteligencji przyczyniają się do poprawy wydajności przekraczającej 15% w warunkach produkcyjnych. Ta znacząca zmiana podkreśla kluczową rolę, jaką AI i uczenie maszynowe odgrywają w utrzymaniu konkurencyjności w obszarze obróbki CNC. Ponieważ przemysł koncentruje się na zwiększaniu wydajności i utrzymaniu przewagi konkurencyjnej, przyjęcie tych technologii jest nie tylko korzystne, ale niezbędne.

Innowacje w zakresie materiałów i narzędzi do obróbki CNC

Pojawienie się zaawansowanych materiałów, takich jak kompozyty i stopy o wysokiej wytrzymałości, miało głęboki wpływ na obróbkę CNC, ułatwiając produkcję lżejszych, ale trwalszych komponentów. Materiały te umożliwiły producentom tworzenie części o wyższym stosunku siły do wagi, niezbędnych do zastosowań wymagających wysokich osiągów i trwałości. Ponadto innowacje te napędzają postępy w takich sektorach, jak produkcja części samochodowych i precyzyjna produkcja blach metalowych.

Nowe narzędzia do cięcia, zwłaszcza te pokryte diamentem lub węglem, zrewolucjonizowały procesy obróbki CNC, zwiększając wydajność narzędzi i wydłużając ich żywotność. Powierzchnia ta zmniejsza częstotliwość wymiany narzędzi, skracając czas utrzymania i koszty. Takie ulepszenia są niezbędne w branżach, w których kluczowa jest ciągła produkcja, umożliwiająca nieprzerwane działanie i zwiększającą wydajność obróbki.

Wzrost materiałów i narzędzi pozwala na lepszą stabilność termiczną i odporność na zużycie, zapewniając wyższą precyzję i dłuższą trwałość części obrobionych. W procesach obróbki CNC, w których wykorzystuje się zoptymalizowane kombinacje materiałów i narzędzi, można osiągnąć poprawę wydajności nawet o 30%, jak wskazują dane. Takie ulepszenia podkreślają kluczową rolę, jaką postęp w nauce materiałowej odgrywa w nowoczesnych zastosowaniach CNC, posuwając granice tego, co można osiągnąć w szybkim prototypowaniu i produkcji.

Sekcja produktów: Precyzyjne części sprzętowe CNC

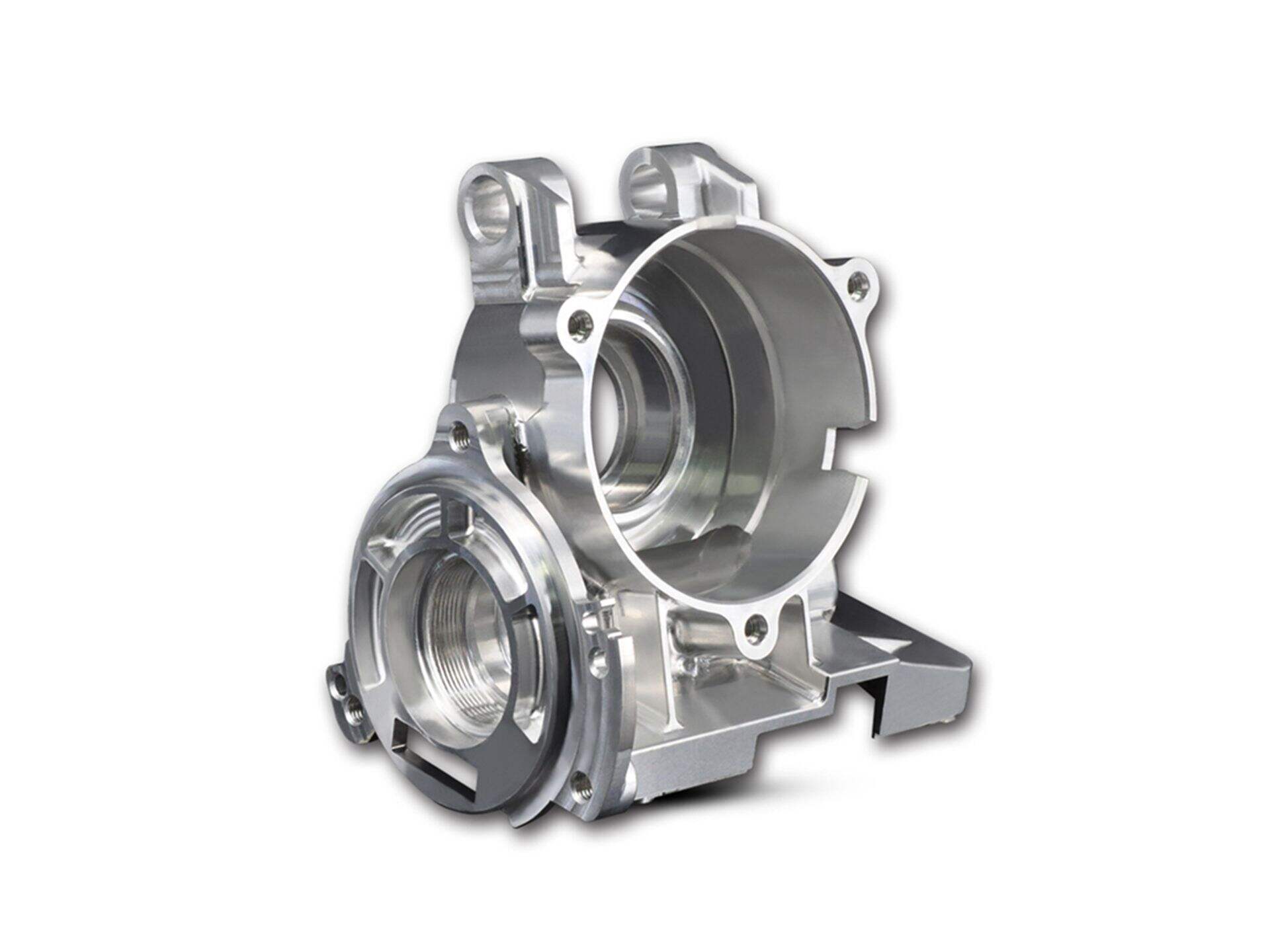

Komponenty do dostosowania do potrzeb wytwarzane przy użyciu obróbki CNC są coraz bardziej niezbędne w różnych zastosowaniach przemysłowych ze względu na ich zdolność do spełniania specyficznych wymagań klienta w zakresie dopasowania i funkcjonalności. Dostosowalność obróbki CNC pozwala na produkcję precyzyjnych części, które mogą być dostosowywane do różnych gałęzi przemysłu, w tym motoryzacji, lotnictwa i elektroniki. Ta wszechstronność zapewnia, że każdy komponent może być wykonany zgodnie z dokładnymi specyfikacjami, co stanowi kluczową zaletę dla przedsiębiorstw potrzebujących rozwiązań na miarę.

Utrzymanie wysokiej jakości standardów produkcyjnych ma zasadnicze znaczenie dla zapewnienia, że wszystkie obrobione części CNC są zgodne ze ścisłymi przepisami i specyfikacjami klienta. Zobowiązanie do zapewnienia jakości sprzyja niezawodności w użytkowaniu i zapewnia klientom trwałość i wydajność części w wymagających warunkach. Dzięki wykorzystaniu najnowocześniejszej technologii CNC producenci mogą konsekwentnie produkować części spełniające i przekraczające standardy branżowe.

Możliwość nowoczesnych maszyn CNC do ułatwiania skomplikowanych projektów i złożonych geometrii wspiera szybkie prototypowanie i zwinne reakcje produkcyjne. Ta adaptacyjność w projektowaniu i precyzja w wykonaniu sprawia, że obrobione części CNC są niezbędne w szybkich sektorach, takich jak produkcja części samochodowych i precyzyjna produkcja blach metalowych. Dzięki technologii CNC przedsiębiorstwa mogą szybko zmieniać kierunek, aby spełniać wymagania rynku, zachowując jednocześnie wysoką precyzję i standardy jakości.

Części obrobione CNC, takie jak Części sprzętu obróbki CNC precyzyjnej , zapewniają dostosowane rozwiązania do zastosowań przemysłowych i handlowych. Te dostosowywalne części wyróżniają się precyzją i trwałością, co czyni je idealnym wyborem dla skomplikowanych wymagań produkcyjnych.

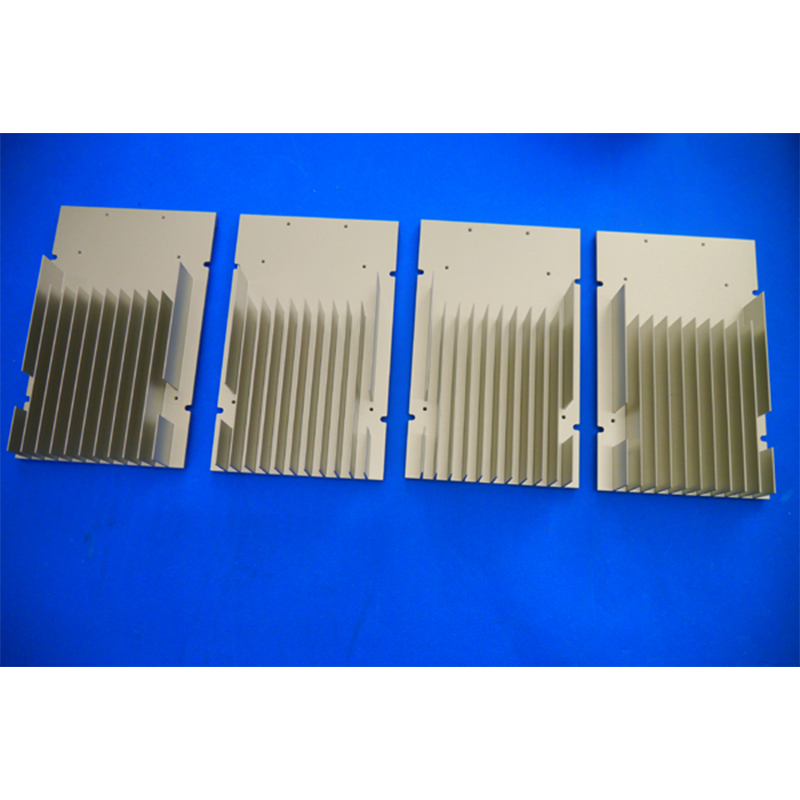

Sekcja produktów: 100 zestawów Aluminium 6061 Precyzyjne obróbki CNC

Aluminium 6061, znane ze swoich doskonałych właściwości mechanicznych, jest idealnym wyborem dla precyzyjnych obróbek CNC. Ten wysokiej jakości materiał zapewnia wyjątkową wytrzymałość i trwałość, niezbędne do skutecznego rozpraszania ciepła w zastosowaniach chłodzących elektroniki. Dzięki utrzymywaniu optymalnej temperatury pracy, te pochłaniacze ciepła odgrywają kluczową rolę w zwiększaniu wydajności i długowieczności komponentów elektronicznych.

Trwałość i wydajność tych ciepłoodchwyty jest kluczowa, ponieważ ich konstrukcja zapewnia wydajną przewodność cieplną. Takie dokładne wytwarzanie jest niezbędne do utrzymania idealnej temperatury, a tym samym zapobiegania przegrzaniu i wydłużania żywotności urządzeń elektronicznych. Dzięki precyzyjnemu obróbce CNC, te ciepłoodporniki osiągają dokładne wymiary i gładkie wykończenia, umożliwiając płynną integrację z różnymi systemami.

Produkcja 100 zestawów w jednej partii pokazuje skalowalność procesów obróbki CNC. Ta możliwość jest bezcenna zarówno w przypadku produkcji na małą, jak i dużą skalę, oferując producentom elastyczność w zakresie spełniania różnorodnych wymagań projektowych. Ponadto zakupy hurtowe często prowadzą do zwiększenia efektywności kosztów, a dostawcy oferują zniżki, które mogą znacznie obniżyć koszty produkcji. Ta korzyść ekonomiczna pozwala producentom utrzymać konkurencyjną cenę przy jednoczesnym zapewnieniu wysokiej jakości produktów.

Przyszły krajobraz obróbki CNC: trendy i oczekiwania

Integracja produkcji dodatków z tradycyjnym obróbką CNC jest rewolucyjnym trendem kształtującym przyszłość produkcji. Takie podejście hybrydowe umożliwia dostosowanie do specyficznych potrzeb klientów poprzez połączenie precyzji obróbki CNC z wydajnością druku 3D. Zmiana ta nie tylko zwiększa elastyczność, ale także rozszerza możliwości procesów produkcyjnych, umożliwiając tworzenie złożonych części, których wytwarzanie niegdyś było trudne.

Jednocześnie synergia między technologiami CNC i IoT toruje drogę do powstania inteligentnych fabryk. W takich warunkach maszyny mogą komunikować się i optymalizować przepływy pracy produkcyjnej bezproblemowo, znacząco zwiększając wydajność. Dzięki wykorzystaniu danych w czasie rzeczywistym producenci mogą osiągnąć inteligentniejszą wydajność operacyjną i zminimalizować czas przestojów. Integracja IoT z obróbką CNC jest przykładem zaangażowania branży w rozwój inteligentniejszych, bardziej autonomicznych środowisk produkcyjnych.

Przewidywane przyszłe trendy obejmują również większe poleganie na podejmowaniu decyzji opartych na danych i analizie w czasie rzeczywistym w celu optymalizacji procesów produkcyjnych. Do 2025 r. w raportach przewiduje się, że w branżach stosujących te zaawansowane technologie wzrośnie wydajność o nawet 30%. Podkreśla to transformacyjny potencjał związany z połączeniem najnowocześniejszych technologii w celu przedefiniowania krajobrazu obróbki CNC i produkcji w ogóle. Integracja takich trendów oznacza znaczącą ewolucję w sektorze, wyznaczając nowe standardy efektywności i innowacyjności.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK