Różne rodzaje obróbki CNC i ich zastosowania

Zrozumienie obróbki CNC: definicja i podstawy

Obróbka CNC lub obróbka komputerowa jest zaawansowanym procesem, w którym komputery kierują narzędziami maszynowymi do wytwarzania precyzyjnych komponentów z specyfikacji projektowych. To nowoczesne podejście pozwala na systematyczne i dokładne usuwanie materiału z surowych części roboczych, skutecznie przekształcając model cyfrowy w namacalną część. Główną zaletą jest jego zdolność do produkcji precyzyjnych i skomplikowanych części, które mogą być trudne lub niemożliwe do osiągnięcia za pomocą ręcznego obróbki. Przemysły takie jak lotnictwo, przemysł motoryzacyjny i medyczny w dużym stopniu polegają na obróbce CNC ze względu na jego niezrównaną precyzję i wydajność.

Korzenie technologii CNC sięgają lat 40. i 50. XX wieku, ewoluując z początkowych metod maszyn sterowanych numerycznie (NC), które wykorzystywały taśmy do instrukcji. Wprowadzenie technologii komputerowej oznaczało znaczący skok w kierunku tych systemów, przekształcając ręczne operacje maszynowe w automatyczne procesy. Ten skok nie tylko zwiększył dokładność, ale również znacząco zwiększył poziom automatyzacji, rewolucjonizując w ten sposób praktyki produkcyjne poprzez zmniejszenie błędów ludzkich i zwiększenie prędkości produkcji. Obecnie obróbka CNC jest filarem nowoczesnej produkcji, ciągle przekraczając granice technologicznych możliwości.

Główne elementy maszyn CNC

Zrozumienie podstawowych komponentów maszyn CNC jest niezbędne do zrozumienia ich funkcjonalności i wydajności w produkcji. Jednostka sterowania maszyną (MCU) pełni rolę krytycznego elementu, pełniąc rolę "mózgu" maszyny CNC. Przetwarza on kod wejściowy, często w postaci kodu G lub M, i przetwarza go w precyzyjne instrukcje ruchu dla maszyny. Konwersja ta ma kluczowe znaczenie dla osiągnięcia dokładności i precyzji wymaganej w operacjach CNC. MCU zarządza również funkcjami pomocniczymi, takimi jak przepływ płynu chłodniczego i działanie wrzeciona, które są integralną częścią procesu obróbki.

Urządzenia wejściowe w maszynach CNC ułatwiają projektowanie i wprowadzanie poleceń. Obejmują one urządzenia takie jak klawiatury, myszy i zaawansowane interfejsy dotykowe. Systemy te umożliwiają operatorom płynne przekazywanie projektów i poleceń operacyjnych do maszyny, zapewniając, że MCU otrzymuje dokładne instrukcje skutecznej pracy. Dokładne wprowadzanie danych jest niezbędne do zapewnienia, że operacje maszyny są zgodne z zamierzoną specyfikacją projektu, minimalizując błędy i optymalizując wydajność.

System napędowy odpowiada za ruch fizyczny w maszynach CNC, napędzając ruch narzędzia cięcia. System ten obejmuje silniki i śruby kulkowe, które współpracują, aby przesuwać narzędzie w określonych kierunkach. W połączeniu z systemem napędowym mechanizmy zwrotne są kluczowe dla utrzymania precyzji. Systemy zwrotnej informacji stale monitorują pozycję narzędzia i inne parametry operacyjne, przekazując dane z powrotem do MCU. Wykorzystanie urządzenia MCU w celu monitorowania jego działania w czasie rzeczywistym pozwala na dokonywanie niezbędnych dostosowań, zapewniając dokładność procesu obróbki, nawet w przypadku złożonych projektów. Komponenty te współpracują ze sobą, tworząc zsynchronizowany system, który określa podstawowe funkcjonowanie maszyn CNC.

Rodzaje obróbki CNC: przegląd

W świecie obróbki CNC dostępne są różnorodne maszyny przeznaczone do wykonywania określonych zadań z precyzją. maszyny frezowe CNC Są to jedne z najbardziej wszechstronnych, wykorzystujących obróżki do miętania różnych materiałów w precyzyjne kształty. Maszyny te są zdolne do obsługi zarówno prostych, jak i złożonych geometrii, co jest idealne dla takich gałęzi przemysłu, jak lotnictwo i motoryzacja, gdzie precyzja jest najważniejsza. Dzięki zastosowaniu wielosiowych konfiguracji, tworzą skomplikowane projekty z minimalnym marnotrawieniem materiałów.

Maszyny do obrócenia CNC są zaprojektowane do wykonywania części cylindrycznych, ekspertyzyjnie obracając przedmiot obróbki przeciwko narzędziom do cięcia w celu osiągnięcia precyzyjnych wymiarów i wykończeń. Proces ten doskonale sprawdza się w produkcji części takich jak wały i buchy, powszechnie stosowanych w sektorze motoryzacyjnym i lotniczym. Maszyny obrotowe działają efektywnie zarówno na płaszczyźnie pionowej, jak i poziomej, dostosowując się do różnych wymagań obróbki.

Dla tych, którzy chcą obsługiwać materiały takie jak drewno, plastik czy kompozyty, Routery CNC i cięcia laserowe dostarczyć idealne rozwiązanie. Maszyny te doskonale wykonują skomplikowane wzory i cięcia z wysoką wydajnością. Routery CNC są specjalnie zaprojektowane do szczegółowej pracy 3D, często stosowane w produkcji złożonych wzorów, podczas gdy lasery do cięcia wykorzystują skupione wiązki do czystych, precyzyjnych cięć, idealne do cięcia i grawerowania. Ta uniwersalność sprawia, że są niezbędne w takich branżach jak branża branżowa i biżuteria, gdzie precyzja i szczegóły są kluczowe.

Stosowanie obróbki CNC w nowoczesnej produkcji

Obróbka CNC ma kluczowe znaczenie w przemyśle motoryzacyjnym, gdzie zapewnia produkcję złożonych komponentów o wysokiej precyzji. Technologia ta jest niezbędna do produkcji części silnika, zespołów podwozia i innych skomplikowanych elementów wymagających dokładności nawet do najmniejszych tolerancji. Dokładność, jaką zapewnia obróbka CNC, nie tylko zwiększa wydajność, ale także niezawodność i bezpieczeństwo części samochodowych.

Produkcja lotnicza w dużym stopniu opiera się na obróbce CNC w celu spełnienia rygorystycznych standardów bezpieczeństwa i niezawodności. W tej branży często wymagane są tolerancje nawet 0,001 cali, co procesy CNC mogą osiągnąć konsekwentnie. Dokładność ta jest kluczowa w produkcji części takich jak łopaty turbiny i podwozie lądowe, gdzie nawet najmniejsze odchylenia mogą mieć znaczące skutki dla bezpieczeństwa i wydajności statków powietrznych.

W sektorze produkcji wyrobów medycznych obróbka CNC zapewnia dokładność i powtarzalność niezbędne do opracowania skomplikowanych części, takich jak instrumenty chirurgiczne i implanty. Komponenty te muszą spełniać wysokie standardy precyzji i biokompatybilności w celu zapewnienia bezpieczeństwa pacjentów i skutecznego leczenia medycznego. Zdolność obróbki CNC do wytwarzania niestandardowych implantów dostosowanych do indywidualnych pacjentów podkreśla jej znaczenie w rozwoju spersonalizowanych rozwiązań medycznych.

Pokaz produktu: Przykłady części obróbkowych CNC

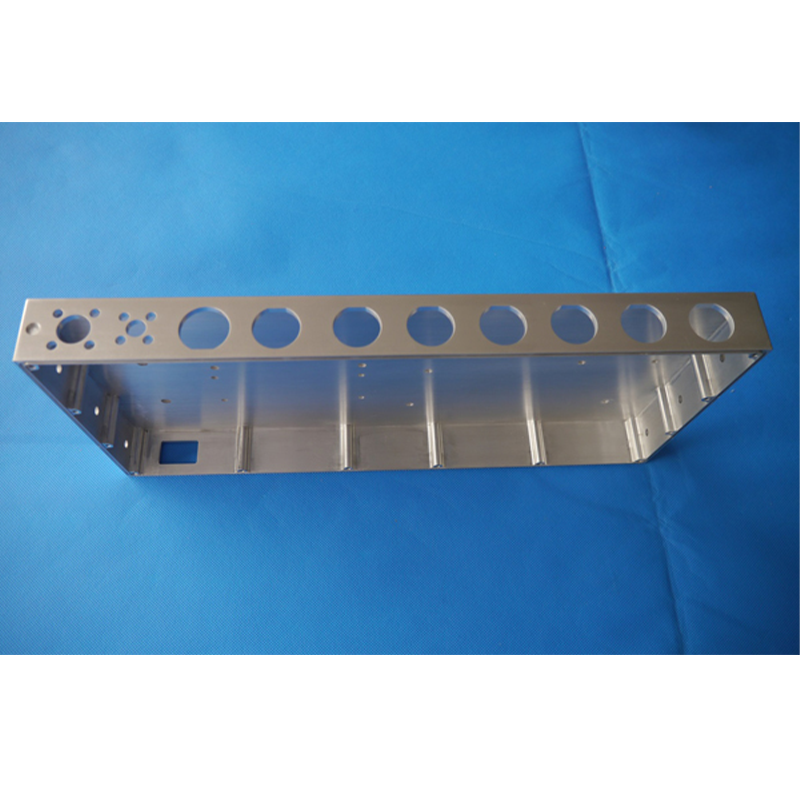

Włączenie obróbki CNC do produkcji komponentów krytycznych wyraźnie wykazuje 150 zestawów precyzyjnych części obróbkowych CNC do infrastruktury bezprzewodowej w Anglii - Nie. Części te podkreślają zdolność obróbki CNC do produkcji dużych ilości trwałych komponentów, które spełniają rygorystyczne wymagania sieci komunikacji bezprzewodowej. Dokładność i trwałość są najważniejsze, zapewniając płynną integrację z systemami bezprzewodowymi.

Podobnie, 100 zestawów aluminium 6082 części ramy obróbki CNC do urządzenia interfonu wideo w USA Podkreślić możliwość adaptacji obróbki CNC w elektroniki. Wykonane z stopów aluminium 6082, te części ramy zapewniają równowagę siły, trwałości i lekkiej wagi, kluczowe dla interkomów wideo. To pokazuje rolę obróbki CNC w dostarczaniu komponentów odpowiadających precyzyjnym potrzebom nowoczesnych urządzeń elektronicznych.

Co więcej, Usługi obróbki na zamówienie dla obróbki CNC Przedsiębiorstwa mają możliwość pozyskania komponentów dostosowanych do ich potrzeb operacyjnych. Dostosowanie poprzez obróbkę CNC zapewnia elastyczność, umożliwiając firmom spełnienie określonych kryteriów technicznych i wydajności, zachęcając do innowacji i wydajności w różnych gałęziach przemysłu.

Korzyści i wyzwania z obróbki CNC

Obróbka CNC oferuje znaczne zalety, takie jak zwiększona wydajność, spójna jakość produktu i zdolność do tworzenia skomplikowanych kształtów, które są niemożliwe z ręcznych metod. Integracja sterowania komputerowego pozwala na precyzyjne wykonanie złożonych projektów, co prowadzi do znacznego zwiększenia wydajności produkcji. Na przykład procesy CNC mogą utrzymywać wysoką precyzję i powtarzalność, co jest kluczowe dla przemysłu wymagającego ścisłych tolerancji i skomplikowanych szczegółów, takich jak urządzenia lotnicze i medyczne.

Jednakże obróbka CNC niesie ze sobą również wyzwania, w tym konieczność regularnej konserwacji maszyny i możliwość błędów w programowaniu. Do zarządzania i rozwiązywania problemów z operacjami CNC niezbędne są wykwalifikowani operatorzy, którzy zapewniają optymalne działanie maszyn i rozwiązują wszelkie problemy. Ponadto wysoki poziom wymaganej precyzji często przekłada się na krzywą uczenia się operatorów, ponieważ muszą opanować zarówno techniczne, jak i praktyczne aspekty programowania CNC i zarządzania maszyną. Czynniki te podkreślają znaczenie kompleksowego szkolenia i ciągłego rozwoju umiejętności w środowiskach obróbki CNC.

Przyszłe trendy technologii obróbki CNC

Postęp w dziedzinie automatyki i sztucznej inteligencji toruje drogę do wysoce wydajnych i dokładnych procesów obróbki CNC. Technologie te obiecują znacznie zmniejszyć ludzkie błędy, zwiększyć wydajność i usprawnić operacje. Dzięki wykorzystaniu sztucznej inteligencji maszyny CNC mogą optymalizować ścieżki narzędzi i przewidywać potrzeby konserwacji, minimalizując w konsekwencji czas przestojów i poprawiając ogólny przepływ pracy obróbki.

Integracja IoT z produkcją rewolucjonizuje sposób monitorowania i sterowania maszynami CNC. Internet rzeczy umożliwia gromadzenie i analizę danych w czasie rzeczywistym, co pozwala na inteligentniejsze procesy produkcyjne. Ta łączność pozwala na lepsze praktyki konserwacji, ponieważ maszyny mogą ostrzegać operatorów o potencjalnych problemach, zanim staną się krytyczne. Te technologie razem przekształcają obróbkę CNC w bardziej inteligentny i adaptacyjny proces produkcyjny.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK