Szybkie prototypowanie vs. tradycyjne prototypowanie: analiza porównawcza

Podstawowe Różnice między Szybkim a Tradycyjnym Prototypowaniem

Prędkość i Efektywność Czasu w Nowoczesnej Produkcji

Szybkie prototypowanie oferuje wyjątkową prędkość i efektywność czasową w porównaniu do tradycyjnych metod produkcji. Ten innowacyjny podejście umożliwia szybsze iteracje, często kończąc prototyp w zaledwie kilka dni zamiast tygodni lub miesięcy, które są typowe dla tradycyjnego prototypowania. Dzięki szybkiemu prototypowaniu firmy doświadczają skrócenia cykli rozwoju o około 30-50%, znacząco przyspieszając wejście na rynek. W przeciwieństwie do tego, tradycyjne prototypowanie obejmuje przedłużone procesy produkcyjne, opóźniając przejście produktu od koncepcji do realizacji. Przyjęcie szybkiego prototypowania nie tylko skraca czasy oczekiwania, ale również daje przewagę konkurencyjną w dynamicznych branżach, gdzie prędkość jest kluczowa.

implikacje kosztów: krótkoterminowa produkcja w porównaniu z masowym produktem

Implikacje kosztów między szybkim a tradycyjnym prototypowaniem wahają się w zależności od objętości produkcji. Szybkie prototypowanie jest znacznie bardziej opłacalne przy produkcji w małej serii, zwłaszcza gdy wymagane są wielokrotne iteracje i stałe modyfikacje. W przemyśle, takim jak produkcja części samochodowych, szybkie prototypowanie może znacząco obniżyć koszty, jeśli potrzebne jest mniej niż 100 sztuk. Jednak w przypadku produkcji masowej tradycyjne metody produkcyjne stają się gospodarcze ze względu na niższe koszty jednostkowe po początkowych inwestycjach w narzędzia. Wysokie koszty początkowe związane z tworzeniem form i narzędzi w tradycyjnym prototypowaniu mogą być uzasadnione w sytuacjach dużych objętości produkcji, co czyni je preferowaną opcją dla dużych serii produkcyjnych.

Elastyczność projektowa i złożoność geometryczna

Szybkie prototypowanie wyróżnia się swoją niezwykłą elastycznością projektową i zdolnością do obsługi złożonych geometrii z łatwością. Techniki takie jak druk 3D pozwalają na tworzenie skomplikowanych projektów bez ponoszenia znacznych kosztów związanych zazwyczaj z metodami tradycyjnymi. Metodologie szybkiego prototypowania pozwalają na płynne dostosowywanie projektu dzięki ich elastycznemu charakterowi, co stanowi ostry kontrast do sztywnych ograniczeń projektowych często spotykanych w tradycyjnym prototypowaniu. Ta elastyczność okazuje się szczególnie korzystna, gdy innowacja i kreatywność projektowa są kluczowe, umożliwiając projektantom badanie bardziej awangardowych koncepcji bez ograniczeń wynikających z tradycyjnych metod produkcji.

Wielofunkcyjność materiałów w fabricacji blach metalowych

Szybkie prototypowanie obsługuje imponującą różnorodność materiałów, rozszerzając horyzonty dla dostosowanych zastosowań w różnych przemyłach. W przeciwieństwie do metod tradycyjnych, które często są ograniczone przez wymagania związane z narzędziami i ograniczoną użyteczność materiałów, szybkie prototypowanie ułatwia korzystanie z różnorodnych materiałów, takich jak plastiki, metale i kompozyty. Według szacunków branżowych, szybkie prototypowanie może efektywnie obsługiwać nawet do 50 różnych typów materiałów, oferując poziom versatilego wyboru materiałów, którego metody tradycyjnej produkcji blach metalowych nie mogą dorównać. Ta elastyczność w wyborze materiału jest kluczowa dla innowatorów, którzy chcą pchać granice tego, co jest możliwe w nowych projektach produktów i ich zastosowaniach.

Przewagi i ograniczenia każdej metody

Korzyści szybkiego prototypowania w produkcji części samochodowych

Szybkie prototypowanie oferuje istotne korzyści w produkcji części samochodowych, gdzie prędkość i elastyczność są kluczowe. Pozwala na szybkie testowanie i doskonalenie nowych projektów przed przystąpieniem do masowego produkcji, co znacząco skraca czas wprowadzenia produktu na rynek. Ta metoda wspiera model produkcji just-in-time, minimalizując marnotrawstwo i pozwalając producentom na szybkie dostosowywanie się do popytu konsumentów. Zauważalnie przemysł samochodowy zgłosił spadek wad projektowych o do 40%, co potwierdza skuteczność szybkiego prototypowania w poprawie jakości i efektywności produkcji.

Siły tradycyjnego prototypowania w integralności strukturalnej

Traficzne prototypowanie pozostaje kluczowe w przemyśle, takim jak lotnictwo i budownictwo, gdzie integralność strukturalna jest nieuboczona. Ten sposób często generuje modele, które dokładniej odzwierciedlają trwałość i siłę ostatecznego produktu. Traficzne prototypy lepiej radzą sobie podczas testów wytrzymałościowych, co podkreśla ich niezawodność w porównaniu z niektórymi szybkimi prototypami. Badanie wykazało, że te prototypy spójnie prezentują wyższą wydajność, zapewniając odporność niezbędną w środowiskach o wysokim ryzyku.

Ograniczenia materiałów w szybkich iteracjach prototypowych

Szybkie prototypowanie jest elastyczne, ale napotyka ograniczenia materialne, które mogą mieć wpływ na właściwości mechaniczne prototypów. Niektóre materiały stosowane w szybkim prototypowaniu mogą nie wytrzymać naprężenia tak skutecznie jak metale w tradycyjnych prototypach, co może ograniczyć ich zastosowanie w wymagających warunkach. Przeglądy techniczne podkreślają znaczenie zrozumienia tych właściwości materiału, co wymaga ostrożnej równowagi między kreatywnością projektową a użytecznością funkcjonalną, aby spełnić oczekiwania w świecie rzeczywistym.

Wymagania dotyczące narzędzi i porównanie kosztów pracy

Trafna prototypowanie często wymaga znacznego wstępnego inwestycji w narzędzia, co stanowi wyzwania finansowe, zwłaszcza dla małych firm. Ponadto koszty pracy są zazwyczaj wyższe ze względu na wymagane wyrobne rzemiosło i dłuższe czasy przygotowań. Szybkie prototypowanie, z drugiej strony, obniża koszty pracy dzięki automatyzacji, poprawiając prędkość i efektywność produkcji. Maszyny mogą wykonywać wiele zadań jednocześnie, upraszczając operacje i zmniejszając potrzebę rozbudowanego ręcznego działania, co czyni je atrakcyjną opcją dla szybkich iteracji i dostosowań.

Wybór odpowiedniej metody prototypowania

Uwagi dotyczące skali projektu i czasu wprowadzenia na rynek

Wybór odpowiedniej metody prototypowania wymaga starannej analizy rozmiaru projektu i jego pilności. W przypadku większych projektów, tradycyjne prototypowanie może okazać się korzystne ze względu na swoja trwałość i dokładny proces, co gwarantuje, że komponenty są wystarczająco mocne, aby wytrzymać intensywne użycie. Jednakże, gdy czas wprowadzenia produktu na rynek jest kluczowy, szybkie prototypowanie staje się preferowaną opcją, zwłaszcza dla startupów i branż, które muszą szybko reagować na potrzeby konsumentów. Badania potwierdzają, że projekty ograniczone ściślejszymi harmonogramami częściej osiągają sukces dzięki wykorzystaniu technik szybkiego prototypowania, umożliwiających szybkie modyfikacje projektowe i przyspieszenie wprowadzania produktów na rynek.

Branżowe zastosowania: lotnictwo kosmiczne kontra produkty konsumpcyjne

Metody prototypowania różnią się znacząco między przemysłami, odzwierciedlając różne priorytety i standardy każdego sektora. W przemyśle lotniczym często preferuje się tradycyjne prototypowanie ze względu na jego zdolność do spełnienia surowych wymagań dotyczących bezpieczeństwa i integralności strukturalnej. Ten przemysł wymaga prototypów, które mogą wytrzymać ścisłe protokoły testowe. Natomiast w przemyśle towarów konsumpcyjnych korzysta się z szybkiego prototypowania, co pozwala firmom na reagowanie na trendy rynkowe i opinie konsumentów. Analiza branżowa pokazuje, że takie różnicowanie metod ma duży wpływ na strategie rozwoju produktów, przy każdym sektorze wybiera metodologie prototypowania dopasowane do ich unikalnych wymagań dotyczących bezpieczeństwa, prędkości i zwinności.

Analiza kosztów i korzyści dla potrzeb niestandardowego obróbki mechanicznej

Rozumienie implikacji kosztowych różnych metod prototypowania jest kluczowe dla efektywnej alokacji zasobów. Przeprowadzenie analizy kosztowności pomaga określić najbardziej opłacalną opcję w zależności od objętości i złożoności projektu. Ogólnie rzecz biorąc, szybkie prototypowanie jest bardziej opłacalne w przypadku produkcji o niskim objętościu, oferując istotne korzyści finansowe dla firm skupionych na małej skali niestandardowych zleceń. Tradycyjne metody stają się jednak bardziej praktyczne w przypadku produkcji masowej. Wskaźniki finansowe sugerują, że szczegółowa analiza może prowadzić do obniżenia kosztów prototypowania o do 30%, podkreślając wagę strategicznego planowania w sytuacjach niestandardowego obróbki mechanicznej.

Zaawansowane rozwiązania CNC dla potrzeb prototypowania

Wysokiej jakości obróbka CNC dla elementów mechanicznych z miedzi

Obróbka CNC ma kluczowe znaczenie dla tworzenia precyzyjnych elementów mechanicznych z mosiądzu, zwłaszcza gdy konieczne są ściśle ograniczone tolerancje. Ta zaawansowana metoda produkcji oferuje znaczne korzyści, takie jak skrócenie czasu realizacji i niższe koszty produkcji, co pozycjonuje ją jako preferowaną opcję dla prototypów mechanicznych. Raporty z branży pokazują rosnący trend w kierunku metod CNC, ponieważ dzięki skrupulatnym procesom projektowania zwiększają trwałość produktu.

Pięcioosiowe obróbki na zamówienie dla skomplikowanych części samochodowych

Machining pięciu osi w trybie niestandardowym oferuje niezrównane możliwości tworzenia skomplikowanych geometrii i złożonych kształtów wymaganych w nowoczesnych elementach samochodowych. Ta technologia minimalizuje liczbę koniecznych ustawień, co zwiększa efektywność czasową i zapewnia lepszą dokładność w prototypach. Statystyczne dane z produkcji samochodowej wykazują uzależnienie od technik pięciu osi do tworzenia prototypów wysokiej klasy elementów pojazdowych, co dowodzi jej kluczowego znaczenia.

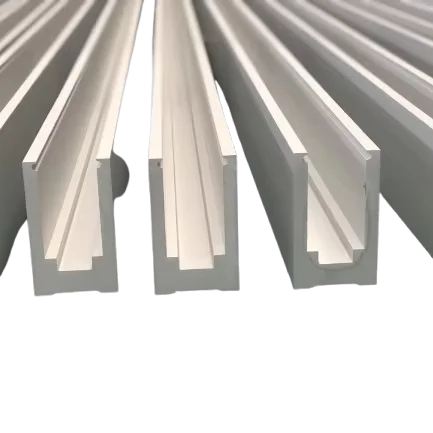

Precyzyjne akcesoria do ekstruzji z legity aluminowej

Wyciąganie z legitym aluminium to solidne i lekkie rozwiązanie, idealne dla prototypów w różnych dziedzinach, takich jak lotnictwo i motoryzacja. Ta technika gwarantuje precyzję, umożliwiając spójną wydajność i czyniąc ją odpowiednią dla części wymagających integralności strukturalnej i zmniejszonej wagi. Dane sugerują, że sektor lotniczy często wykorzystuje wyciągi aluminiowe ze względu na ich kosztowefektywność i korzyści związane z wydajnością.

Mini Części CNC do Prototypowania Urządzeń Medycznych

Mini maszyny CNC stają się niezbędne w przemyśle urządzeń medycznych do produkcji małych i bardzo szczegółowych elementów. Ich zdolność do tworzenia złożonych geometrii gwarantuje, że produkty spełniają surowe regulacje branży medycznej. Organizacje regulacyjne podkreśляją konieczność precyzyjnych procesów produkcyjnych dla prototypów medycznych, popierając rosnące wykorzystywanie technologii mini CNC.

Usługi obróbki obrotowej z wysokimi tolerancjami z wykorzystaniem stopu aluminium

Usługi obróbki obrotowej zapewniają wysokie tolerancje, które są kluczowe dla precyzyjnych elementów w sektorach takich jak lotnictwo i motoryzacja. Ta zdolność do utrzymywania dokładnych średnic i jakości powierzchni efektywnie spełnia krytyczne specyfikacje projektowe. Badania branżowe wskazują, że obróbka obrotowa z wysokimi tolerancjami zyskała popularność przy produkcji elementów wymagających dokładności w wymiarach i jakości.

Przyszłe trendy w technologiach prototypowania

Integracja z inteligentnym produkowaniem (Industry 4.0)

Integracja szybkiego prototypowania z inteligentnym produkowaniem w ramach Industry 4.0 reprezentuje zmianę w kierunku bardziej zautomatyzowanych i wzajemnie połączonych procesów. Ta kombinacja zwiększa efektywność poprzez łączenie zbierania danych w czasie rzeczywistym z testowaniem prototypów, ułatwiając iteracje i dostosowania. Dzięki inteligentnym technologiom w środowiskach produkcyjnych firmy mogą osiągnąć bardziej reaktywne i adaptacyjne procesy prototypowania. Analizy ekspertów przewidują, że firmy korzystające z rozwiązań inteligentnego produkowania mogą zwiększyć produktywność o ponad 20%, co oznacza istotne poprawy w efektywności i wynikach prototypowania.

Materiały trwałe w usługach szybkiego prototypowania

Dążenie do zrównoważonego rozwoju w prototypowaniu prowadzi do zwiększonego wykorzystania materiałów przyjaznych środowisku. Ta zmiana obejmuje stosowanie materiałów recyklingowych i biopochodnych, które pomagają zmniejszyć wpływ na środowisko bez kompromitowania wydajności. Wprowadzając takie materiały do prototypowania, firmy mogą dostosować się do globalnych inicjatyw ekologicznych. Ostatnie badania wskazują na trend rynkowy w kierunku materiałów zrównoważonych, a prognozy przewidują 30% wzrost ich użycia w ciągu najbliższych pięciu lat. To nie tylko wspiera ochronę środowiska, ale również spełnia rosnące zapotrzebowanie konsumentów na praktyki produkcyjne świadome ekologicznie.

Hybrydowe podejścia łączące oba metody

Kombinowanie zalet zarówno szybkich, jak i tradycyjnych metod prototypowania wyłania się jako kluczowa strategia w celu zwiększenia efektywności i utrzymania jakości. Prototypowanie hybrydowe umożliwia szybkie iteracje rozwoju przy jednoczesnym zapewnieniu strukturalnej pewności charakterystycznej dla tradycyjnych technik. To tworzy równowagę, która oferuje elastyczność w procesach rozwoju produktów. Eksperci branżowi podkreślają, że takie integrujące podejścia mogą prowadzić do znaczących oszczędności czasu i obniżonych kosztów produkcji, co przynosi korzyści firmom poprzez optymalizację etapu prototypowania, jednocześnie gwarantując trwałość i funkcjonalność.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK