Ważność precyzji w częściach wykonywanych metodą CNC

Definiowanie precyzji w częściach obrabianych CNC

Rozumienie tolerancji w obróbce CNC

Tolerancje w obróbce CNC to dopuszczalne odchylenia od określonych wymiarów, kluczowe dla zapewnienia funkcjonalności i zgodności części obrabianych. Te tolerancje określają, ile część może różnić się od swojego nominalnego rozmiaru, pozostając jednocześnie funkcjonalną, co jest ważne w takich przemysłach jak lotnictwo, medyczny czy produkcja części samochodowych. Przemysły stosują surowe standardy, takie jak ISO lub ASME, aby utrzymać te tolerancje i zapewnić kontrolę jakości. Technologia CNC może osiągnąć imponujące tolerancje aż do ±0,001 cala, zależnie od materiałów i złożoności projektu. Zrozumienie tych standardów pomaga w poprawie efektywności produkcji, redukcji błędów i zapewnieniu spójnej jakości w procesach produkcyjnych na dużą skalę.

Rola CAD/CAM w inżynierii precyzyjnej

Systemy CAD (Komputerowe Wspomaganie Projektowania) i CAM (Komputerowe Wspomaganie Produkcji) zrewolucjonizowały inżynierię precyzyjną, umożliwiając wysoce dokładne procesy projektowania i produkcji. Te narzędzia pozwalają inżynierom na symulację, wizualizację oraz korektę problemów projektowych przed rozpoczęciem produkcji, co znacząco obniża liczbę błędów. Integracja CAD/CAM może skrócić czas produkcji o do 30%, zwiększając efektywność produkcji. Nowoczesne oprogramowanie zawiera zaawansowane funkcje optymalizujące parametry obróbki, co jest kluczowe przy osiąganiu ciasnych tolerancji wymaganych w precyzyjnej obróbce blach. Korzystając z tych technologii, producenci gwarantują spójne i niezawodne wyniki obróbki CNC, co poprawia ogólną jakość i precyzję wykonywanych elementów.

Kluczowe branże opierające się na precyzyjnej obróbce CNC

Lotnictwo i Obrona: Wymagające komponentów bez awarii

Przemysł lotniczy i obronny są z natury wymagające, wymagając elementów przylegających do surowych regulacji i kryteriów zerowego błędu. Dokładne frezowanie CNC odgrywa kluczowe znaczenie w zapewnieniu, że te części mogą wytrzymać ekstremalne warunki, takie jak szerokie wahania ciśnienia i temperatury występujące podczas lotu lub operacji na ziemi. Postęp w sektorze lotniczym jest świadectwem korzyści dokładnego frezowania. Ta technika znacząco przyczynia się do bezpiecznej i efektywnej pracy samolotów, zwłaszcza w elementach takich jak części turbin, elementy konstrukcyjne i kluczowe łącza. Te komponenty bardzo zależą od wysokiej precyzji, co utrwala rolę frezowania CNC w ich produkcji.

Produkcja urządzeń medycznych: Ratujące życie dokładność

W produkcji urządzeń medycznych precyzja nie jest tylko kluczowa – jest ratownicza dla życia. Komponenty wykonywane za pomocą frezowania CNC, takie jak narzędzia chirurgiczne i implanty, muszą spełniać surowe standardy jakości i dokładności, aby zapewnić funkcjonalność i bezpieczeństwo pacjentów. FDA nakazuje przeprowadzenie rygorystycznego testowania i dokumentacji, podkreślając wagę precyzji w tej gałęzi przemysłu, aby uniknąć wszelkich możliwych awarii. Frezowanie CNC oferuje niezbędną wysoką precyzję niezbędną do produkcji urządzeń medycznych zdolnych do ratowania życia i poprawy wyników leczenia, co podkreśla krytyczny charakter dokładności w tej dziedzinie.

Aplikacje w przemyśle samochodowym i produkcji blach metalowych

Produkcja samochodowa w znacznym stopniu opiera się na precyzyjnym frezowaniu CNC przy produkcji kluczowych elementów, takich jak bloki silników, skrzynie biegów i elementy konstrukcyjne. Równieważna jest precyzyjna fabricacja blach metali, która przyczynia się do tworzenia lekkich, ale jednocześnie odpornych części wymaganych przez nowoczesne pojazdy. Standardy branży samochodowej często wymagają tolerancji w granicach ±0,005 cala, aby zapewnić optymalne działanie ich komponentów. Innowacje technologiczne w frezowaniu CNC umożliwiły seryjną produkcję tych precyzyjnych części, co odgrywa kluczową rolę w poprawie efektywności i bezpieczeństwa pojazdów, zwłaszcza w kontekście przechodzenia na elektryczne auta i materiały o niskiej masie.

Postępy technologiczne napędzające precyzję CNC

Obróbka 5-osiowa dla złożonych geometrii

Wprowadzenie technologii obróbki 5-osiowej zrewolucjonizowało CNC dzięki możliwości tworzenia złożonych geometrii, które wcześniej były niemożliwe przy użyciu tradycyjnej obróbki 3-osiowej. W odróżnieniu od poprzednika, maszyna CNC 5-osiowa może poruszać narzędziem cięciem wzdłuż pięciu różnych osi jednocześnie, co prowadzi do zwiększonej dokładności i efektywności obróbki. Ta technologia nie tylko redukuje potrzebę wielokrotnych konfiguracji, ale również poprawia jakości powierzchni i umożliwia uzyskanie ciaśniejszych tolerancji. Kluczowe branże korzystające z tego postępu to lotnictwo, motoryzacja oraz produkcja urządzeń medycznych, gdzie części o złożonej geometrii wymagają wysokiej precyzji. Zgodnie z ostatnimi raportami branżowymi, producenci wykorzystujący technologię 5-osiową zauważyli istotne poprawy w swoich procesach produkcyjnych.

Integracja sztucznej inteligencji do redukcji błędów

W ostatnich latach integracja Inteligencji Sztucznej (AI) z obróbką CNC stała się kluczowa w redukowaniu błędów i optymalizacji procesów. Algorytmy AI są projektowane do analizowania danych z trwających procesów obróbkowych w celu przewidywania i eliminowania potencjalnych błędów w czasie rzeczywistym. Firmy, które przyjęły rozwiązania oparte na AI, donoszą o widocznym spadku o 25% wskaźników odpadów oraz znaczących poprawach w efektywności operacyjnej. Ta integracja umożliwia nie tylko obniżenie kosztów, ale również przyspiesza cykle produkcji, zachowując wysokie standardy precyzji. Sukces AI w obróbce CNC podkreśla wagę adaptacji postępów technologicznych, aby utrzymać konkurencyjność w nowoczesnych krajobrazach produkcyjnych.

Szybkie usługi prototypowe i iteracyjne doskonalenie

Usługi szybkiego prototypowania znacząco wpłynęły na przemysł produkcyjny, umożliwiając szybkie testowanie i weryfikację projektów. Dzięki obróbce CNC producenci mogą iteracyjnie doskonać prototypy, zapewniając, że spełniają one dokładne specyfikacje przed ostateczną produkcją. Ta zdolność jest kluczowa w skróceniu czasu wprowadzenia produktu na rynek o do 50%, oferując firmom istotną przewagę konkurencyjną. Identyfikacja defektów projektowych na wczesnym etapie cyklu rozwojowego pozwala producentom zagwarantować wyższą jakość ostatecznych produktów. Rola obróbki CNC w szybkim prototypowaniu podkreśla jej wagę w innowacji, oferując zarówno elastyczność, jak i precyzję w nowoczesnych procesach rozwoju produktów.

Zalety wysokoprecyzyjnej obróbki CNC

Zmniejszenie marnotrawstwa materiałów dzięki dokładnym tolerancjom

Dokładne obróbka CNC odgrywa kluczową rolę w minimalizacji marnotrawstwa materiałów poprzez osiąganie dokładnych tolerancji podczas produkcji. Ten postęp technologiczny jest kluczowy dla inicjatyw zrównoważonego rozwoju we wszystkich branżach, ponieważ efektywnie redukuje nadmiarowe materiały. Przemysły, które adoptują precyzyjne metody obrabiania, często zgłaszają obniżenie odpadów o do 30%, co nie tylko poprawia kosztowność, ale także wspiera cele środowiskowe. Dzięki zapewnieniu, że każda część jest wykonywana z precyzją, producenci mogą unikać zbędnej usuwania materiału, promując bardziej przyjazne dla środowiska metody produkcji.

Efektywność kosztowa w produkcji masowej

Wysokoprecyzyjne obróbka CNC oferuje znaczne oszczędności kosztów, zwłaszcza w sytuacjach masowego produkcji. Technologia zmniejsza marnotrawstwo materiałów i skraca czas obróbki, co przyczynia się do obniżenia kosztów produkcji. Utrzymywanie wysokiej jakości przy zwiększaniu wydajności jest ogromnie korzystne, jak świadczą o tym firmy zgłaszające 20% oszczędności kosztów w operacjach po przejściu na procesy wysokoprecyzyjnej obróbki CNC. Ten postęp prowadzi ostatecznie do lepszego zwrotu inwestycji (ROI) dla producentów, ponieważ optymalizowane są zasoby, co umożliwia zwiększenie zyskowności i skalowalności.

Zwiększone niezawodność produktów we wszystkich sektorach

Dokładnie obrabiane elementy CNC są kluczowe dla gwarantowania niezawodności produktów w różnych zastosowaniach. Użycie precyzyjnie obrabianych komponentów prowadzi do poprawy niezawodności produktu, co wynika w mniejszej liczbie wymagań konserwacyjnych i zwiększonej satysfakcji klientów. Przemysły wykorzystujące wysokoprecyzyjne elementy zgłaszają znaczące zmniejszenie awarii produktów. Ta poprawa w zakresie niezawodności wspiera reputację marki i zachęca do powtarzających się transakcji, ponieważ klienci mogą zaufać spójnej jakości i wydajności produktów produkowanych przy użyciu procesów precyzyjnej obróbki.

Elementy Obrabiane z Użyciem Technologii CNC w Przemysłowych Zastosowaniach

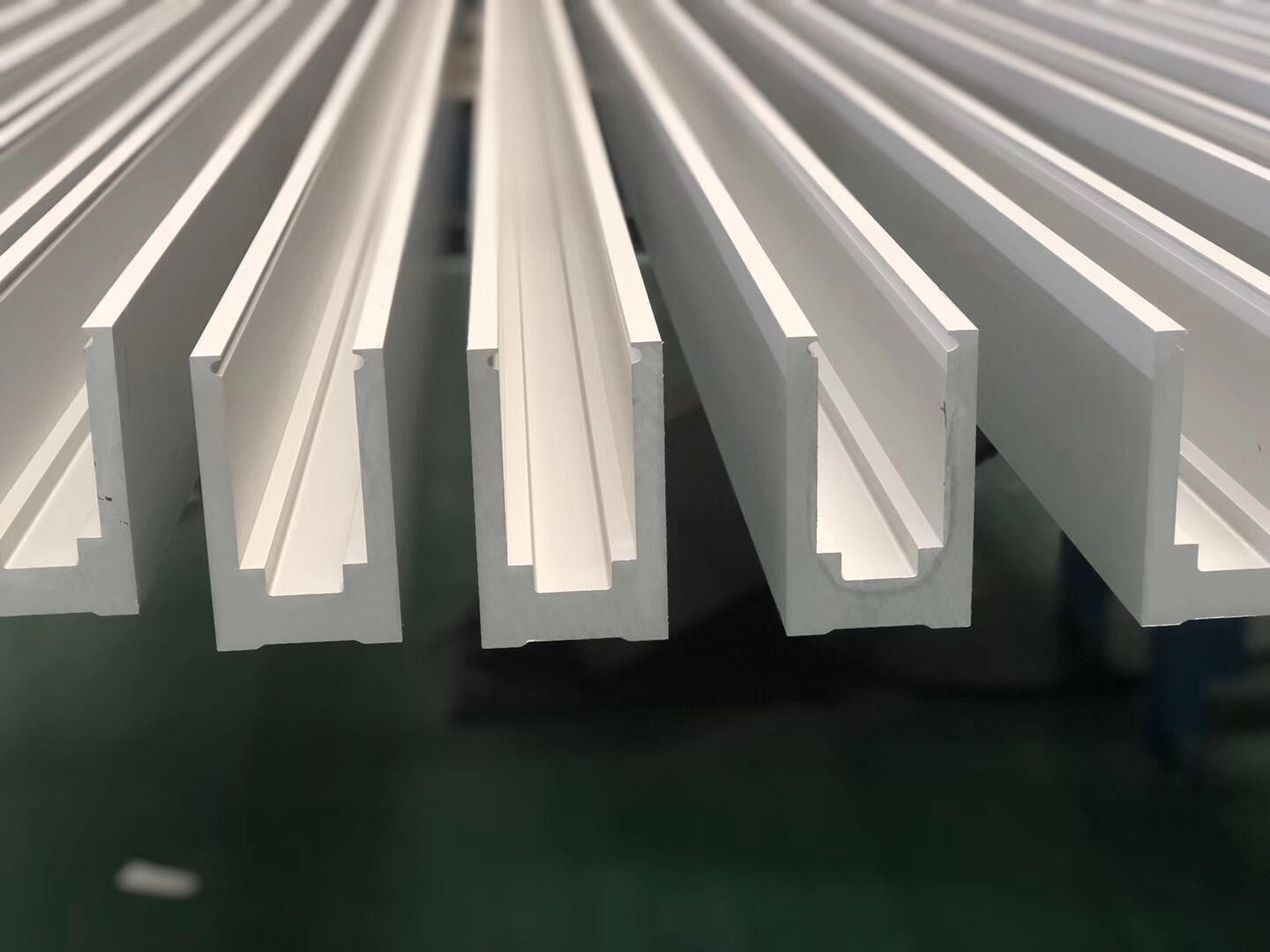

Niestandardowe Wyekstrudowane Profile Aluminiowe do Zapewnienia Integralności Konstrukcyjnej

Niestandardowe wyekstrudowane profile z aluminium są kluczowe w utrzymaniu integralności strukturalnej w różnych zastosowaniach architektonicznych i przemysłowych. Dzięki precyzyjnej obróbce CNC te profile mogą być dostosowywane do spełnienia określonych wymagań projektowych i dotyczących wydajności. Ta customizacja gwarantuje, że sekcje z aluminium są lekkimi rozwiązaniami bez rezygnacji z trwałości, czyniąc je odpowiednie dla licznych sektorów. Niestandardowe Wyekstrudowane Profile z Aluminium stworzone za pomocą precyzyjnej obróbki CNC oferują niezrównane detale i wsparcie strukturalne, zapewniając, że każdy projekt spełnia najwyższe standardy.

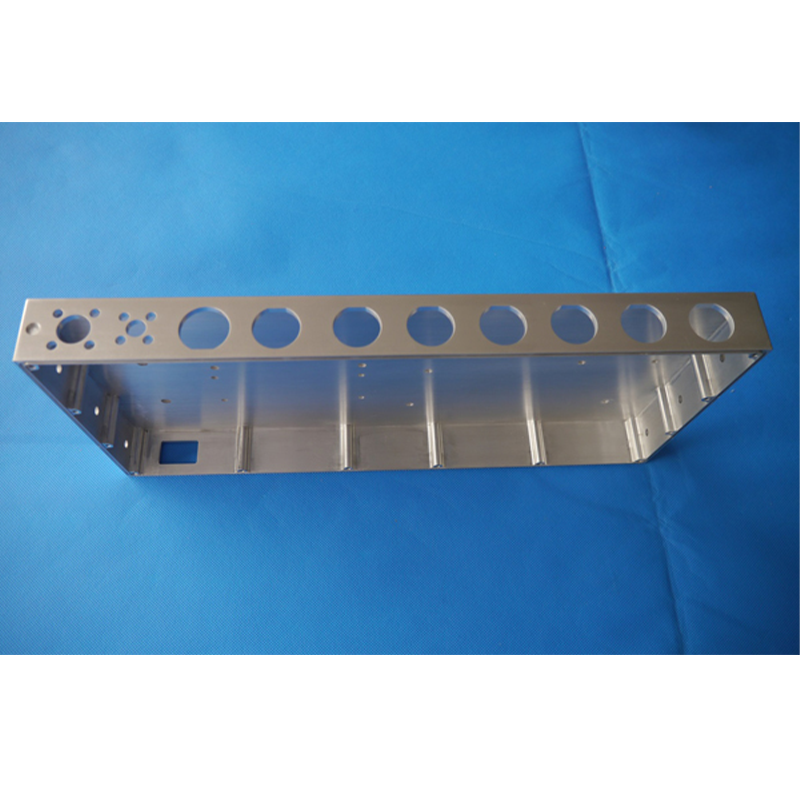

Komponenty Infrastruktury Bezprzewodowej dla Sieci 5G

Przyjście i rozwój sieci 5G wymagają precyzyjnych komponentów zdolnych radzić sobie z zwiększoną potrzebą przesyłania danych. Technika CNC jest kluczowa przy tworzeniu elementów takich jak anteny i łączniki z niezbędną precyzją niezbędną do zwiększenia przepustowości i łączności. Standardy ustalone przez technologię 5G podniosły wymagania dotyczące precyzji w produkcji tych kluczowych komponentów infrastruktury. Na przykład, 150 zestawów precyzyjnych części wykonywanych metodą CNC okazało się kluczowe dla utrzymania wydajności i niezawodności infrastruktury komunikacji bezprzewodowych, co pokazuje niezastąpioną rolę precyzyjnej obróbki w ewolucji technologii sieciowych.

Części elektroniczne lotnicze klasy kosmicznej

W sektorze lotniczym precyzja jest kluczowa, zwłaszcza w przypadku części przyrządów elektronicznych. Nawet najmniejsze odchylenia mogą prowadzić do istotnych konsekwencji pod względem bezpieczeństwa i funkcjonalności. Technologia CNC zapewnia produkcję części zgodnych ze ścisłymi standardami lotniczymi, podkreślając ich kluczowe znaczenie dla utrzymania niezawodności i wydajności. Na przykład, 180 zestawów precyzyjnych części obrabianych CNC służy zastosowaniom lotniczym z nieposzlakowaną precyzją, gwarantując tym samym niezawodność i bezpieczeństwo systemów lotniczych.

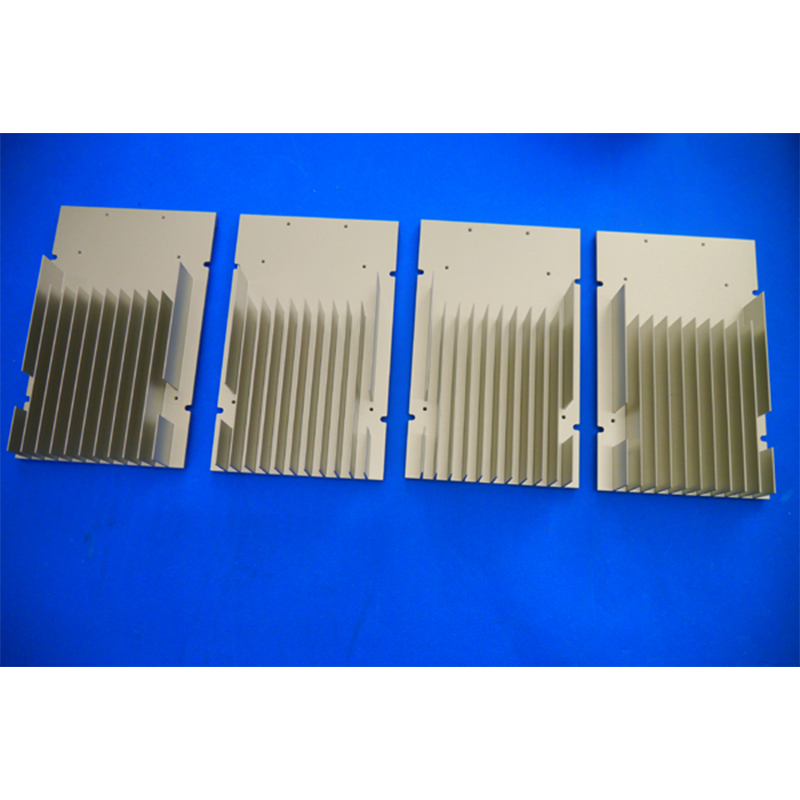

Wysokowydajne radiatory do zarządzania cieplnego

Chłodniki są kluczowe w zarządzaniu regulacją termiczną w aplikacjach elektronicznych, zapewniając, że systemy pozostają chłodne i funkcjonalne w różnych warunkach. Wysoko wydajne chłodniki produkowane za pomocą precyzyjnej obróbki CNC osiągają optymalne dopasowanie i maksymalizują możliwości chłodzenia. Efektywność tych elementów bezpośrednio koreluje z niezawodnością systemu, czyniąc z precyzyjnej obróbki niezbędny element. Chłodniki 100 Szuflad Aluminiowych 6061 Precyzyjnie Obrabianych CNC to przykład, jak precyzja CNC przyczynia się do lepszych rozwiązań w zarządzaniu ciepłem.

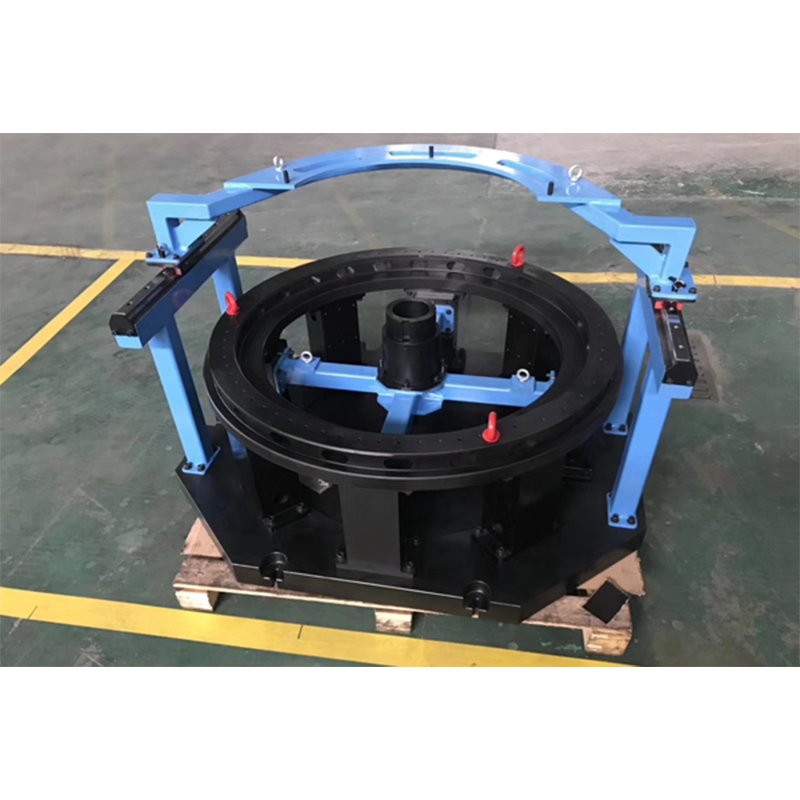

Systemy Napędowe Hydrauliczne z Surowymi Wymaganiami Dotyczącymi Dopuszczeń

Systemy napędowe hydrauliczne opierają się na elementach produkowanych z surowymi specyfikacjami tolerancji, aby zapewnić wydajność i niezawodność. Technologia CNC odgrywa kluczową rolę w produkcji części, które gwarantują bezpieczne i efektywne działania hydrauliczne. Dokładność w tych systemach bezpośrednio wpływa na efektywność energetyczną i zdolności operacyjne. Zestawy 12 Precyzyjnych Części Machinowanych CNC pokazują istotną rolę precyzji CNC w tworzeniu elementów spełniających surowe wymagania systemów hydraulicznych.

Gwarantowanie jakości w elementach machinowanych CNC

Certyfikacja ISO & Standardy Zgodności

Certyfikacja ISO oferuje solidny ramach kluczowy dla zarządzania jakością w obróbce CNC, zapewniając zgodność i standaryzację procesów. Przestrzegając tych międzynarodowych standardów, firmy nie tylko podnoszą swoją wiarygodność, ale również uspokajają klientów co do niezawodnych i spójnych wyników produkcji. Warto zauważyć, że organizacje, które uzyskują certyfikację ISO, cieszą się większym zaufaniem klientów i napotykają mniejsze ryzyka operacyjne. Ta powszechnie rozpoznawana certyfikacja jest świadectwem dedykacji firmy do utrzymywania wysokiej jakości na wszystkich etapach produkcji, co prowadzi do produktów spełniających surowe standardy branżowe.

Zaawansowane narzędzia metrologiczne do precyzyjnej weryfikacji

Wykorzystywanie zaawansowanych narzędzi metrologicznych jest kluczowe dla producentów, którzy chcą osiągnąć precyzyjne weryfikacje w obróbce CNC. Narzędzia takie jak maszyny do pomiarów współrzędnych (CMM), skanery optyczne i urządzenia do pomiarów laserowych odgrywają kluczową rolę w zapewnieniu, że elementy spełniają dokładne tolerancje. Te wyrafinowane instrumenty zapewniają dokładne pomiary, znacząco redukując występowanie defektów w częściach obrabianych. W rezultacie narzędzia metrologiczne są nieodzowne w wspieraniu produkcji wyjść o wyższej jakości, dopasowując się do wymagań przemysłów, które potrzebują surowej dokładności i niezawodności swoich komponentów.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK