Korzyści dla Twojej firmy dzięki usługom odlewania próżniowego RMT

Od prototypu do produkcji w małych ilościach

Szybka dostawa w 7 dni, nawet mniej.

- przegląd

- Zapytanie

- Powiązane Produkty

Dlaczego wybrałeś odlewanie próżniowe?

Odlewanie próżniowe jest dobrą metodą do produkcji sztywnych lub elastycznych części i jest idealne do wysokiej jakości prototypów, testów funkcjonalnych, dowodów koncepcji i demonstracji. W zależności od potrzeb można wytwarzać od kilku do setek odlewów poliuretanowych. Wysokiej jakości szybkie prototypowanie i części końcowe można wytwarzać w małych partiach. Dzięki temu model odlewania próżniowego jest szczególnie odpowiedni do testowania dopasowania i funkcjonalności, celów marketingowych lub serii ograniczonej liczby końcowych części. Odlewanie próżniowe jest również odpowiednie do różnych stopni wykończenia, a my możemy dopasować wykończenie, którego potrzebujesz do części. Jest przydatny na wiele sposobów, w tym do testowania funkcjonalnego, testowania inżynieryjnego, rozwoju produktów, jako model wyświetlania i działań marketingowych.

Odlewanie próżniowe wykorzystuje próżnię do wciągania płynnego materiału do formy. Jest to bardzo różne od formowania wtryskowego, w którym śrubą wciska się płynny materiał do formy. Ponieważ proces ten odbywa się pod próżnią, wytwarza się wysokiej jakości odlewy bez bąbelków o gładkiej powierzchni.

Proces rozpoczyna się od modelu głównego, który RMT wykorzystuje do stworzenia jednego ze swoich centrów obróbki CNC.

Następnie model jest zanurzony w ciekłym silikonie, a następnie silikon jest utwardzany, aby stać się pleśń.

Po wycięciu silikonowej formy i usunięciu modelu głównego silikonowa forma jest gotowa do użycia.

Następnie żywica odlewna jest wlewana do formy, a bąbelki powietrza usuwane są próżnią, zapewniając gładką powierzchnię odlewów.

Po usunięciu odlewów z silikonowej formy i ochłodzeniu, są one utwardzane w piecu. Silicone można ponownie użyć około 20 razy.

Każda odlewa jest dokładną kopią oryginalnego modelu. Jest to idealne rozwiązanie dla szybkiego prototypowania i produkcji małych partii wysokiej jakości części.

RMT jest w pełni zdolny zaspokoić potrzeby odlewu próżniowego i silikonowego. Dzięki wieloletniej wiedzy w tej dziedzinie możemy produkować części z tworzyw sztucznych lub gumy zgodnie z najwyższymi standardami, opłacalnie i szybko.

Zastosowania do odlewania próżniowego

Badania produktu przed uruchomieniem

Pozostałe urządzenia do obróbki wody

Modele koncepcyjne i prototypy

Zalety odlewania próżniowego dla szybkich prototypów

| 1 Szybkie odwrócenie | 4 Wyższa wykończenie powierzchni |

| RMT może dostarczyć do 20 części w ciągu 7 dni, w zależności od specyfikacji części i ich wielkości. Oszczędzasz dużo czasu, gdy dotrzesz do terminu projektu, jak przygotowanie modeli do wystawiania na nadchodzący handel. | Proces próżniowy usuwa bąbelki powietrza, ukierunkowany na szczegóły. Chociaż oryginalny produkt ma najbardziej złożoną geometrię, produkt końcowy jest taki sam jak oryginalny produkt, dostępna jest odtworzenie wyglądu, odczucia i funkcji mechanicznych. |

| 2 Przystępność cenowa i efektywność kosztowa | 5 Opcje kolorystyczne |

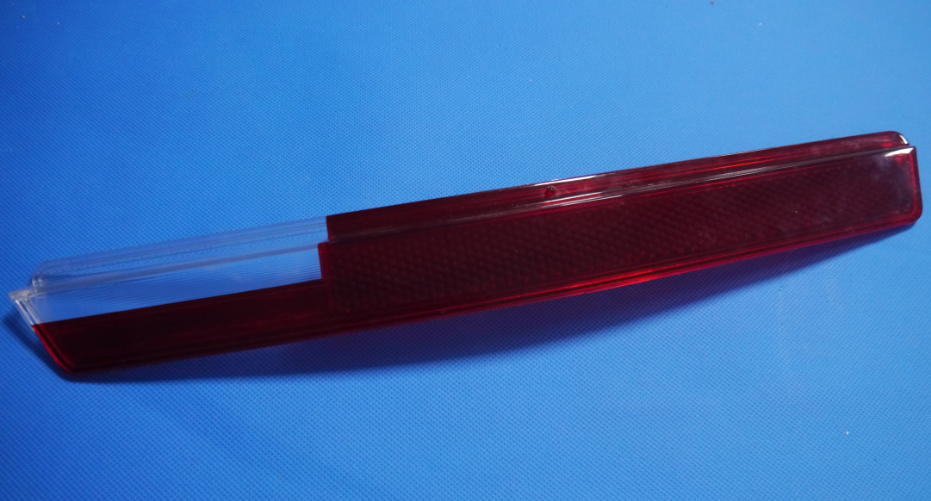

| Formy silikonowe są tańsze niż formowanie wtryskowe lub drukowanie 3D, bez tworzenia drogich narzędzi twardych z aluminium lub stali i długotrwałego testowania formy. | Do żywicy można dodać barwniki, aby uzyskać różnorodne kolory. Dostępne są również materiały do tworzenia części, które są całkowicie nieprzezroczyste, przezroczyste lub całkowicie przejrzyste Zakończone kopie można również malować, drukować lub maszynowano, aby poprawić wygląd i funkcjonalność. |

| 3 Wykorzystane do produkcji dużych lub złożonych części | 6 Wysoka jakość |

| Odlewanie próżniowe może kopiować bardzo duże i złożone części. Uretanów różnego typu można przeformować w celu uzyskania różnych tekstur i twardości powierzchni w jednej jednostce. |

Produkty wykonane metodą odlewania próżniowego są wysokiej jakości, łatwo odtwarzając nawet bardzo drobne szczegóły powierzchni z oryginału. Ponadto, można wybrać odpowiednie materiały elastyczności, twardości i sztywności chcesz być używany |

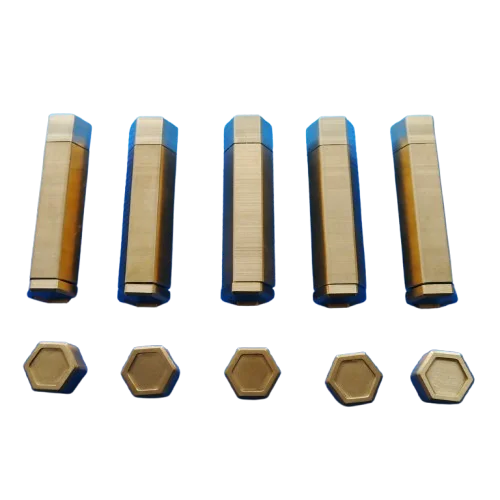

Materiał odlewany pod próżnią

Dostarczamy szeroki zakres 26 poliuretanowych (PU) materiałów z firmy Hei-Cast, Axson i firmy BJB, podobnych do gumy, PP, PE, POM, ABS i PC. Materiały te oferują różnorodne wyjątkowe właściwości oraz możliwość odlewania elementów w przejrzystych i dopasowanych kolorach. Jeśli szukasz konkretnego wykończenia tekstury, pokrycia, malowania, nasz wykwalifikowany zespół postprodukcyjny spełni Twoje wymagania.

Materiały poliuretanowe odlewane pod próżnią

| Materiał | Dostawca | Symulacja materiału | Strength Shore |

Zgięcie (Mpa) |

TC Max | Rdzenny kolor | zalety | skurcz |

| Jak ABS | ||||||||

| PU8150 | Hei-CAST | ABS | Brzeg 83D | 1790 | 85 | Bursztyn, biało-czarny. | Dobry opór | 1 |

| UP4280 | Axson | ABS | Brzeg 81D | 2200 | 93 | Ciemno-Bramber | Dobry opór | 1 |

| Jak PP | ||||||||

| UP5690 | Axson | PP | Wybrzeże 75-83 D | 6001300 | 70 | Biały/Czarny | Dobry opór | 1 |

| Gumowe/silikonowe | ||||||||

| PU8400 | Hei-CAST | Elastomer | 20-90shA | / | / | Mleko białe/czarne | Dobry Bend. | 1 |

| T0387 | Hei-CAST | Elastomer | 30-90hA | / | / | przezroczysty | Dobry Bend. | 1 |

| Wysoka temperatura | ||||||||

| PX 527 | Hei-CAST | PC | Brzeg 85D | 2254 | 105 | Biały/Czarny | Wysoka temperatury cieplnej 105° | 1 |

| PX223HT | Hei-CAST | ps/abs | Brzeg 85D | 2300 | 120 | Czarny | IdealnyTG 120° | 1 |

| Wstrzymanie ramy UL-VO | ||||||||

| PU8263 | Hei-CAST | ABS | Brzeg 85D | 1800 | 85 | Biały | 94V0 opóźniający płomień | 1 |

| PX330 | Axson | Załadowany ABS | Brzeg 87D | 3300 | 100 | Nie białe | V 0 daleko 25 | 1 |

| Przejrzystość | ||||||||

| PX522HT | Axson | pmma | Brzeg 87D | 2100 | 100 | przezroczysty | Kolorowanie TG100° | 0.996 |

| PX521HT | Axson | pmma | Brzeg 87D | 2200 | 100 | przezroczysty | Kolorowanie TG100° | 0.996 |

Specyfikacje techniczne odlewu próżniowego

| Czas Oczekiwania | Do 20 odlewów w ciągu 5 dni roboczych | |

| Dokładność | Zazwyczaj ±0,3% (z niższą granicą ± 0,3 mm dla wymiarów mniejszych niż 100 mm) | |

| Minimalna grubość ściany | Aby upewnić się, że silikonowa forma działa prawidłowo, należy mieć grubość ściany co najmniej 1,0 mm. | |

| Maksymalny wymiar części | Rozmiar formy jest ograniczony przez wymiary komory próżniowej (2100 x 1000 x 850 mm), i objętością produktu (maksymalna objętość: 10 litrów) |

|

| Typowe ilości | 15-25 egzemplarzy na formę (w zależności od złożoności formy i materiałów odlewowych) | |

| Kolory i wykończenie | Przed odlewem do płynnego poliuretanu dodaje się pigment. Malarstwo na zamówienie, tekstura Wysokiej jakości wykończenie powierzchni porównywalne z formowaniem wtryskowym |

|

Jak działa odlewanie próżniowe?

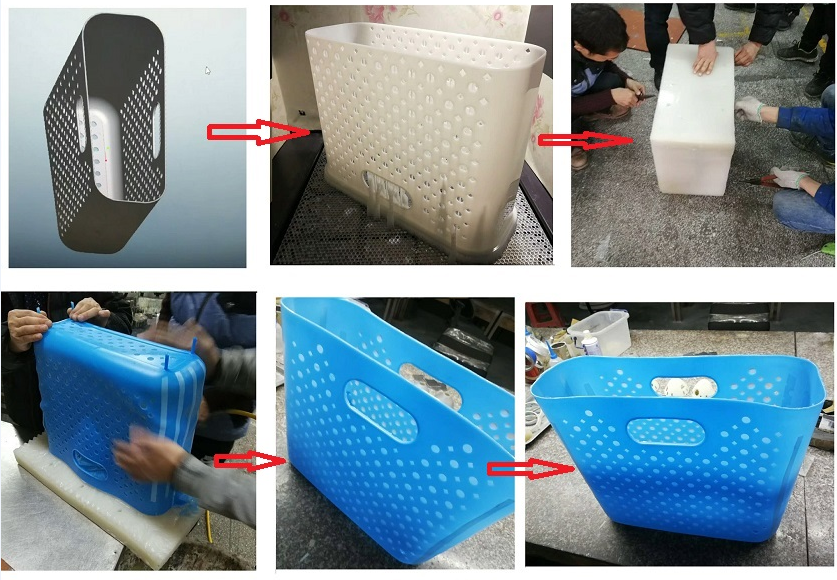

| Krok 1:Budowanie wysokiej jakości modelu podstawowego | Wzorce główne to 3D prototypy projektów CAD z trwałego i solidnego prototypu. Są one zwykle wytwarzane przez obróbkę CNC lub drukowanie 3D. Ponieważ metody te są szybkie, nie wymagają oddzielnego narzędzia i mogą być łatwo modyfikowane w celu dostosowania się do zmian w projekcie w razie potrzeby. Przygotowanie to zazwyczaj obejmuje szlifowanie, polerowanie i malowanie, aby poprawnie wykończyć powierzchnię. W przypadku wielu części, które mogą pasować do jednego zespołu, sprawdzamy również dopasowanie części i dokładamy drobnych korekt, aby zapewnić czysty, szczelny wygląd. Po zakończeniu i inspekcji mistrzów, przejdziemy do produkcji silikonowych form. |

|

| Krok 2: Wytwarzanie pleśni silikonowej | Po przygotowaniu wzórów umieszczane są w pudełku do odlewu, który następnie wypełnia się ciekłym silikonem. Po całkowitym utwardzeniu w piecu przez 16 godzin silikon staje się twardy i pudełko można rozmontować. Tworzenie otwiera się poprzez cięcie wzdłuż z góry ustalonej linii rozdzielającej, a następnie usuwa się wzór główny. To pokazuje pustkę w środku, która ma dokładne wymiary lustrzanego wzoru. |

|

| Krok 3: Odkurzyć formę | Po rozcięciu formy na pół umieszcza się ją w komorze próżniowej. Następnie formę wypełnia się wyznaczonym materiałem żywicy. Powinieneś wypełnić formę wyznaczonym materiałem. Materiał z żywicy jest zwykle mieszany z proszkiem metalowym lub innym barwnym pigmentem w celu osiągnięcia właściwości estetycznych lub specyficznych funkcji. Jest umieszczany w komorze próżniowej, aby zapewnić, że w formie nie ma pęcherzyków powietrza i aby zapewnić, że produkt końcowy jest kwalifikowany. |

|

| Krok 4: Zrób części | Wlać żywice do pustki, aby stworzyć bardzo dokładną kopię oryginału. Może również przeformować dwa lub więcej materiałów. Formę z żywicą w środku umieszcza się w piecu i utwardza w wysokich temperaturach, aby zapewnić, że materiał jest mocny i trwały. Następnie usunąć prototyp z silikonowej formy, może być używany do tworzenia więcej kopii. |

|

Zastosowania odlewania próżniowego

Pomagamy inżynierom mechanicznym tworzyć prototypy lub produkcję końcową do zastosowań w różnych branżach: lotnictwie, motoryzacji, obronności, elektroniki, automatyce przemysłowej, maszynach, urządzeniach medycznych, produktach handlowych, produktach gospodarstw domowych

Skontaktuj się z RMT, jeśli masz części, które muszą być wykonane za pomocą technologii formowania silikonowego.

Wyślij nam plik CAD do natychmiastowej oferty.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK