Progrese în Părți Fresate CNC: Precizie și Eficiență în Fabricația Modernă

Înțelegerea progreselor în piesele fabricate prin machinare CNC pentru fabricația modernă

Machinarea CNC, care înseamnă machinarea cu control numeric computerizat, reprezintă o transformare semnificativă în fabricația modernă prin utilizarea tehnologiei computere pentru a controla mașinaria cu precizie și eficiență. Trecerea de la procesele manuale de machinare la machinarea CNC a permis producătorilor să atingă o consonanță fără precedent și a redus semnificativ eroarea umană în mediile de producție. Această progresie este crucială în industria care necesită fabricații precise, cum ar fi producerea pieselor auto, unde deviațiile mici pot duce la probleme mari legate de calitate.

Tehnologiile cheie care ilustrează această evoluție includ trecerea de la sistemele cu carduri perforate, intensively manuale, la mașinile multi-axiale sofisticate de astăzi. Aceste mașini folosesc acum software CAD/CAM pentru a produce piese complexe cu un grad ridicat de precizie. Această tranziție nu numai că îmbunătățește capacitățile mașinilor, dar integrează și tehnologia CNC mai profund în procesele de fabricație a metalului sub presă cu precizie, sporind calitatea și viteza producției. Evoluția continuă a frazării CNC reflectă tendința mai largă a industriei spre automatizare.

Istoric vorbind, dezvoltarea tehnologiei CNC a mers pe paralelă cu creșterea cererii de calitate în sectoare precum aerospațial, automotive și electronica de consum. Integrarea fresajului CNC subliniază efortul producătorilor de a atinge standarde de fabricație mai stricte. Această inovare reprezintă de asemenea o răspuns la presiunile competitive care necesită o eficiență ridicată și ieșiri precise. Pe măsură ce industriele continuă să progreseze, importanța fresajului CNC în menținerea unor standarde ridicate, reducerea deșeurilor și creșterea productivității devine din ce în ce mai evidentă, deschizând drumul pentru inovații continue în prototipare rapidă și alte tehnici avansate de fabricație.

Rolul automatizării în fresajul CNC

Integrarea roboticii avansate în machinăria CNC transformă peisajul fabricației, permițând automatizarea sarcinilor rutiniere și facilitând cicluri de producție mai rapide. Pe măsură ce aceste sisteme automate devin din ce în ce mai integrate, mașinile CNC sunt capabile să gestioneze proiecte complexe cu o consecvență fără precedent, reducând erorile și scaderea materialelor. Precizia oferită de automatizarea robotică este în special avantajoasă în industriele care necesită o precizie și repetabilitate ridicată.

Fabricația beneficiază semnificativ de procese automate CNC, oferind avantaje precum reducerea costurilor salariale, creșterea capacității de producție și îmbunătățirea siguranței locului de muncă prin limitarea implicării umane în sarcini potențial periculoase. Automatizarea nu numai că crește eficiența producției, ci și asigură un mediu de lucru mai sigur, cu mașini care execută sarcini care ar putea reprezenta riscuri pentru lucrătorii umani. De exemplu, instalațiile automate au raportat o creștere a productivității cu 20%, conform datelor din industrie, subliniind avantajul competitiv pe care automatizarea îl poate oferi afacerilor din sectorul fabricației, extrem de competitiv.

Prin integrarea roboticii și a automatizării, companiile pot atinge o precizie și o productivitate mai ridicate, respectând standardele riguroase stabilite de sectoare precum fabricarea pieselor auto și tăierea metalului cu precizie. Astfel, automatizarea nu este doar o tendință tehnologică, ci o evoluție necesară în fabricație care asigură ambele progrese economice și operaționale.

Inteligența Artificială și Machine Learning în Machinare CNC

Integrarea inteligenței artificiale și a machine learning-ului în machinare CNC anunță o nouă eră de productivitate și eficiență îmbunătățite. Menținerea preventivă, susținută de IA, reprezintă o avansare semnificativă prin anticiparea eșecurilor echipamentelor înainte să se producă, reducând eficient timpul de întrerupere și costurile de reparare asociate. Această previziune permite companiilor să mențină continuitatea operațiunilor, conservând astfel resursele și crescând fiabilitatea.

Eficiența operațională cunoaște o îmbunătățire remarcabilă pe măsură ce algoritmi de machine learning analizează cu atenție datele operaționale. Acești algoritmi identifică oportunități de a optimiza fluxurile de lucru, creșcând performanța și optimizând procesul de fabricație în ansamblu. Prin examinarea modelelor și anomaliilor, aceste sisteme oferă insight-uri practice pentru a rafina operațiunile și a crește productivitatea.

De asemenea, IA facilită monitorizarea în timp real a pieselor fabricate cu CNC, asigurând un control strict al calității și o consonanță în rezultatele producției. Această capacitate rezolvă problemele imediat și menține standarde ridicate de calitate, care sunt esențiale în industrii care necesită machinare precisă, cum ar fi sectorul pieselor auto și al aeronauticii.

Studiile au subliniat că procesele conduse de IA contribuie la îmbunătățiri ale performanței care depășesc 15% în contexte de fabricație. Această creștere semnificativă subliniază rolul crucial pe care îl joacă IA și învățarea automată în menținerea competitivității în cadrul paielei CNC. Pe măsură ce industriile se concentrează pe maximizarea eficienței și menținerea unei poziții competitive, adoptarea acestor tehnologii nu este doar beneficiată, ci esențială.

Inovări în Materiale și Instrumentare pentru Machinare CNC

Apariția materialelor avansate, cum ar fi compozitele și aleațiile de înaltă rezistență, a avut un impact profund asupra fresării CNC, facilitând producerea de componente mai ușoare, dar mai durabile. Aceste materiale au permis producătorilor să creeze piese care se bucură de rapoarte superioare între rezistența și greutate, esențiale pentru aplicații care necesită performanță și durabilitate înaltă. De asemenea, aceste inovații stimulează progresele în sectoare precum producția de părți auto și fabricarea metalurghică de precizie.

Noile unelte de tăiere, în special cele încăpățuite cu diamant sau carbide, au revoluționat procesele de fresare CNC prin îmbunătățirea performanței uneltelor și prelungirea duratei lor de viață. Aceste încăpăturiri reduc frecvența schimbărilor de unelte, scăzând timpul și costurile de mentenanță. Astfel de îmbunătățiri sunt vitale pentru industrii în care producția continuă este cheie, permițând operațiuni neîntrerupte și o eficiență crescută a fresării.

Aceste progrese în materiale și instrumente conduc la o stabilitate termică mai bună și la o rezistență la uzurare mai mare, asigurând o precizie mai ridicată și piese mecanizate cu o durată de viață mai lungă. Procesele de machetare CNC care folosesc combinații optimizate de materiale și instrumente pot să cunoască îmbunătățiri de eficiență de până la 30%, după cum indic datele. Asemenea îmbunătățiri subliniază rolul esențial pe care îl joacă progresele în domeniul științei materialelor în aplicațiile CNC moderne, depășind limitele ceea ce este posibil în prototipare rapidă și producție.

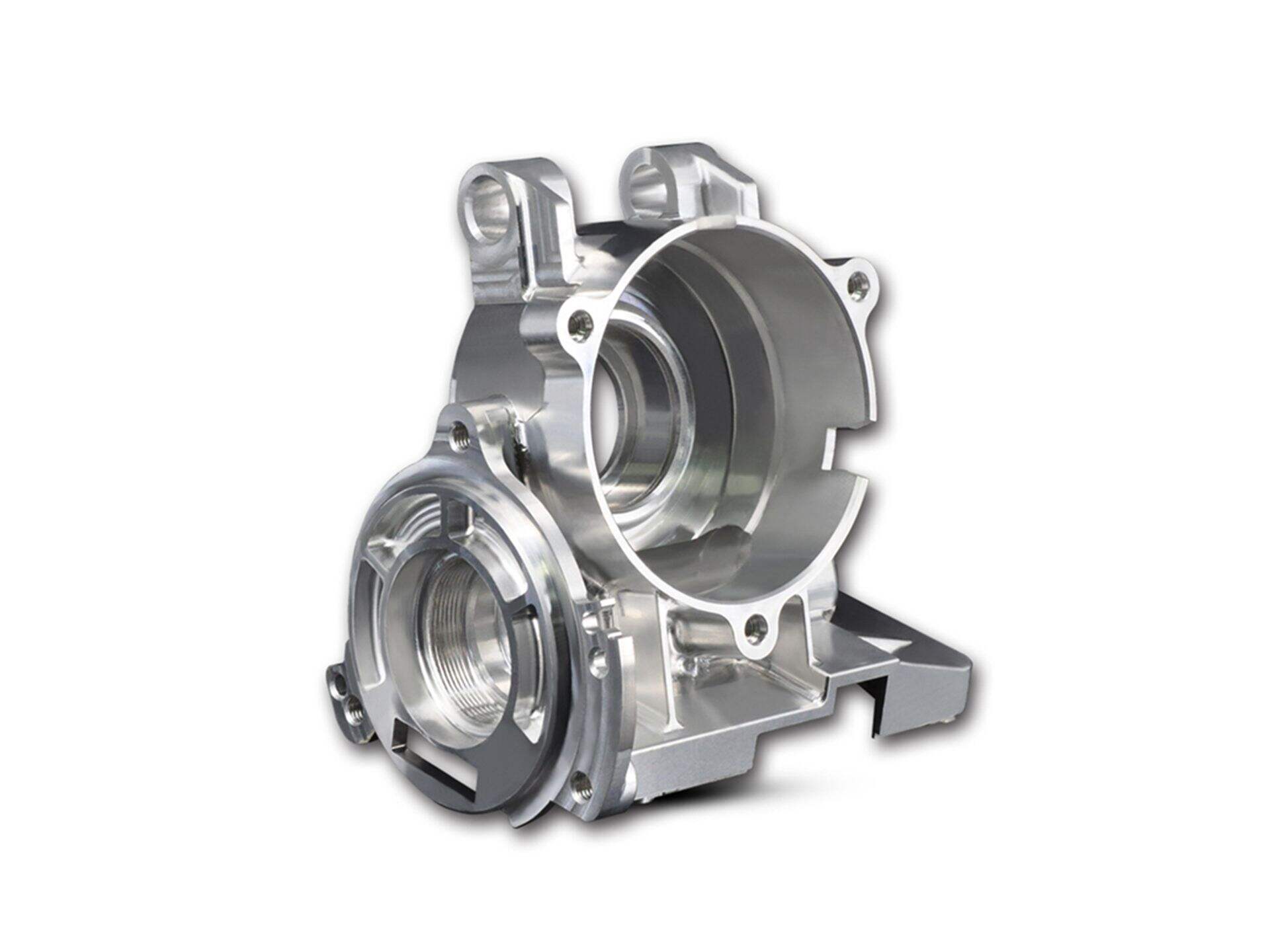

Secțiune Produs: Piese Metalice Machetate CNC cu Precizie

Componentele personalizate fabricate prin fresaj CNC devin din ce în ce mai esențiale în aplicări industriale diverse, datorită capacității lor de a satisface cerințele specifice ale clientilor cu privire la ajustare și funcție. Adaptabilitatea fresajului CNC permite producerea de părți precise care pot fi adaptate diferitelor industrie, inclusiv automotive, aerospațial și electronic. Această versatilitate asigură că fiecare component poate fi creat conform specificațiilor exacte, oferind un avantaj crucial pentru afaceri care au nevoie de soluții sur mesure.

Menținerea standardelor ridicate de fabricație este esențială pentru a garanta că toate părțile obținute prin fresaj CNC se conformă reglementărilor stricte și specificațiilor clientului. Această angajament față de calitate promovează fiabilitatea în utilizare și asigură clienții despre rezistența și performanța părților în condiții exigeante. Prin folosirea tehnologiei CNC de ultimă generație, producătorii pot produce în mod constant părți care depășesc standardele industriale.

Capacitatea mașinilor CNC moderne de a facilita proiecte elaborate și geometrii complexe sprijină prototiparea rapidă și răspunsurile agile în fabricație. Această adaptabilitate în proiectare și precizie în executare fac ca piesele fabricate cu CNC să fie esențiale în sectoare dinamice precum producția de părți auto și fabricarea metalurghică de precizie. Cu tehnologia CNC, companiile pot să se adapteze rapid la cerințele pieței, menținând în același timp standarde ridicate de precizie și calitate.

Părți fabricate cu CNC, cum ar fi Părți Hardwere CNC Machinate cu Precizie , oferă soluții personalizate pentru aplicații industriale și comerciale. Aceste părți personalizabile se disting prin precizie și durabilitate, făcându-le alegerea ideală pentru nevoile de fabricație complexe.

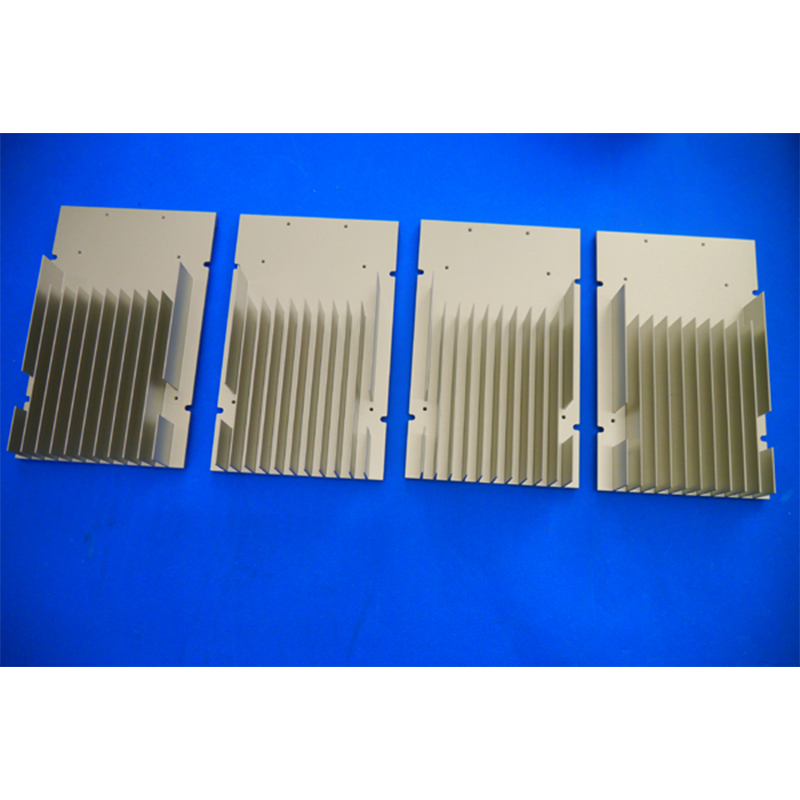

Secțiune Produs: 100 Seturi Răcitor CNC Machinat cu Precizie din Aluminiu 6061

Aluminiul 6061, cunoscut pentru proprietățile sale mecanice excepționale, este alegerea ideală pentru răcitoarele CNC machinate cu precizie. Acest material de înaltă calitate oferă o rezistență și durabilitate remarcabile, esențiale pentru o disipare eficientă a căldurii în aplicațiile de răcire a electronicelor. Prin menținerea temperaturilor de funcționare optimale, aceste răcitoare joacă un rol crucial în îmbunătățirea performanței și longevității componentelor electronice.

Durabilitatea și performanța acestor dissipatoare de căldură sunt esențiale, deoarece designul lor asigură o conductivitate termică eficientă. Această precizie în fabricare este crucială pentru menținerea temperaturilor ideale, prevenind supraîncălzirea și prelungind durata de viață a dispozitivelor electronice. Cu mașinăriile CNC precise, aceste dissipatoare de căldură ating dimensiuni exacte și finisaje netede, permitând o integrare fără probleme în diverse sisteme.

Producerea de 100 de seturi într-o singură serie demonstrează scalabilitatea proceselor de mașinărie CNC. Această capacitate este inestimabilă atât pentru serii mici, cât și pentru producții la scară largă, oferind producătorilor flexibilitatea de a satisface cerințele variate ale proiectelor. În plus, cumpărarea în cantitate aduce adesea economii de costuri, furnizorii oferind reduceri care pot diminua semnificativ cheltuielile de producție. Acest avantaj economic permite producătorilor să mențină prețuri competitive, în timp ce asigură ieșiri de înaltă calitate.

Peisajul Viitorului Machinării CNC: Trenduri și Așteptări

Integrarea fabricației aditive cu machinarea CNC tradițională este o tendință revoluționară care conturează viitorul fabricației. Această abordare hibridă permite personalizarea adaptată nevoilor specifice ale clientului prin combinarea preciziei machinerii CNC cu eficiența imprimantei 3D. Această schimbare nu numai că crește flexibilitatea, dar și extinde capacitățile proceselor de fabricație, permițând crearea de părți complexe care erau odată dificil de produs.

Simultaneous, sinergia dintre tehnologiile CNC și IoT deschide calea spre apariția fabricilor inteligente. În astfel de contexte, mașinile pot să comunice și să optimizze fluxurile de producție fără probleme, sporind semnificativ productivitatea. Prin utilizarea datelor în timp real, producătorii pot atinge eficiențe operaționale mai inteligente și a minimiza timpul de inactivitate. Această integrare a IoT cu machinăria CNC reprezintă angajamentul industriei de a dezvolta medii de producție mai inteligente și mai autonome.

Trendurile viitoare așteptate includ și o dependență mai mare de luarea deciziilor bazate pe date și analitica în timp real pentru a optimiza procesele de fabricație. Până în 2025, rapoartele prevăd mărirea productivității cu până la 30% pentru industriele care adoptă aceste tehnologii avansate. Acest lucru subliniază potențialul transformator conținut în combinarea tehnologiilor de ultimă generație pentru a redesena peisajul machinariei CNC și al fabricației în general. Integrarea acestor trenduri reprezintă o evoluție semnificativă în sector, stabilind noi standarde pentru eficiență și inovație.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK