Выгоды для вашей компании от вакуумного литья RMT

От прототипа к малому объему производства

Быстрая доставка за 7 дней, даже меньше.

- Обзор

- Запрос

- Связанные продукты

Почему выбрать вакуумный литье?

Вакуумный литье - хороший метод для изготовления жестких или гибких деталей, и идеально подходит для высококачественных прототипов, функциональных испытаний, доказательств концепций и демонстраций. Полиуретанные литья могут быть изготовлены от нескольких до сотен в зависимости от потребностей. Высококачественные быстрые прототипы и конечные детали могут быть изготовлены в небольших партиях. Это делает модель вакуумного литья особенно подходящей для тестирования пригодности и функциональности, маркетинговых целей или серии ограниченного количества конечных деталей. Вакуумный литье также подходит для различных степеней отделки, и мы можем соответствовать отделке, которая вам нужна для деталей. Он полезен во многих отношениях, в том числе для функционального тестирования, инженерного тестирования, разработки продуктов, в качестве модели для отображения и маркетинговых мероприятий.

Вакуумный литье использует вакуум для всасывания жидкого литого материала в форму. Это очень отличается от формования путем инъекции, при котором винт используется для толчка жидкого материала в форму. Поскольку процесс проводится под вакуумом, получается высококачественный литой материал без пузырей с гладкой поверхностью.

Процесс начинается с мастер-модели, которую RMT использует один из своих ЦСК-оборудования для создания модели.

Затем мастер-модель погружается в жидкий силикон, затем силикон отверждается, чтобы стать формой.

После разрезания силиконовой формы и удаления мастер-модели, силиконовая форма готова к использованию.

Затем в форму заливают смолу, а пузыри воздуха удаляют вакуумом, обеспечивая гладкую поверхность отливок.

После того, как отливки удаляются из силиконовой формы и охлаждаются, они отверждаются в духовке. Силиконовую плесени можно использовать около 20 раз.

Каждый отлив - это точная копия оригинальной мастер-модели. Это идеальное решение для быстрого создания прототипов и производства небольших партий высококачественных деталей.

RMT полностью способен удовлетворить ваши потребности вакуумного литья и силиконовой формы. Благодаря многолетнему опыту в этой области мы можем изготавливать ваши пластиковые или резиновые детали в соответствии с самыми высокими стандартами, экономически эффективными и быстрыми сроками.

Приложения для вакуумного литья

Испытания продукта до запуска

Малые серии корпусов и крышек

Концепционные модели и прототипы

Преимущества вакуумного литья для быстрых прототипов

| 1 Быстрое решение | 4 Высокая поверхность |

| RMT может предоставить до 20 деталей за 7 дней, в зависимости от спецификации и объема деталей. Это экономит много времени, когда вы выполняете проект по крайней мере, как получить экспозиции моделей готовы к предстоящей торговли. | Процесс вакуума удаляет пузыри воздуха, ориентированный на детали. Несмотря на то, что оригинальный продукт имеет самую сложную геометрию, конечный продукт такой же, как и оригинальный продукт, доступный репродукция внешнего вида, ощущения и механических характеристик. |

| 2 Доступность и экономичность | 5 Цветовые варианты |

| Силиконовые формы дешевле, чем формования путем инъекции или 3D-печати, без создания дорогих алюминиевых или стальных твердых инструментов и длительного испытания формы. | В смолу можно добавлять пигменты для окраски, чтобы получить различные цвета. Материалы также доступны для создания деталей, которые полностью непрозрачны, полупрозрачны или полностью прозрачны. Завершенные копии также могут быть окрашены, напечатаны или обработаны по мере необходимости, чтобы улучшить внешний вид и функциональность. |

| 3 Способность производить большие или сложные детали | 6 Высокое качество |

| Вакуумный литье может копировать очень большие и сложные части. Уретаны различных типов могут быть переформатированы для создания различных поверхностных текстур и твердостей в одном блоке. |

Продукция, изготовленная методом вакуумного литья, имеет высокое качество, легко воспроизводит даже очень мелкие детали поверхности от оригинала. Кроме того, вы можете выбрать правильные материалы гибкости, твердости и жесткости вы хотите использовать |

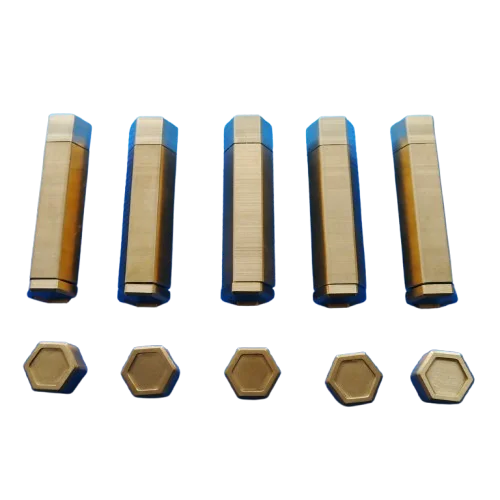

Вакуумный литейный материал

Мы предоставляем широкий спектр 26 полиуретанов (PU) от компании Hei-Cast, Axson и компании BJB, аналогичных резине, PP, PE, POM, ABS и PC. Эти материалы обладают различными отличительными свойствами и возможностью отливки прозрачных и совпадающих цветов компонентов. Если вы ищете конкретную отделку текстуры, покрытия, покраски, наша квалифицированная команда постпродакшн будет удовлетворять вашим требованиям.

Вакуумные полиуретановые материалы

| Материал | Поставщик | Симуляция материалов | Сильный берег |

Сгибание (Mpa) |

TC Макс | Натуральный цвет | Преимущество | Сжатие |

| Похожий на ABS | ||||||||

| ПУ8150 | Hei-CAST | ABS | Берег 83D | 1790 | 85 | Брюнетка, бело-черная | Хорошее сопротивление | 1 |

| UP4280 | Аксон | ABS | Берег 81D | 2200 | 93 | Темный янтарь | Хорошее сопротивление | 1 |

| Как у PP | ||||||||

| UP5690 | Аксон | PP | Берег 75-83 D | 6001300 | 70 | Белый/Черный | Хорошее сопротивление | 1 |

| Резина/силиконы | ||||||||

| ПУ8400 | Hei-CAST | Эластомер | 20-90шА | / | / | Молочно-белый/черный | Хороший поворот | 1 |

| T0387 | Hei-CAST | Эластомер | 30-90 шА | / | / | прозрачный | Хороший поворот | 1 |

| Высокая температура | ||||||||

| PX 527 | Hei-CAST | ПК | Берег 85D | 2254 | 105 | Белый/Черный | Высокая температура 105° | 1 |

| PX223HT | Hei-CAST | ПС/АБС | Берег 85D | 2300 | 120 | Чёрный | ИдеальныйTG 120° | 1 |

| Каркас устойчивый UL-VO | ||||||||

| ПУ8263 | Hei-CAST | ABS | Берег 85D | 1800 | 85 | Белый | 94V0 огнеупорный | 1 |

| PX330 | Аксон | Загруженная ABS | Берег 87D | 3300 | 100 | Офисный белый | V 0 далеко 25 | 1 |

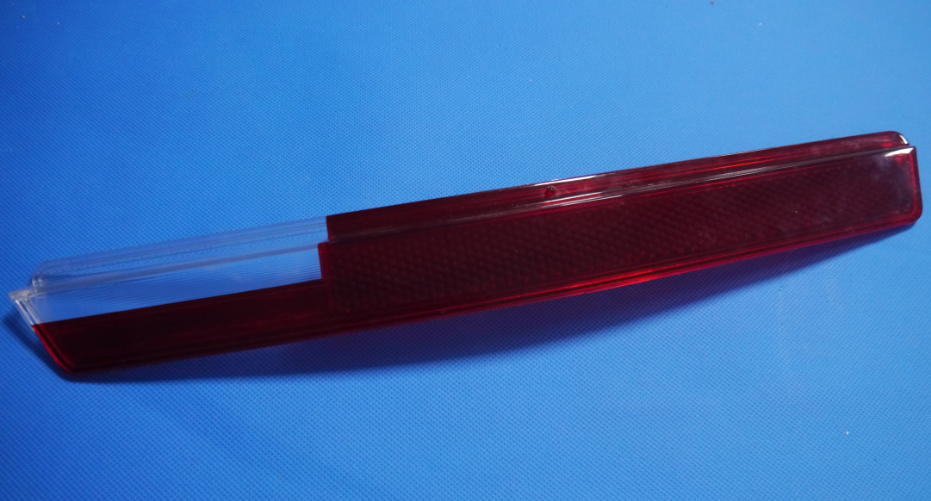

| Прозрачный | ||||||||

| PX522HT | Аксон | pmma | Берег 87D | 2100 | 100 | прозрачный | Цвет TG100° | 0.996 |

| PX521HT | Аксон | pmma | Берег 87D | 2200 | 100 | прозрачный | Цвет TG100° | 0.996 |

Технические спецификации вакуумного литья

| Срок исполнения | До 20 литей в течение 5 рабочих дней | |

| Точность | Обычно ±0.3% (с нижним пределом ± 0.3 мм для размеров меньше 100 мм) | |

| Минимальная толщина стенки | Чтобы силиконовая форма работала должным образом, необходимо, чтобы толщина стенки составляла не менее 1,0 мм. | |

| Максимальные размеры деталей | Размеры формы ограничены размерами вакуумной камеры (2100 x 1000 x 850 мм), и объемом продукта (максимальный объем: 10 литров) |

|

| Типичные количества | От 15 до 25 экземпляров на форму (в зависимости от сложности формы и отливных материалов) | |

| Цвет и отделка | Перед литьем к жидкому полиуретану добавляют пигмент. Специальная покраска, текстура высококачественная поверхность, сравнимая с формованием путем впрыска |

|

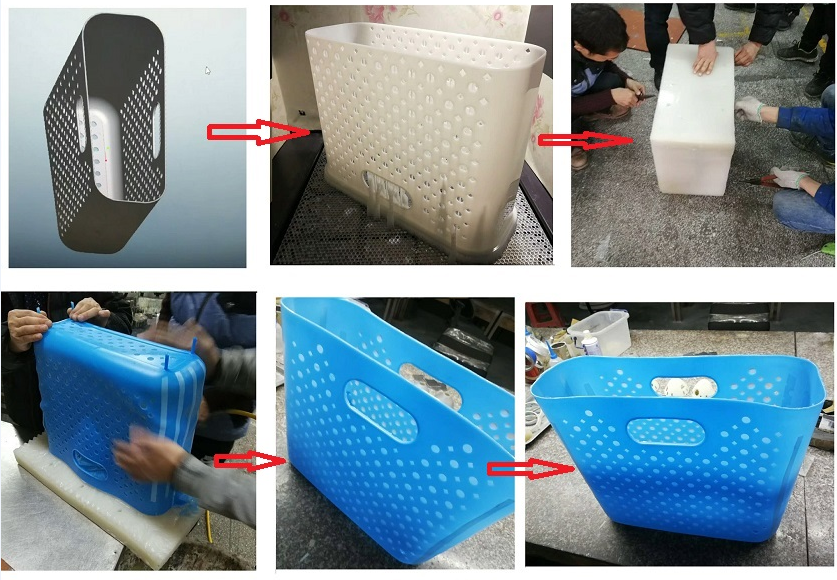

Как работает вакуумный литье?

| Шаг 1: Создание высококачественного основного образца | Мастер-паттерны - это 3D-прототипы ваших CAD-дизайнов из прочных и прочных прототипов. Они обычно изготавливаются методом CNC-обработки или 3D-печати. Поскольку эти методы быстры, не требуют отдельной оснастки и легко модифицируются для учета изменений дизайна при необходимости. Эта подготовка обычно включает в себя шлифование, полировку и покраску, чтобы получить правильную поверхность. Для нескольких деталей, которые могут поместиться вместе в сборку, мы также проверяем соответствие деталей и применяем незначительные коррективы, чтобы обеспечить чистый, плоский внешний вид. После завершения и проверки основных образцов мы переходим к созданию силиконовой формы. |

|

| Шаг 2: Создание силиконовой формы | После того, как узоры готовы, они помещаются в коробку для литья, которая затем заполняется жидким силиконом. После полной прочности в духовке в течение 16 часов силикон затвердевает, и коробка для литья может быть разобрана. Эта форма открывается, разрезая вдоль заранее определенной линии разделения, а затем удаляется мастер-образ. Это показывает пустоту в центре, которая имеет точные размеры зеркального мастер-паттерна. |

|

| Шаг 3: Вакуумизация формы | После того, как форма разрезается пополам, ее помещают в вакуумную камеру. Затем форму заполняют назначенным смолой. Вы должны заполнить форму指定ным материалом. Обычно смолистый материал смешивается с металлическим порошком или пигментом любого цвета для достижения эстетических или специфических функциональных свойств. Он помещается в вакуумную камеру, чтобы убедиться, что в форме нет пузырьков воздуха, и обеспечить качество конечного продукта. |

|

| Шаг 4: Изготовление деталей | Заливайте литьевые смолы в пустую полость, чтобы создать высоко точную копию оригинала. Также можно наносить два или более материала. Форму с смолой внутри помещают в духовку и отверждают при высоких температурах, чтобы материал был прочным и прочным. Затем удалите прототип из силиконовой формы, он может быть использован для создания новых копий. |

|

Применение вакуумного литья

Мы помогаем инженерам-механикам создавать прототипы или окончательное производство для применения в различных отраслях промышленности: аэрокосмической, автомобильной, оборонной, электронической, промышленной автоматизации, машиностроении, медицинских изделиях, коммерческой продукции, продукции для домашних хозяйств, нефти

Свяжитесь с RMT сейчас, если у вас есть какие-либо детали, которые нужно сделать с помощью технологии силиконовой формовки.

Отправьте нам CAD-файл для мгновенной цитаты.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK