Производња делова од лима

Aluminijum, Nerđajući čelik, bakar

Različiti metalni limovi se mogu obraditi

- pregled

- upit

- Povezani proizvodi

Šta je obrada limova?

Obrada limova podrazumeva pretvaranje ravnih metalnih limova u metalne proizvode i strukture. Ovaj proces oblikovanja metala nije jedinstveni proizvodni proces, već skup tehnika oblikovanja.

Osnovne tehnike obrade limova uključuju sečenje, savijanje, bušenje, štampanje, zavarivanje i završnu obradu.

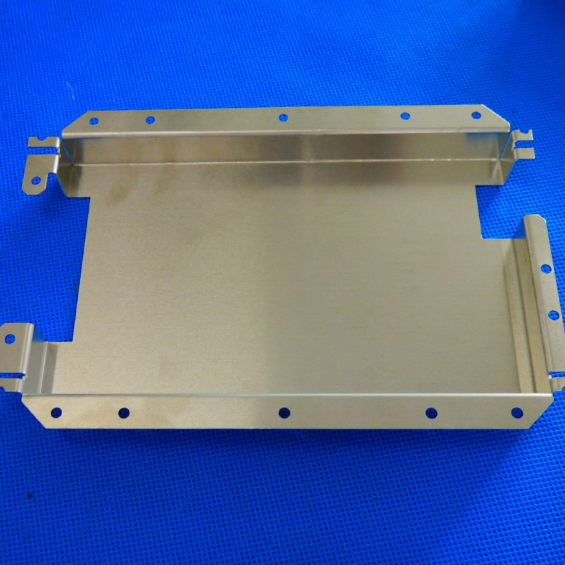

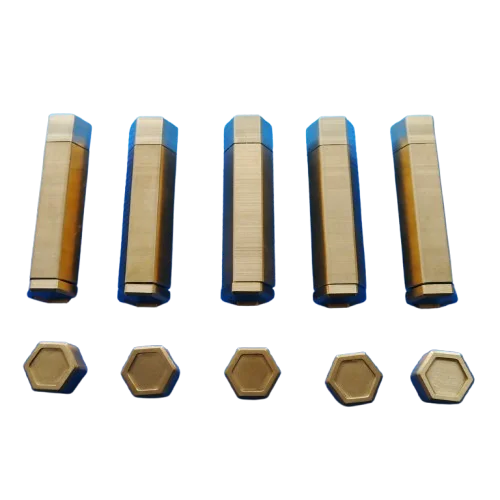

Proizvodnja limova je pogodna za različite metalne materijale. U RMT-u proizvodimo komponente od lima napravljene od aluminijuma, čelika, nerđajućeg čelika, bakra i mesinga.

Proizvodni proces je veoma uobičajen da ćete se susresti sa proizvodima od limova svuda.

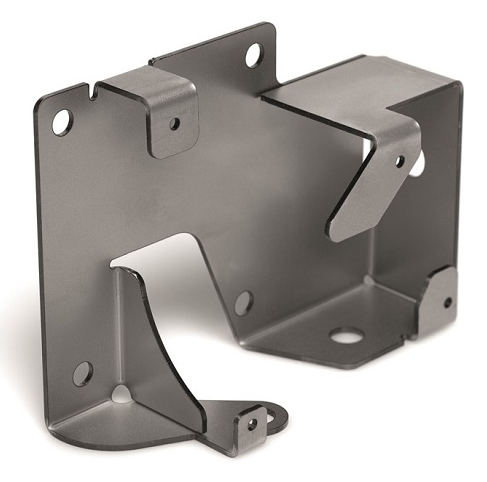

Na primer, kućni aparati, automobili, medicinski uređaji ili manje delove poput nosača ili kućišta.

Kako funkcioniše obrada limova?

Ideja i kreiranje crteža.

Sve počinje sa osnovnim konceptima realnih zahteva projekta. Zatim kreirate 3D model željenih delova od limova sa debljinom zida, radijusima savijanja, orijentacijom rupa, dozvolom za savijanje, itd. Naši inženjeri će razviti crteže u skladu sa tim, uključujući informacije o proizvodnji materijala, toleranciji, završnoj obradi površine, itd.

Razvoj prototipa i testiranje

Naši inženjeri kreiraju geometriju komponente metodama sečenja, savijanja, bušenja, štampanja i zavarivanja. Takođe vrše završne obrade površine, kako bi poboljšali estetiku delova od limova. Nakon razvoja prototipa, klijenti će proceniti prototip kako bi osigurali da ispunjava njihove zahteve.

Proizvodnja u punoj meri

Prototip koji prođe testiranje i ispunjava potrebne specifikacije će ući u punu proizvodnju delova. Proces takođe uključuje sečenje, štampanje, bušenje, savijanje, uvijanje, duboko oblikovanje, zavarivanje, pravljenje rupa, pričvršćivanje, navoj i obrada površine.

Kako RMT pravi komponente od limova?

U RMT-u, lasersko sečenje omogućava visok stepen preciznosti (+/- 0.1 mm) i efikasno je u vremenu. Takođe nudimo plazma sečenje i vodočistačko sečenje, koje takođe nude visoko precizno sečenje.

RMT nudi procedure savijanja limova koristeći U-oblikove alate, V-oblikove alate ili kanale duž ravne ose u materijalima koji su više duktilni.

Mašine za duboko oblikovanje su slične onima za sečenje, ali ovoga puta postoji veći razmak između alata i matrice što stvara konačnu debljinu zida oblikovanog dela. Alat će takođe imati radijus umesto oštre ivice kako bi se izbeglo oštećenje limenog metala. Deo se drži pomoću matrice, a alat se uvlači u limeni metal kako bi se rastegnuo i oblikovao materijal između alata i matrice.

Pravljenje rupa u limenom metalu može se obaviti nekim od prethodno pomenutih procesa uključujući lasersko sečenje i bušenje, ali postoje i drugi načini koji će ovde biti pomenuti. CNC glodalica, bušaća mašina ili ručna bušilica mogu se koristiti za pravljenje rupa u materijalu. CNC mašina će biti najpreciznija od ovih opcija, dok će ručna bušilica obično biti najmanje precizna.

Spajanje delova limenog metala, proces uključuje pričvršćivanje, zavarivanje i lemljenje. Najčešći tip pričvršćivača za limeni metal se zove PEM pričvršćivači.

Uobičajeni materijali koji se koriste za obradu limenog metala

Ovaj odeljak upoređuje svojstva različitih klasa standardnih materijala za obradu limova koje nudi RMT, uključujući aluminijum, nerđajući čelik, blagi čelik i bakar. Opis opštih karakteristika ovih metala može se naći na ovoj stranici materijala.

| Materijal + klasa | Протежност при слому | Obradivost | Способност за сваривање | Otpornost na koroziju | Otpornost na istezanje |

| Aluminijum 5052* | 7 – 27 % | Pristojno | Dobar | Одлично | 195 – 290 MPa |

| Aluminijum 5754* | 10 – 15 % | Dobar | Одлично | Одлично | 160 – 200 MPa |

| Нерођива челик 304 | 45 – 60 % | Одлично | Одлично | Dobar | 480 – 620 MPa |

| Nerđajući čelik 316L | 30 – 50 % | Dobar | Одлично | Одлично | 480 – 620 MPa |

| Blagi čelik 1018 | 17 – 27 % | Dobar | Одлично | Loše | 190 – 440 MPa |

| Bakar 110 | 15 – 50 % | Loše | Umereno do loše | Dobar | 220 – 230 MPa |

Površinske obrade limova

Površinske obrade metala imaju i estetske i funkcionalne prednosti. Uključuju peskiranje, praškasto premazivanje, anodizaciju, poliranje, praškasto premazivanje, anodizaciju, hromiranje, četkanje i elektropoliranje, itd.

| Završna obrada | Opis | Процес |

| Peskarjenje | Ispaljivanje staklenih kuglica ili drugih abraziva na deo velikom brzinom, što rezultira uniformnom mat ili satenskom površinskom obradom. | Uklanjanje buraga |

| Uklanja tragove alata | ||

| Dodaje uniformnu mat ili satensku površinsku obradu | ||

| Pomaže u povećanju prianjanja | ||

| Praškasta boja | Praškasti premaz dodaje tanki sloj zaštitnog polimera na površini dela. | Dodaje dekorativni finiš |

| Poboljšava otpornost na vremenske uslove i koroziju | ||

| Kompatibilno sa svim metalima | ||

| Veća izdržljivost od boja | ||

| Анодирање | Ovo je elektrohemijski proces postavljanja stabilnog oksidnog premaza na materijal, obično aluminijum. | Daje materijalu glatku gotovo mat teksturu |

| Izdržljivo i estetski privlačno | ||

| Može se lako primeniti na unutrašnje šupljine i male delove | ||

| Širok spektar dostupnih boja | ||

| Hromatni konverzijski premaz | Poznat i kao alodin ili hemijski film, ovaj proces uranja delove u hemijsku kupku dok se ne formira premaz. | Štiti od korozije |

| Omogućava prolazak uzemljujućih struja | ||

| Boje se dobro drže, mogu delovati kao temeljni premaz | ||

| Povećava izdržljivost | ||

| Četkanje | Četkanje se proizvodi poliranjem metala sa abrazivom što rezultira unidirekcionalnim satenskim finišem. | Uklanja tragove mašine |

| Četkanje + elektropoliranje | Delovi se četkaju i zatim prolaze kroz proces elektropoliranja – elektrohemijski proces koji se koristi za poliranje, pasivizaciju i uklanjanje buraga sa metalnih delova. | Smanjuje hrapavost delova |

| Uklanjanje buraga | ||

| Čini površinu glatkijom i sjajnijom | ||

| Povećava otpornost na koroziju | ||

| Proizvodi higijenskiju površinu |

Primene limenih metala

Iako, nije samo kućište, limeni metal je značajno uticao na gotovo sve industrije. Uključujući vazduhoplovstvo, automobilsku industriju, zdravstvenu zaštitu i kućne aparate

U RMT-u možete iskoristiti prednosti metoda obrade limenog metala iz naše tehničke i kvalifikovane usluge. Sa našom uslugom, možete dobiti ponudu za izradu limenog metala u roku od 24 sata i vreme isporuke čak za 4 dana, sa DHL/FedEx Express dostavom za 3 dana.

Ako vam trebaju komponenti od limenog metala, kontaktirajte RMT sada.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK