Utveckling inom CNC-freaterade delar: Precision och effektivitet i modern tillverkning

Förstå framsteg inom CNC-bearbetade delar för modern tillverkning

CNC-bearbetning, som står för Computer Numerical Control machining, markerar en betydande förändring i modern tillverkning genom att använda datorteknik för att styra maskiner med precision och effektivitet. Övergången från manuell bearbetning till CNC-bearbetning har gjort det möjligt för tillverkare att uppnå oöverträffad konsistens och har avsevärt minskat mänskliga fel i produktionsmiljöer. Denna utveckling är avgörande i industrier som kräver exakt tillverkning, till exempel tillverkning av fordonsdelar, där små avvikelser kan leda till betydande kvalitetsproblem.

Nyckeltekniker som illustrerar denna utveckling är en övergång från de arbetsintensiva punkkortsystemen till dagens sofistikerade fleraxliga maskiner. Dessa maskiner använder nu CAD/CAM-program för att tillverka komplexa delar med hög noggrannhet. Denna övergång förbättrar inte bara maskinernas kapacitet utan integrerar också CNC-teknik djupare i precisionsfabrikationsprocesser för plåt, vilket ytterligare förbättrar produktionskvaliteten och hastigheten. Den kontinuerliga utvecklingen av CNC-bearbetning speglar den bredare industritendensen mot automatisering.

Historiskt sett har utvecklingen av CNC-teknik följt med den växande efterfrågan på högre kvalitet inom sektorer som flyg, bil och konsumentelektronik. Integreringen av CNC-bearbetning belyser tillverkarnas strävan efter att uppnå strängare tillverkningsstandarder. Denna innovation är också ett svar på konkurrensutsättningarna som kräver hög effektivitet och exakta resultat. När industrin fortsätter att utvecklas blir CNC-bearbetningens betydelse för att upprätthålla höga standarder, minska avfall och öka genomströmningen allt tydligare, vilket ger upphov till pågående innovationer inom snabbprototypning och andra avancerade tillverkningstekniker.

Automatiseringens roll i CNC-bearbetning

Införandet av avancerad robotik i CNC-bearbetning förändrar tillverkningslandskapet, vilket möjliggör automatisering av rutinuppgifter och underlättar snabbare produktionscykler. Eftersom dessa automatiserade system blir alltmer integrerade, kan CNC-maskiner hantera komplexa konstruktioner med oöverträffad konsistens, vilket minimerar fel och minskar materialförbrukningen. Den precision som robotautomation erbjuder är särskilt fördelaktig i industrier som kräver hög noggrannhet och repeterbarhet.

Tillverkning gynnas avsevärt av automatiserade CNC-processer, vilket ger fördelar som minskade arbetskostnader, ökad produktionskapacitet och förbättrad arbetsplatssäkerhet genom att begränsa människans inblandning i potentiellt farliga uppgifter. Automatisering ökar inte bara produktionseffektiviteten utan säkerställer också en säkrare arbetsmiljö, då maskiner utför uppgifter som kan innebära risker för mänskliga arbetstagare. Till exempel har automatiserade anläggningar rapporterat en ökning av produktiviteten med 20%, enligt branschdata, vilket understryker den konkurrensfördel som automatiseringen kan erbjuda företag inom den mycket konkurrensutsatta tillverkningsindustrin.

Genom att integrera robotik och automation kan företag uppnå högre precision och produktivitet, vilket uppfyller de stränga standarder som fastställts av sektorer som tillverkning av fordonsdelar och precisionsfabrikation av plåt. Automatisering är således inte bara en teknisk trend utan en nödvändig utveckling inom tillverkningen som säkerställer både ekonomiska och operativa framsteg.

AI och maskininlärning i CNC-bearbetning

Integrationen av AI och maskininlärning i CNC-bearbetning inleder en ny era av ökad produktivitet och effektivitet. Det förutsägbara underhållet, som drivs av AI, är ett betydande framsteg genom att förutsäga utrustningens fel innan de inträffar, vilket effektivt minskar driftstopp och tillhörande reparationskostnader. Denna förutsägbarhet gör det möjligt för företagen att upprätthålla driftskontinuitet, vilket i slutändan skapar resurser och ökar tillförlitligheten.

Den operativa effektiviteten förbättras märkbart när maskininlärningsalgoritmer noggrant analyserar operativa data. Dessa algoritmer identifierar möjligheter att effektivisera arbetsflöden, öka genomgången och optimera den övergripande tillverkningsprocessen. Genom att undersöka mönster och avvikelser ger dessa system praktiska insikter för att förfina verksamheten och öka produktiviteten.

Dessutom underlättar AI realtidsövervakning av CNC-bearbetade delar, vilket säkerställer noggrann kvalitetskontroll och enhetlighet i produktionsutgångarna. Denna förmåga löser problem snabbt och upprätthåller strikta kvalitetsstandarder, vilket är avgörande i branscher som kräver precisionsbearbetning, såsom fordonsdelar och flygindustrin.

Studier har visat att AI-drivna processer bidrar till prestandaförbättringar på över 15% i tillverkningsmiljöer. Denna betydande ökning understryker den avgörande roll som AI och maskininlärning spelar för att upprätthålla konkurrenskraften inom CNC-bearbetningslandskapet. Eftersom industrin fokuserar på att maximera effektiviteten och upprätthålla en konkurrensfördel är det inte bara fördelaktigt utan också nödvändigt att använda sig av dessa tekniker.

Innovationer inom material och verktyg för CNC-bearbetning

Tillkomsten av avancerade material som kompositmaterial och högstarka legeringar har haft en djupgående inverkan på CNC-bearbetning, vilket har underlättat produktionen av lättare men ändå mer hållbara komponenter. Dessa material har gjort det möjligt för tillverkare att skapa delar som har ett överlägset förhållande mellan styrka och vikt, vilket är viktigt för tillämpningar som kräver hög prestanda och hållbarhet. Dessutom driver dessa innovationer framsteg inom sektorer som tillverkning av fordonsdelar och precisionsfabrikation av plåt.

Nya skärverktyg, särskilt de som är belägna med diamant eller karbid, har revolutionerat CNC-bearbetningsprocesser genom att förbättra verktygets prestanda och förlänga verktygets livslängd. Dessa beläggningar minskar frekvensen av verktygsbyte, vilket minskar underhållstiden och kostnaderna. Sådana förbättringar är avgörande för industrier där kontinuerlig produktion är avgörande, vilket möjliggör oavbruten drift och ökad bearbetningseffektivitet.

Dessa material och verktygsutvecklingar leder till bättre värmestabilitet och slitagebeständighet, vilket säkerställer högre precision och längre livslängd på bearbetade delar. CNC-bearbetningsprocesser som använder optimerade kombinationer av material och verktyg kan se effektivitetsförbättringar på upp till 30%, som uppgifter visar. Sådana förbättringar understryker den centrala roll som framsteg inom materialvetenskapen spelar i moderna CNC-applikationer, vilket driver gränserna för vad som kan uppnås i snabb prototypning och tillverkning.

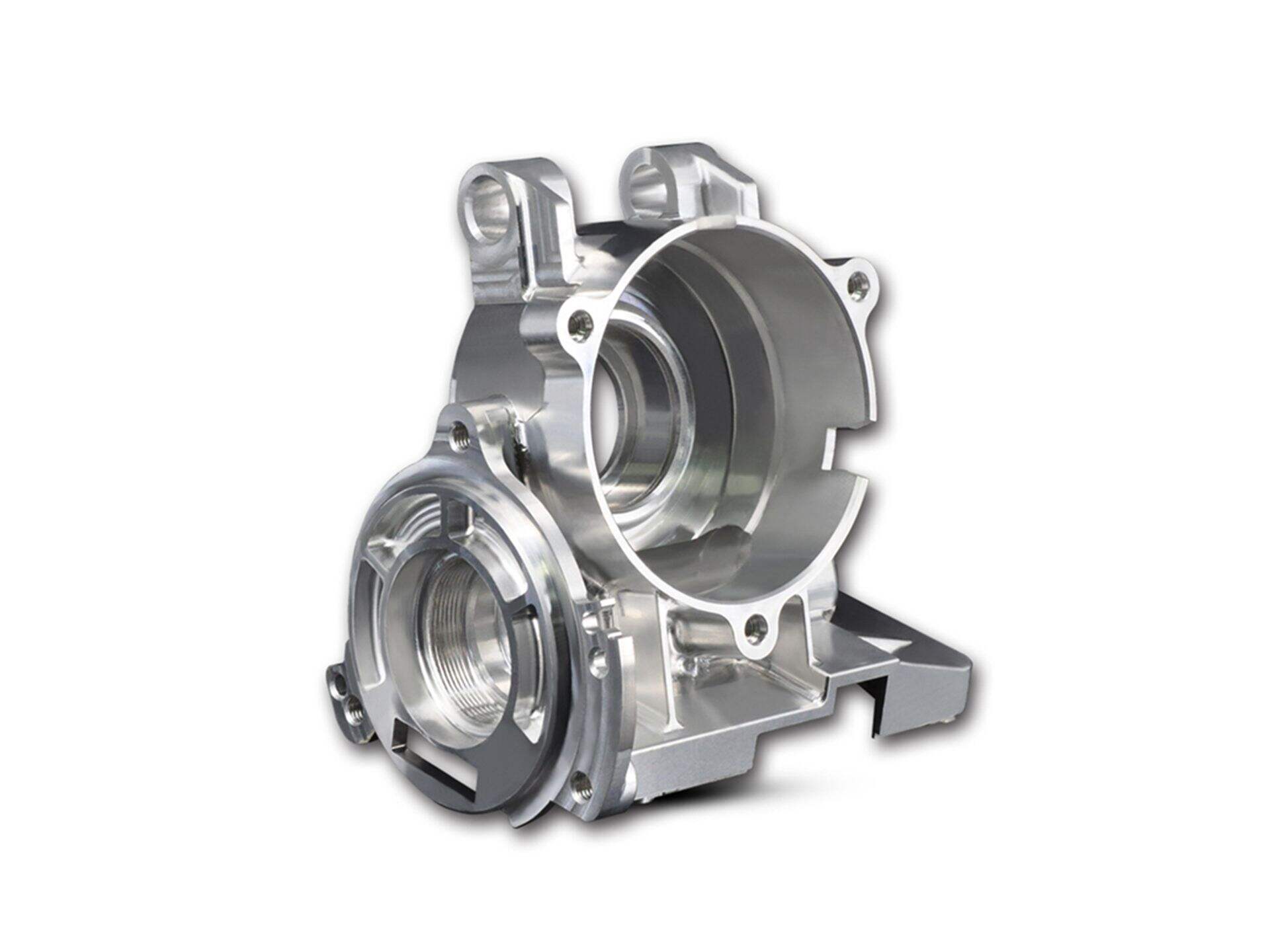

Produktsektion: Precisionsmaskinerade CNC-hardwaredelar

Anpassningsbara komponenter som tillverkas genom CNC-bearbetning är allt viktigare i olika industriella tillämpningar på grund av deras förmåga att uppfylla kundens specifika krav på passform och funktion. Anpassningsförmågan hos CNC-bearbetning gör det möjligt att tillverka exakta delar som kan skräddarsys för olika branscher, inklusive bil, flyg- och rymdindustri och elektronik. Denna mångsidighet säkerställer att varje komponent kan tillverkas enligt exakta specifikationer, vilket ger en avgörande fördel för företag som behöver skräddarsydda lösningar.

Att upprätthålla högkvalitativa tillverkningsstandarder är avgörande för att säkerställa att alla CNC-bearbetade delar följer strikta regler och kundspecifikationer. Detta åtagande att säkerställa kvalitet främjar tillförlitlighet vid användning och garanterar kunderna att delarna är hållbara och fungerar i krävande miljöer. Genom att utnyttja avancerad CNC-teknik kan tillverkare konsekvent producera delar som uppfyller och överträffar branschstandarder.

Den moderna CNC-maskinernas förmåga att underlätta invecklade konstruktioner och komplexa geometrier stöder snabb prototypning och smidiga tillverkningsresponser. Denna anpassningsbarhet i konstruktion och precision i utförandet gör CNC-bearbetade delar viktiga i snabba sektorer som tillverkning av fordonsdelar och precisionsfabrikation av plåt. Med CNC-teknik kan företag snabbt vända sig för att möta marknadens krav samtidigt som man upprätthåller höga noggrannhets- och kvalitetsstandarder.

CNC-bearbetade delar, såsom Med en bredd av högst 150 mm , tillhandahålla skräddarsydda lösningar för industriella och kommersiella tillämpningar. Dessa anpassningsbara delar är mycket exakta och hållbara, vilket gör dem till ett idealiskt val för komplicerade tillverkningsbehov.

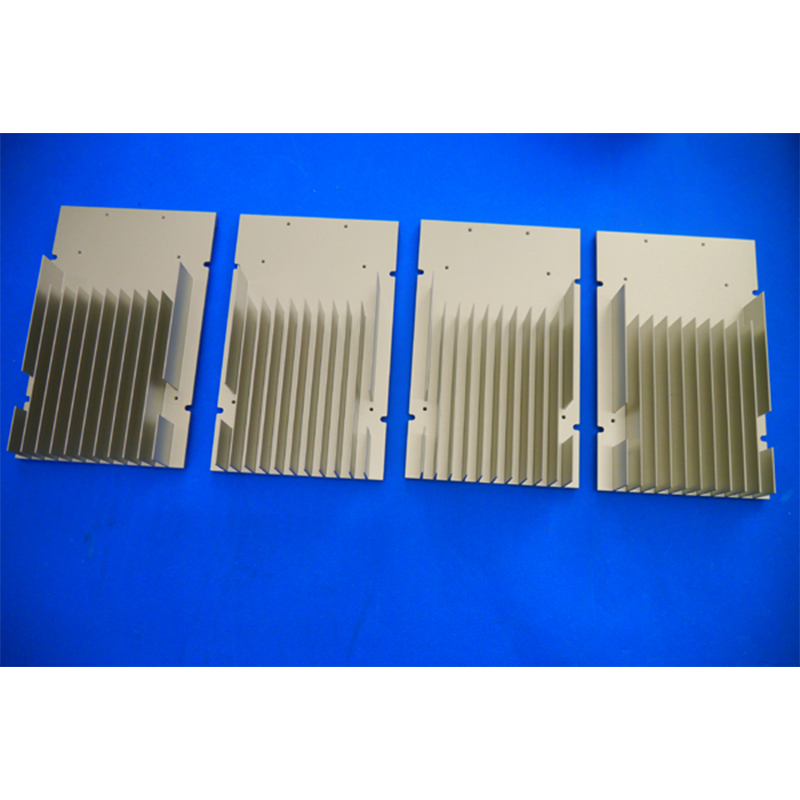

Produktsektion: 100 uppsättningar Aluminium 6061 Precision CNC Machined Heat Sink

Aluminium 6061, som är känt för sina utmärkta mekaniska egenskaper, är det idealiska valet för precisions CNC-bearbetade värmesänkor. Detta material har en exceptionell hållbarhet och hållbarhet, vilket är viktigt för effektiv värmeavledning i kylningsanvändning av elektronik. Genom att upprätthålla optimala drifttemperaturer spelar dessa värmesänkor en avgörande roll för att förbättra prestanda och livslängd på elektroniska komponenter.

Dessa värmesänkare är avgörande för deras hållbarhet och prestanda, eftersom deras konstruktion säkerställer effektiv värmeledningsförmåga. Denna precision i tillverkningen är avgörande för att upprätthålla idealiska temperaturer, förhindra överhettning och förlänga livslängden på elektroniska enheter. Med precisionsbearbetning med CNC kan dessa värmesänkor uppnå exakta dimensioner och smidiga finisher, vilket möjliggör sömlös integration i olika system.

Att producera 100 uppsättningar i ett enda parti visar hur skalbara CNC-bearbetningsprocesserna är. Denna kapacitet är ovärderlig för både små och storskaliga produktionsserier, eftersom den ger tillverkarna flexibilitet att möta olika projektkrav. Dessutom leder bulkinköp ofta till kostnadseffektivisering, då leverantörerna erbjuder rabatter som kan minska produktionskostnaderna avsevärt. Denna ekonomiska fördel gör det möjligt för tillverkarna att upprätthålla konkurrenskraftiga priser samtidigt som de säkerställer högkvalitativa produkter.

Framtidens landskap för CNC-bearbetning: Trender och förväntningar

Integrationen av additiv tillverkning med traditionell CNC-bearbetning är en revolutionerande trend som formar framtidens tillverkning. Detta hybridtillvägagångssätt möjliggör anpassning efter kundens specifika behov genom att kombinera precisionen hos CNC-bearbetning med effektiviteten hos 3D-utskrift. Denna förändring ökar inte bara flexibiliteten utan ökar också produktionsprocessernas kapacitet, vilket möjliggör skapandet av komplexa delar som en gång var svåra att tillverka.

Samtidigt banar synergien mellan CNC- och IoT-teknik väg för framväxten av smarta fabriker. I sådana situationer kan maskiner kommunicera och optimera produktionsarbeten sömlöst, vilket ökar produktiviteten avsevärt. Genom att utnyttja realtidsdata kan tillverkare uppnå smartare driftseffektivitet och minimera driftstopp. Denna integration av IoT med CNC-bearbetning är ett exempel på branschens engagemang för att utveckla smartare och mer autonoma tillverkningsmiljöer.

Förväntade framtida trender inkluderar också ett större beroende av datadrivet beslutsfattande och realtidsanalys för att optimera tillverkningsprocesser. År 2025 beräknas produktivitetsökningar på upp till 30% för industrier som använder dessa avancerade tekniker. Detta understryker den omvandlingspotential som är inneboende i att kombinera toppmoderna tekniker för att omdefiniera CNC-bearbetnings- och tillverkningsscenariet i stort. Integrering av sådana trender innebär en betydande utveckling inom sektorn och sätter nya standarder för effektivitet och innovation.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK