การสร้างตัวอย่างอย่างรวดเร็วเมื่อเทียบกับการสร้างตัวอย่างแบบดั้งเดิม: การวิเคราะห์เปรียบเทียบ

ความแตกต่างหลักระหว่างการสร้างต้นแบบอย่างรวดเร็วกับแบบดั้งเดิม

ความเร็วและความคุ้มค่าเวลาในอุตสาหกรรมสมัยใหม่

การสร้างต้นแบบอย่างรวดเร็วมอบความเร็วและความคุ้มค่าเวลาที่โดดเด่นเมื่อเปรียบเทียบกับวิธีการผลิตแบบดั้งเดิม แนวทางนวัตกรรมนี้ช่วยให้มีการพัฒนาซ้ำได้เร็วขึ้น โดยมักจะสามารถสร้างต้นแบบเสร็จภายในไม่กี่วันแทนที่จะใช้เวลาเป็นสัปดาห์หรือเดือนเหมือนที่กระบวนการสร้างต้นแบบแบบดั้งเดิมต้องใช้ ด้วยการสร้างต้นแบบอย่างรวดเร็ว บริษัทต่างๆ จะเห็นการลดระยะเวลาในการพัฒนาลงประมาณ 30-50% ส่งผลให้ขอบเขตของเวลาในการเข้าสู่ตลาดลดลงอย่างมาก ในทางกลับกัน การสร้างต้นแบบแบบดั้งเดิมเกี่ยวข้องกับกระบวนการผลิตที่ยาวนานกว่า ทำให้กระบวนการนำผลิตภัณฑ์จากแนวคิดไปสู่ความจริงช้าลง การเลือกใช้การสร้างต้นแบบอย่างรวดเร็วไม่เพียงแต่ลดเวลาในการรอคอย แต่ยังมอบความได้เปรียบในการแข่งขันในอุตสาหกรรมที่เต็มไปด้วยความเร่งรีบซึ่งความเร็วเป็นสิ่งสำคัญ

ผลกระทบด้านต้นทุน: การผลิตระยะสั้นเทียบกับการผลิตมวลชน

ผลกระทบด้านต้นทุนระหว่างการสร้างแบบจำลองอย่างรวดเร็วกับวิธีเดิมจะเปลี่ยนแปลงตามปริมาณการผลิต การสร้างแบบจำลองอย่างรวดเร็วนั้นมีต้นทุนที่คุ้มค่ากว่าสำหรับการผลิตขนาดเล็ก โดยเฉพาะเมื่อมีความต้องการในการพัฒนาหลายรอบและแก้ไขอย่างต่อเนื่อง ในอุตสาหกรรมเช่นการผลิตชิ้นส่วนรถยนต์ การสร้างแบบจำลองอย่างรวดเร็วสามารถลดต้นทุนได้อย่างมากหากต้องการผลิตน้อยกว่า 100 หน่วย แต่เมื่อพูดถึงการผลิตมวลชน วิธีการผลิตแบบดั้งเดิมจะมีต้นทุนต่อหน่วยที่ต่ำกว่าหลังจากการลงทุนในเครื่องมือเริ่มต้นแล้ว ต้นทุนสูงในขั้นตอนแรกของการสร้างแม่พิมพ์และการใช้เครื่องมือในวิธีการสร้างแบบจำลองแบบดั้งเดิมนั้นสามารถคุ้มทุนได้ในกรณีของการผลิตจำนวนมาก ทำให้เป็นตัวเลือกที่เหมาะสมสำหรับการผลิตขนาดใหญ่

ความยืดหยุ่นด้านการออกแบบและความซับซ้อนของรูปทรง

การสร้างต้นแบบอย่างรวดเร็วมีจุดเด่นในด้านความยืดหยุ่นในการออกแบบที่โดดเด่นและความสามารถในการจัดการเรขาคณิตที่ซับซ้อนได้อย่างง่ายดาย เทคนิค เช่น การพิมพ์ 3D ช่วยให้สามารถสร้างการออกแบบที่ซับซ้อนโดยไม่ต้องเสียค่าใช้จ่ายจำนวนมากเหมือนที่เกี่ยวข้องกับวิธีการแบบดั้งเดิม วิธีการสร้างต้นแบบอย่างรวดเร็วยังสามารถปรับเปลี่ยนการออกแบบได้อย่างคล่องตัวเนื่องจากลักษณะที่ยืดหยุ่นของมัน ซึ่งแตกต่างอย่างมากจากข้อจำกัดในการออกแบบที่แข็งกระด้างซึ่งมักพบในกระบวนการสร้างต้นแบบแบบดั้งเดิม ความยืดหยุ่นนี้มีประโยชน์เป็นพิเศษเมื่อการนวัตกรรมและการสร้างสรรค์การออกแบบมีความสำคัญ ทำให้นักออกแบบสามารถสำรวจแนวคิดที่ทันสมัยและแปลกใหม่โดยไม่ถูกจำกัดด้วยข้อจำกัดของการผลิตแบบดั้งเดิม

ความหลากหลายของวัสดุในงานผลิตแผ่นโลหะ

การสร้างต้นแบบอย่างรวดเร็วรองรับวัสดุหลากหลายประเภทอย่างน่าทึ่ง ซึ่งขยายขอบเขตสำหรับการใช้งานเฉพาะทางในอุตสาหกรรมต่างๆ เมื่อเปรียบเทียบกับวิธีการแบบดั้งเดิมที่มักถูกจำกัดโดยความต้องการของเครื่องมือและวัสดุที่ใช้ได้น้อย การสร้างต้นแบบอย่างรวดเร็วช่วยให้สามารถใช้วัสดุหลากหลาย เช่น พลาสติก เหล็ก และคอมโพสิตได้ ตามการประมาณการของอุตสาหกรรม การสร้างต้นแบบอย่างรวดเร็วสามารถจัดการวัสดุได้มากถึง 50 ชนิดอย่างมีประสิทธิภาพ มอบความหลากหลายของวัสดุที่วิธีการผลิตแผ่นโลหะแบบดั้งเดิมไม่สามารถเทียบได้ ความยืดหยุ่นในการเลือกวัสดุนี้มีความสำคัญสำหรับนักประดิษฐ์ที่ต้องการผลักดันขีดจำกัดของการออกแบบผลิตภัณฑ์ใหม่และการใช้งาน

ข้อดีและข้อจำกัดของแต่ละวิธี

ประโยชน์ของการสร้างต้นแบบอย่างรวดเร็วสำหรับการผลิตชิ้นส่วนรถยนต์

การสร้างต้นแบบอย่างรวดเร็วมอบประโยชน์อย่างมากในกระบวนการผลิตชิ้นส่วนยานยนต์ ซึ่งความเร็วและความยืดหยุ่นเป็นสิ่งสำคัญที่สุด มันช่วยให้สามารถทดสอบและปรับปรุงการออกแบบใหม่ได้อย่างรวดเร็วก่อนที่จะเข้าสู่การผลิตจำนวนมาก ลดเวลาในการออกสู่ตลาดลงอย่างมีนัยสำคัญ วิธีนี้สนับสนุนรูปแบบการผลิตแบบ just-in-time ลดขยะของกระบวนการผลิต และทำให้ผู้ผลิตสามารถตอบสนองต่อความต้องการของผู้บริโภคได้อย่างรวดเร็ว นอกจากนี้ อุตสาหกรรมยานยนต์รายงานว่าพบข้อบกพร่องในการออกแบบลดลงถึง 40% แสดงให้เห็นถึงประสิทธิภาพของการสร้างต้นแบบอย่างรวดเร็วในการปรับปรุงคุณภาพและความมีประสิทธิภาพของการผลิต

จุดแข็งของการสร้างต้นแบบแบบดั้งเดิมในด้านความสมบูรณ์ของโครงสร้าง

การสร้างตัวอย่างด้วยวิธีแบบดั้งเดิมยังคงมีความสำคัญในอุตสาหกรรม เช่น อุตสาหกรรมการบินและก่อสร้าง ที่ซึ่งความสมบูรณ์ของโครงสร้างเป็นสิ่งที่ไม่สามารถต่อรองได้ วิธีนี้มักจะสร้างแบบจำลองที่สะท้อนถึงความทนทานและความแข็งแรงของผลิตภัณฑ์สุดท้ายได้อย่างแม่นยำ ตัวอย่างดั้งเดิมทำงานได้ดีเยี่ยมในการทดสอบความเครียด แสดงให้เห็นถึงความน่าเชื่อถือเมื่อเทียบกับตัวอย่างเร่งรัดบางประเภท การศึกษาพบว่าตัวอย่างเหล่านี้แสดงประสิทธิภาพที่เหนือกว่าอย่างสม่ำเสมอ ช่วยให้มั่นใจได้ว่ามีความแข็งแกร่งที่จำเป็นในสภาพแวดล้อมที่มีความเสี่ยงสูง

ข้อจำกัดของวัสดุในกระบวนการสร้างตัวอย่างอย่างรวดเร็ว

แม้ว่าการสร้างต้นแบบอย่างรวดเร็วจะมีความโดดเด่นในด้านความยืดหยุ่น แต่ก็พบข้อจำกัดของวัสดุที่อาจส่งผลต่อคุณสมบัติทางกลของต้นแบบ การใช้วัสดุบางชนิดในการสร้างต้นแบบอย่างรวดเร็วอาจไม่สามารถทนแรงกดดันได้เทียบเท่ากับโลหะที่ใช้ในต้นแบบแบบดั้งเดิม ส่งผลให้มีข้อจำกัดในการนำไปใช้งานในสภาพแวดล้อมที่เข้มงวด การตรวจสอบทางเทคนิคเน้นย้ำถึงความสำคัญของการเข้าใจคุณสมบัติของวัสดุเหล่านี้ ซึ่งจำเป็นต้องมีการปรับสมดุลระหว่างความสร้างสรรค์ในการออกแบบและความเหมาะสมทางฟังก์ชันเพื่อตอบสนองความคาดหวังในโลกจริง

การเปรียบเทียบความต้องการเครื่องมือและต้นทุนแรงงาน

การสร้างตัวอย่างด้วยวิธีแบบเดิมมักจะต้องลงทุนจำนวนมากในช่วงเริ่มต้นสำหรับเครื่องมือ ซึ่งเป็นความท้าทายทางการเงิน โดยเฉพาะอย่างยิ่งสำหรับธุรกิจขนาดเล็ก นอกจากนี้ ค่าแรงมักจะสูงกว่าเนื่องจากต้องใช้ทักษะฝีมือและความซับซ้อนในการเตรียมการที่นาน การสร้างตัวอย่างอย่างรวดเร็ว (Rapid Prototyping) ในทางกลับกัน จะลดค่าแรงผ่านระบบอัตโนมัติ ทำให้กระบวนการผลิตเร็วขึ้นและมีประสิทธิภาพมากขึ้น เครื่องจักรสามารถทำงานหลายอย่างพร้อมกัน ช่วยเพิ่มประสิทธิภาพการทำงานและลดความจำเป็นของการใช้แรงงานคน ทำให้เหมาะสมสำหรับการปรับเปลี่ยนและพัฒนาอย่างรวดเร็ว

การเลือกวิธีการสร้างตัวอย่างที่เหมาะสม

การพิจารณาเกี่ยวกับขนาดของโครงการและการนำสินค้าออกสู่ตลาด

การเลือกวิธีการทำต้นแบบที่เหมาะสมต้องพิจารณาอย่างรอบคอบถึงขนาดและความเร่งด่วนของโครงการ หากเป็นโครงการขนาดใหญ่ การทำต้นแบบแบบดั้งเดิมอาจมีข้อได้เปรียบเนื่องจากความทนทานและการดำเนินการอย่างละเอียด ซึ่งช่วยให้มั่นใจว่าส่วนประกอบจะแข็งแรงพอที่จะทนต่อการใช้งานหนักได้ อย่างไรก็ตาม เมื่อเวลาในการออกสู่ตลาดมีความสำคัญ การทำต้นแบบอย่างรวดเร็วก็กลายเป็นทางเลือกที่ดีที่สุด โดยเฉพาะสำหรับบริษัทสตาร์ทอัพและอุตสาหกรรมที่ต้องตอบสนองต่อความต้องการของผู้บริโภคได้อย่างรวดเร็ว การศึกษายืนยันว่าโครงการที่มีเวลาจำกัดมักประสบความสำเร็จมากขึ้นเมื่อใช้เทคนิคการทำต้นแบบอย่างรวดเร็ว ซึ่งช่วยให้ปรับเปลี่ยนการออกแบบได้อย่างรวดเร็วและเร่งการเปิดตัวผลิตภัณฑ์

การประยุกต์ใช้เฉพาะอุตสาหกรรม: อากาศยานเทียบกับสินค้าอุปโภคบริโภค

วิธีการสร้างต้นแบบมีความแตกต่างกันอย่างมากในแต่ละอุตสาหกรรม ซึ่งสะท้อนให้เห็นถึงลำดับความสำคัญและมาตรฐานที่แตกต่างกันของแต่ละภาคส่วน ในอุตสาหกรรมการบิน การสร้างต้นแบบแบบดั้งเดิมมักได้รับความนิยมเนื่องจากความสามารถในการตอบสนองข้อกำหนดด้านความปลอดภัยและความสมบูรณ์ของโครงสร้างที่เข้มงวด อุตสาหกรรมนี้จำเป็นต้องมีต้นแบบที่สามารถทนต่อกระบวนการทดสอบที่เข้มงวดได้ ในทางกลับกัน อุตสาหกรรมสินค้าผู้บริโภคได้ประโยชน์จากการสร้างต้นแบบอย่างรวดเร็ว ซึ่งช่วยให้บริษัทสามารถตอบสนองต่อแนวโน้มของตลาดและการตอบกลับของผู้บริโภคได้อย่างรวดเร็ว การวิเคราะห์อุตสาหกรรมแสดงให้เห็นว่าความแตกต่างเชิงวิธีการเหล่านี้ส่งผลกระทบอย่างมากต่อกลยุทธ์การพัฒนาผลิตภัณฑ์ โดยแต่ละภาคส่วนเลือกวิธีการสร้างต้นแบบที่สอดคล้องกับความต้องการเฉพาะด้านความปลอดภัย ความเร็ว และความยืดหยุ่นของตน

การวิเคราะห์ต้นทุน-ผลประโยชน์สำหรับความต้องการการขึ้นรูปชิ้นงานตามสั่ง

การเข้าใจถึงผลกระทบด้านต้นทุนของวิธีการทำตัวอย่างจำลองต่างๆ เป็นสิ่งสำคัญสำหรับการจัดสรรทรัพยากรอย่างมีประสิทธิภาพ การดำเนินการวิเคราะห์ต้นทุนและผลประโยชน์ช่วยในการกำหนดตัวเลือกที่มีความคุ้มค่าทางเศรษฐกิจมากที่สุดตามปริมาณและความซับซ้อนของโครงการ โดยทั่วไปแล้ว การทำตัวอย่างจำลองแบบรวดเร็วนั้นมีต้นทุนที่เหมาะสมกว่าสำหรับการผลิตที่มีปริมาณต่ำ และให้ข้อได้เปรียบด้านการเงินอย่างมากสำหรับบริษัทที่เน้นงานแบบกำหนดเองขนาดเล็ก แต่วิธีการแบบดั้งเดิมนั้นเหมาะสมกว่าสำหรับการผลิตในระดับอุตสาหกรรม ส่วนข้อมูลทางการเงินแสดงให้เห็นว่า การวิเคราะห์อย่างละเอียดสามารถลดต้นทุนโดยรวมของการทำตัวอย่างจำลองได้ถึง 30% ซึ่งย้ำถึงความสำคัญของการวางแผนเชิงกลยุทธ์ในสถานการณ์การผลิตชิ้นส่วนแบบกำหนดเอง

โซลูชัน CNC ขั้นสูงสำหรับความต้องการในการทำตัวอย่างจำลอง

การเจียร CNC คุณภาพสูงสำหรับชิ้นส่วนเครื่องกลที่ทำจากทองเหลือง

การกลึงด้วยระบบ CNC มีความสำคัญในการสร้างชิ้นส่วนเครื่องจักรทองเหลืองที่มีความแม่นยำสูง โดยเฉพาะอย่างยิ่งเมื่อต้องการความเที่ยงตรงสูง วิธีการผลิตขั้นสูงนี้มอบประโยชน์มากมาย เช่น การลดเวลาในการผลิตและต้นทุนการผลิตที่ต่ำลง ทำให้เป็นตัวเลือกที่ได้รับความนิยมสำหรับต้นแบบเครื่องจักร รายงานในอุตสาหกรรมแสดงให้เห็นถึงแนวโน้มที่เพิ่มขึ้นในการใช้วิธีการ CNC เนื่องจากสามารถเพิ่มความทนทานของผลิตภัณฑ์ผ่านกระบวนการออกแบบที่ละเอียดอ่อน

การกลึงตามสั่งแบบห้าแกนสำหรับชิ้นส่วนรถยนต์ที่ซับซ้อน

การเจียรงานแบบทั้งห้าแกนให้ความยืดหยุ่นที่ไม่มีใครเทียบได้สำหรับการสร้างเรขาคณิตที่ซับซ้อนและรูปร่างที่ซับซ้อนตามที่กำหนดในชิ้นส่วนยานยนต์สมัยใหม่ เทคโนโลยีนี้ลดจำนวนขั้นตอนที่จำเป็นลง ทำให้ประหยัดเวลาและเพิ่มความแม่นยำในการผลิตตัวอย่าง ส่วนข้อมูลสถิติจากอุตสาหกรรมการผลิตยานยนต์แสดงให้เห็นถึงการพึ่งพาเทคนิคทั้งห้าแกนสำหรับการผลิตตัวอย่างชิ้นส่วนยานยนต์ระดับสูง ซึ่งพิสูจน์ถึงบทบาทที่สำคัญของมัน

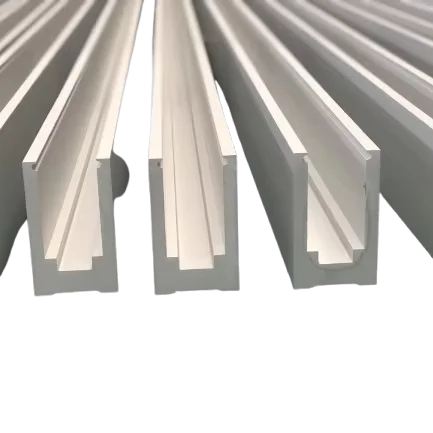

อุปกรณ์เสริมสำหรับการอัดรีดโลหะผสมอะลูมิเนียมที่มีความแม่นยำ

การบีบอัดโลหะผสมอะลูมิเนียมเป็นวิธีที่แข็งแรงและน้ำหนักเบาเหมาะสำหรับต้นแบบในหลากหลายสาขา เช่น อุตสาหกรรมการบินและยานยนต์ เทคนิคนี้รับประกันความแม่นยำ ช่วยให้ประสิทธิภาพการทำงานสม่ำเสมอ และเหมาะสมสำหรับชิ้นส่วนที่ต้องการความแข็งแรงทางโครงสร้างและการลดน้ำหนัก ข้อมูลแสดงให้เห็นว่าภาคอุตสาหกรรมการบินมักใช้การบีบอัดอะลูมิเนียมเนื่องจากคุ้มค่าและมีประโยชน์ด้านประสิทธิภาพ

ชิ้นส่วน CNC ขนาดเล็กสำหรับการพัฒนาต้นแบบเครื่องมือแพทย์

เครื่อง CNC ขนาดเล็กกำลังกลายเป็นสิ่งจำเป็นในอุตสาหกรรมอุปกรณ์ทางการแพทย์สำหรับการผลิตชิ้นส่วนที่เล็กและมีรายละเอียดซับซ้อน การที่สามารถสร้างรูปทรงที่ซับซ้อนได้ทำให้มั่นใจว่าผลิตภัณฑ์จะผ่านข้อกำหนดที่เข้มงวดของอุตสาหกรรมการแพทย์ หน่วยงานกำกับดูแลย้ำถึงความสำคัญของการใช้กระบวนการผลิตที่แม่นยำสำหรับต้นแบบทางการแพทย์ และสนับสนุนการใช้เทคโนโลยี CNC ขนาดเล็กที่เพิ่มมากขึ้น

บริการกลึงโลหะผสมอะลูมิเนียมความอดทนสูง

บริการกลึงมอบความอดทนสูงซึ่งเป็นสิ่งสำคัญสำหรับชิ้นส่วนที่ต้องการความแม่นยำในภาคอุตสาหกรรม เช่น อากาศยานและรถยนต์ ความสามารถในการรักษาเส้นผ่านศูนย์กลางและการเคลือบผิวอย่างแม่นยำช่วยตอบสนองข้อกำหนดของโครงการได้อย่างมีประสิทธิภาพ รายงานของอุตสาหกรรมแสดงให้เห็นว่าการกลึงความอดทนสูงได้รับความนิยมเพิ่มขึ้นสำหรับการผลิตชิ้นส่วนที่ต้องการความแม่นยำในมิติและความสมบูรณ์ของคุณภาพ

แนวโน้มในอนาคตของเทคโนโลยีการสร้างแบบจำลอง

การผสานรวมกับการผลิตอัจฉริยะ (อุตสาหกรรม 4.0)

การผสานรวมของการสร้างแบบจำลองอย่างรวดเร็วกับการผลิตอัจฉริยะภายใต้อุตสาหกรรม 4.0 แสดงถึงการเปลี่ยนแปลงไปสู่กระบวนการที่อัตโนมัติและเชื่อมโยงกันมากขึ้น การรวมกันนี้เพิ่มประสิทธิภาพโดยการเชื่อมโยงการรวบรวมข้อมูลแบบเรียลไทม์กับการทดสอบแบบจำลอง ทำให้การปรับปรุงและการแก้ไขเป็นไปอย่างรวดเร็วและมีประสิทธิภาพมากขึ้น โดยใช้เทคโนโลยีอัจฉริยะในสภาพแวดล้อมการผลิต ธุรกิจสามารถมีกระบวนการสร้างแบบจำลองที่ตอบสนองและปรับตัวได้ดีขึ้น การวิเคราะห์จากผู้เชี่ยวชาญคาดการณ์ว่าบริษัทที่ใช้โซลูชันการผลิตอัจฉริยะสามารถเพิ่มประสิทธิภาพการผลิตได้มากกว่า 20% ซึ่งเป็นการปรับปรุงอย่างสำคัญในด้านประสิทธิภาพและความสามารถในการสร้างแบบจำลอง

วัสดุที่ยั่งยืนในบริการการสร้างแบบจำลองอย่างรวดเร็ว

การผลักดันให้เกิดความยั่งยืนในกระบวนการสร้างต้นแบบกำลังนำไปสู่การใช้วัสดุที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น การเปลี่ยนแปลงนี้เกี่ยวข้องกับการใช้วัสดุรีไซเคิลและวัสดุที่มาจากธรรมชาติ ซึ่งช่วยลดผลกระทบต่อสิ่งแวดล้อมโดยไม่ทำให้ประสิทธิภาพลดลง การนำวัสดุเหล่านี้มาใช้ในการสร้างต้นแบบจะช่วยให้บริษัทสอดคล้องกับโครงการสีเขียวระดับโลก งานวิจัยล่าสุดแสดงให้เห็นถึงแนวโน้มตลาดที่หันไปใช้วัสดุที่ยั่งยืน และคาดการณ์ว่าจะมีการเพิ่มขึ้น 30% ในอัตราการใช้งานภายในห้าปีข้างหน้า สิ่งนี้ไม่เพียงแต่ช่วยอนุรักษ์สิ่งแวดล้อมเท่านั้น แต่ยังตอบสนองต่อความต้องการของผู้บริโภคที่ต้องการให้มีการปฏิบัติที่คำนึงถึงสิ่งแวดล้อมในวงการผลิต

แนวทางไฮบริดที่รวมทั้งสองวิธี

การรวมข้อดีของทั้งวิธีการทำต้นแบบอย่างรวดเร็วและวิธีแบบดั้งเดิมกำลังกลายเป็นกลยุทธ์สำคัญในการเพิ่มประสิทธิภาพและความสามารถในการรักษาคุณภาพ การทำต้นแบบแบบไฮบริดช่วยให้มีการพัฒนาซ้ำอย่างรวดเร็วด้วยความมั่นคงเชิงโครงสร้างที่พบได้ทั่วไปในเทคนิคแบบดั้งเดิม ซึ่งสร้างสมดุลที่มอบความยืดหยุ่นในกระบวนการพัฒนาผลิตภัณฑ์ ผู้เชี่ยวชาญด้านอุตสาหกรรมสนับสนุนว่าแนวทางการบูรณาการเช่นนี้สามารถนำไปสู่การประหยัดเวลาอย่างมากและการลดต้นทุนการผลิต ซึ่งเป็นประโยชน์สำหรับบริษัทโดยการปรับแต่งขั้นตอนการทำต้นแบบขณะที่ยังคงความทนทานและฟังก์ชันการทำงาน

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK