كيف يتم تصنيع قطع الصب بالألمنيوم

يتيح صب الألمنيوم بالضغط للناس صنع أجزاء معدنية مفصلة ومعقدة من الألمنيوم باستخدام قوالب صب الألمنيوم ببساطة عن طريق حقن الألمنيوم المنصهر في قالب. هذه الأجزاء مناسبة لصناعة السيارات والطيران والإلكترونيات والعديد من الصناعات الأخرى بسبب خفة وزن الألمنيوم الطبيعية وقوته العالية ومقاومته للتآكل. في هذه المقالة، سنصف جميع العمليات التي تشارك في صنع أجزاء صب الألمنيوم بال pressure die casting . سنستخدم RMT كمثال على أفضل أداء.

الخطوة 1: تصميم الجزء وصنع القالب

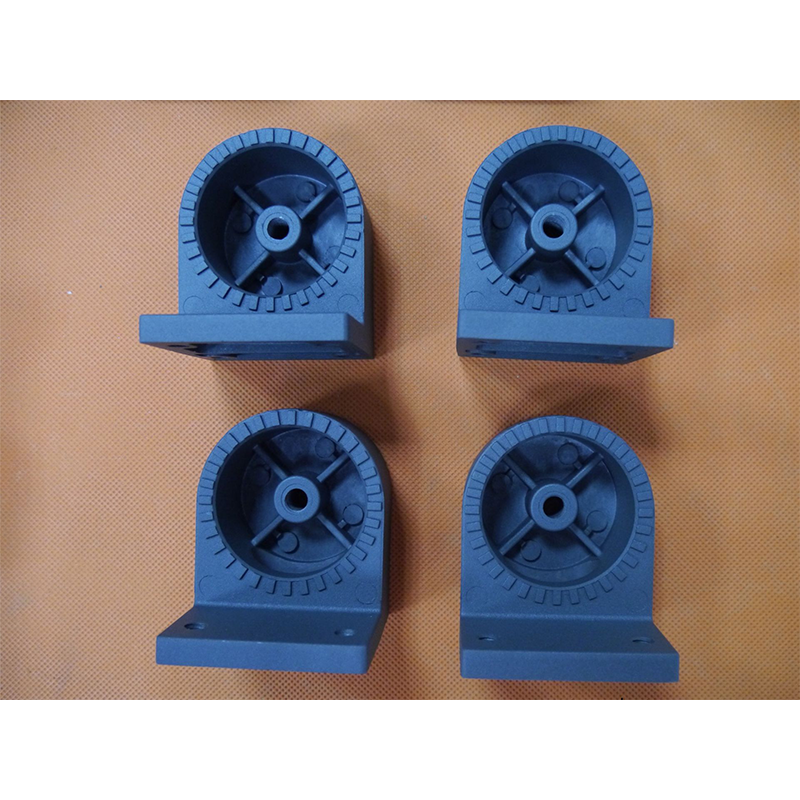

تبدأ عملية صب الألمنيوم بالتصميم للجزء المصنوع من الألمنيوم والذي سيتم صنعه باستخدام قالب محدد يعرف أيضًا باسم القالب. في RMT، يدمج المهندسون ذوو الخبرة مع العميل من أجل تقديم تصميم تفصيلي للجزء، ولكن أيضًا تصميم مناسب لمرحلة صب القالب. يجب أن يأخذ تصميم الجزء في الاعتبار سمك الجدران، وتدفق المواد، وقنوات التبريد وما إلى ذلك. بعد قبول التصميم، يتم في معظم الحالات تصنيع قالب عالي الدقة. غالبًا ما يتم قطع هذا القالب من الفولاذ عالي القوة لأنه سيتم استخدامه في الصب، وهي عملية تتطلب ضغطًا عاليًا ودرجة حرارة عالية.

الخطوة 2: الصب والحقن

بعد إدراك النموذج، المرحلة التالية هي صهر سبيكة الألمنيوم. نقطة انصهار الألمنيوم هي 700-750 °م (1292-1382 °ف). في مصنع RMT، هناك عدد من الأفران التي يتم فيها تسخين الألمنيوم بكفاءة، في معظم الحالات، إلى درجة الحرارة المطلوبة. لا يوجد تباين ملحوظ طوال العمليات.

يتم حقن المعدن المالئ بعد ذلك في التجويف باستخدام الضغط الهيدروليكي. يسمح هذا الحقن العنيف للمعدن بملء جميع الفراغات البينية في القالب، مما يبرز ميزات الجزء في تكوينه الأساسي. نظرًا لأن الحقن تم تحت ضغط عالٍ، فقد جعل من الممكن الحصول على أجزاء دقيقة للغاية مع جمالية جيدة.

الخطوة 3: التبريد والطرد

بعد صب الألمنيوم في التجويف، تنخفض درجة حرارة المعدن ويحدث التصلب في ثوانٍ. إن معدل التبريد حاسم لأنه يتحكم في الشكل النهائي، القوة، وسلامة الصب. خلال عملية صب القوالب في RMT، يتم دمج قنوات تبريد معقدة بشكل متكامل في القالب لتوفير تبريد موحد وتجنب تشوهات أو عيوب انكماش في الصب.

عندما تصل درجة الحرارة إلى ما دون حدود التشغيل، يتم فتح القالب، ويتم طرد نوع قطعة الألمنيوم. يستخدم الميكانيكيون عددًا من العيوب مثل التشقق وعدم الاكتمال أثناء اعتبار المكون جاهزًا للمرحلة التالية من التصنيع.

الخطوة 4: عمليات إضافية

غالبًا بعد الطرد من القالب، تتطلب الأجزاء مزيدًا من العمل لتحسين تشطيبها ووظيفتها. اعتمادًا على السلع النهائية، قد تشمل العمليات القص، والطحن، والتشغيل أو تلميع الأجزاء. لتلبية معايير الجودة العالية، تستخدم RMT أفضل آلات CNC، بحيث يتم تصنيع كل جزء ضمن التسامحات المحددة. قد يتم رش البعض الآخر بطلاء لمنع التآكل أو لتجميل الأجزاء المُنشأة وتلك هي الطلاء المؤكسد.

الخطوة 5: مراقبة الجودة والفحص الأخير

مراقبة الجودة هي عامل أساسي في صب الألمنيوم بالقالب وفي RMT يتم التحكم في جميع الأجزاء بدقة فيما يتعلق بالتسامح المتوقع أخيرًا. قد يشمل ذلك جوانب مثل الفحص البصري، قياس المعلمات البُعدية، أو الاختبارات الميكانيكية. علاوة على ذلك، تستخدم RMT عدة اختبارات غير مدمرة للمكونات، على سبيل المثال، الفحص بالأشعة السينية أو الفحص بالموجات فوق الصوتية، عندما تكون هناك حاجة للنظر حول أو داخل المكونات حيث لا تكون العيوب مرئية من الخارج.

صب الألمنيوم بالقالب هو تقنية مبتكرة وفعالة قابلة للتطبيق على نطاق واسع في العديد من القطاعات الصناعية. بالتأكيد، تحتوي هذه التقنية على عملية محددة جيدًا تتضمن التصميم، والذوبان، والحقن، والتبريد، والتشطيب الثانوي، وهذا يمكّن الشركات مثل RMT من إنتاج أجزاء تناسب وتتحمل متطلبات حتى المعايير الأكثر صرامة.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK