تضمن القوة والمتانة والجودة المتسقة للأجزاء المقولبة طول العمر في الظروف القاسية، مما يجعلها مناسبة للتطبيقات التي تتطلب قوة شد عالية ومقاومة للإجهاد. سواء كانت أجزاء سيارات، معدات بناء أو آلات صناعية، فإن متانة الأجزاء المقولبة في البيئات الثقيلة لا تضاهى.

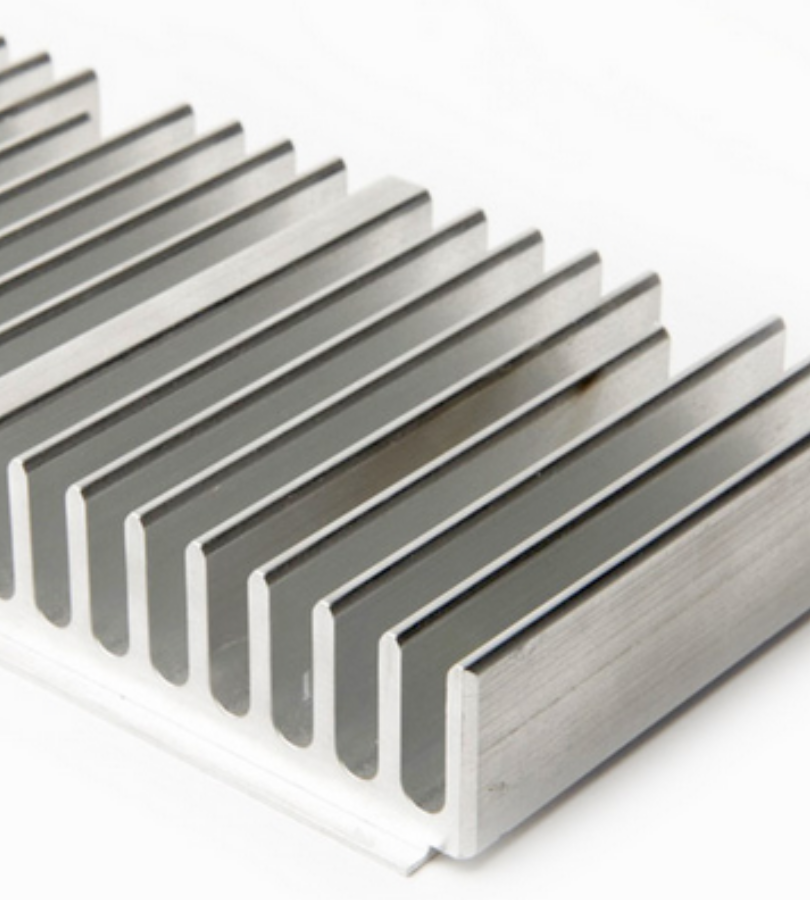

في عالم التصنيع الصناعي، أصبحت تقنية البثق حلاً مبتكرًا وفعالًا من حيث التكلفة لإنتاج مجموعة واسعة من المكونات. تتشكل الأجزاء المُعَدَّة عن طريق دفع المعدن أو البوليمر من خلال قالب لإنشاء ملف عرضي محدد، مما يوفر مزايا كبيرة في الكفاءة، والمرونة، وتكلفة الإنتاج العامة.

تبدأ عملية البثق بالمواد الخام التي يسهل الحصول عليها ومعالجتها، مثل الألمنيوم والمغنيسيوم أو مختلف أنواع البلاستيك. من خلال تحويل هذه المواد إلى أشكال معقدة بدقة عالية، يمكن للمصنعين القضاء على العديد من الخطوات المتضمنة في عمليات التشغيل التقليدية.

تتمتع الأجزاء المبثوقة بجودة متسقة بسبب تجانس عملية البثق، مما يضمن أن كل منتج هو نفسه، مما يقلل من تدابير مراقبة الجودة ومعدلات الفاقد. في صناعات مثل السيارات والطيران والبناء والمنتجات الاستهلاكية، تُستخدم البثق بشكل شائع في العناصر الهيكلية، والأغطية، والإطارات، مما يوفر حلولاً خفيفة الوزن ولكن قوية تتطلب خطوات تجميع أقل من الهياكل متعددة الأجزاء المجمعة.

بالإضافة إلى ذلك، فإن مرونة تصميم البثق تسمح للمهندسين بدمج مكونات متعددة في بثق واحد، مما يسهل إجراءات سلسلة التوريد وخطوط التجميع. كما أن القدرة على تخصيص الملفات الشخصية تتيح للمصنعين تحسين استخدام المواد وتلبية متطلبات الأداء الصارمة مع تقليل تكاليف المواد.

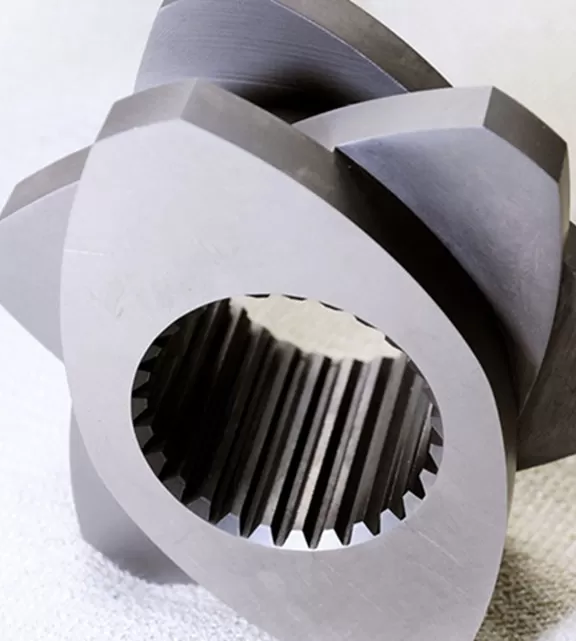

تلعب المقاطع المقولبة دورًا رئيسيًا في تصميم وبناء هياكل المركبات الجديدة للطاقة. إن تركيبتها الفريدة من القوة وخفة الوزن وخصائص الطحن الدقيقة تجعلها مثالية لهذه الصناعة المتنامية بسرعة.

تتطلب المركبات الجديدة للطاقة، مثل المركبات الكهربائية والهجينة، مكونات خفيفة الوزن وصحية هيكليًا لتحسين الأداء وتقليل الانبعاثات. توفر الأجزاء المقولبة من الألمنيوم، على وجه الخصوص، للمصممين نسبة عالية من القوة إلى الوزن، مما يوفر المتانة وديناميات مركبة فعالة.

تطبيق رئيسي للقولبة في المركبات الجديدة للطاقة هو في صينية البطارية، وهي مكون رئيسي يحمل بطارية المركبة ويضمن نقلها بأمان. توفر مكونات الألمنيوم المقولبة الدعم الهيكلي اللازم مع تقليل الوزن، مما يحسن مدى المركبة وأدائها بشكل عام.

بالإضافة إلى ذلك، تُستخدم الأجزاء المقولبة في تصنيع هياكل المركبات وإطاراتها. إن قدرتها على تحمل الأحمال الشد العالية ومقاومة التعب تجعلها مناسبة لهذه التطبيقات المت demanding. من خلال استخدام الأجزاء المقولبة في تصميم الهياكل، يمكن للمصنعين تحقيق صلابة أكبر وتحسين في المناولة، مما يعزز تجربة القيادة.

بالإضافة إلى المزايا الهيكلية، تساهم القولبة أيضًا في جمالية المركبات الجديدة للطاقة. يتكامل تصميمها الأنيق والحديث بسلاسة في هيكل المركبة، مما يعزز مظهرها العام.

أصبحت الأجزاء المبثوقة جزءًا لا يتجزأ من التصنيع الحديث، حيث أحدثت ثورة في عمليات الإنتاج وزادت من الكفاءة والمرونة. دعونا نستكشف التطبيقات الرئيسية للأجزاء المبثوقة في هذه الصناعة الديناميكية.

الملفات الشخصية المخصصة: توفر الأجزاء المبثوقة مرونة تصميم فائقة، مما يسمح للمصنعين بإنشاء ملفات شخصية مخصصة تناسب احتياجات التصنيع المحددة. سواء كانت أشكال مقاطع عرضية معقدة، ميزات معقدة أو أشكال فريدة، يمكن لتقنية البثق إنتاج أجزاء متخصصة للغاية.

الإنتاج المبسط: إن استمرارية عملية البثق مناسبة للإنتاج عالي السرعة وعالي الحجم. يمكن تصنيع الأجزاء المبثوقة بأطوال طويلة، مما يقلل من الحاجة إلى خطوات معالجة إضافية أو تجميع، مما يسهل الإنتاج ويقلل من أوقات التسليم.

تنوع المواد: يمكن صنع الأجزاء المبثوقة من مجموعة متنوعة من المواد، بما في ذلك المعادن والبلاستيك والمركبات. تتيح مرونة المادة للمصنعين اختيار المادة الأكثر ملاءمة لتطبيق معين، مع مراعاة عوامل مثل القوة والمتانة والوزن والتكلفة.

أصبحت الأجزاء المقولبة جزءًا لا يتجزأ من تحسين العمليات في العديد من الصناعات. تم إنتاجها من خلال عملية تشكيل مستمرة، تقدم هذه الأجزاء مجموعة من المزايا الفريدة التي تعتبر مثالية لزيادة كفاءة الإنتاج وتقليل التكاليف.

يمكن إنتاج الأجزاء المُشكلة بالضغط بشكل مستمر، مما يلغي الحاجة إلى عمليات الربط المتعددة، مما يوفر الوقت ويقلل من إمكانية حدوث الأخطاء. كما أنه يمكّن من سير العمل بشكل أكثر سلاسة حيث يمكن دمج الأجزاء مباشرة في عملية التصنيع دون أي انقطاع.

توفر الأجزاء المُشكلة بالضغط أيضًا جودة متسقة ودقة في الحجم والميزات. تضمن هذه الاتساق أنها تعمل بشكل متوقع وموثوق عبر مجموعة متنوعة من التطبيقات، مما يحسن كفاءة العملية بشكل أكبر. كما أنه يقلل من الحاجة إلى التعديلات أو المعالجة بعد الإنتاج، مما يوفر الوقت والموارد.

بالإضافة إلى ذلك، يمكن إنتاج الأجزاء المُشكلة بالضغط باستخدام مجموعة متنوعة من المواد المختلفة، اعتمادًا على المتطلبات المحددة للتطبيق. تتيح هذه المرونة اختيار المواد الأمثل، مما يضمن أن الأجزاء لا تلبي فقط المتطلبات الوظيفية ولكنها توفر أيضًا أفضل مزيج من الفعالية من حيث التكلفة، والمتانة، والأداء.

RMT هي مزود تصنيع مخصص بدقة. نحن نقدم تصنيع عالي الجودة مع تسليم في الوقت المحدد بأسعار تنافسية. عبر عن متطلباتك وبمجرد تأكيدها، سنطور حلاً يرضيك. في كل خطوة من العملية، سنتواصل معك باستمرار في كل مرحلة حتى تتمكن من فهم جميع المعلومات حول تصنيع المنتج.

وضع احتياجات وتوقعات العملاء في المقام الأول، وتخصيص حلول مرضية مع خدمات شخصية لهم، وتجاوز توقعات العملاء، وبالتالي زراعة علاقات ثقة طويلة الأمد موثوقة.

إرشاد العملاء خلال عملية التصنيع المخصصة من الفكرة إلى الإنجاز، يعمل مستشارونا عن كثب مع كل عميل لفهم مواصفاته الفريدة وتقديم رؤى استراتيجية لحلول الإنتاج المخصصة.

نستخدم آلات حديثة للغاية وإجراءات صارمة لمراقبة الجودة لتصنيع المكونات بدقة عالية. كل جزء يخضع لفحص دقيق لضمان دقة على مستوى الميكرون لتلبية أكثر المواصفات تطلبًا.

من المواد الخام إلى المنتجات النهائية، نلتزم بدقة بالمعايير الصارمة، ونراقب ونختبر كل خطوة باستخدام طرق متطورة لضمان أداء متسق ومتانة في جميع منتجاتنا.

عملية التطويق تعزز قوة الأجزاء المطحونة من خلال عدة آليات. أولاً، تتضمن العملية إجبار المادة على المرور عبر مادة، والتي تمنح تدفق الحبوب في الاتجاه، مما يؤدي إلى تحسين الخصائص الميكانيكية. ثانياً، فإن توحيد ومتجانسة الملفات الشخصية المكبدة تساهم في خصائص المواد المتسقة في جميع أنحاء الجزء، مما يضمن قوة وأداء موثوق به.

عند استخدام قطع الخرطوشة ، يجب على المصممين النظر في عوامل مثل سمك الجدار والهندسة الشعبية والنزاهة الهيكلية. يجب تحسين سمك الجدار لتحقيق توازن بين القوة والوزن. يجب تصميم هندسة القسم العرضي لتلبية متطلبات وظيفية محددة ، مثل القدرات على تحمل الحمل أو قنوات تدفق السوائل. يجب ضمان سلامة الهيكل من خلال الهياكل والاتصالات الداعمة المناسبة.

أجزاء التطويق تقدم العديد من المزايا الفعالة من حيث التكلفة. أولاً، عملية التطويق المستمر تمكن من إنتاج كميات كبيرة من الأجزاء في فترة زمنية قصيرة، مما يقلل من تكاليف الإنتاج. ثانياً، معدلات استخدام المواد العالية في التطويق تقلل من نفايات المواد، مما يقلل من التكاليف. بالإضافة إلى ذلك، فإن القدرة على طحن مجموعة واسعة من المواد تسمح للمصنعين باختيار خيارات فعالة من حيث التكلفة دون المساس بالأداء.

توفر أجزاء التطويق مرونة التصميم وعمليات الإنتاج المبسطة وكفاءة المواد وفعالية التكلفة والجودة المستمرة. هذه المزايا تساهم في تحسين الإنتاجية وتحسين الأداء في مختلف الصناعات.

عملية التطويق تقلل من نفايات المواد من خلال استخدام طرق الإنتاج المستمر وإنتاج أشكال قريبة من الشبكة. يضمن التحكم الدقيق في تدفق المواد معدلات استخدام المواد العالية ، والحد من النفايات وتحسين كفاءة المواد في عمليات التصنيع.