Различни видове CNC обработка и техните приложения

Разбиране на CNC обработка: Определение и основи

CNC обработка или компютърно числово управление на обработка е напреднал процес, при който компютрите насочват машинни инструменти за изработка на точни компоненти от спецификациите на дизайна. Този модерен подход позволява систематично и точно отстраняване на материала от суровите части, превръщайки ефективно цифровия модел в осезаема част. Основната полза се крие в способността му да произвежда прецизни и сложни части, които може да бъдат трудни или невъзможни да бъдат получени чрез ръчно обработка. Промишления като аерокосмическия, автомобилния и медицинския сектор разчитат в голяма степен на CNC обработка за несравнимаща си точност и ефективност.

Корените на технологията CNC се проследяват от 1940-те и 1950-те години, развивайки се от първоначалните методи на машинно управление с числово управление (NC), които използват перфорирани ленти за инструкции. Въвеждането на компютърните технологии е от значение за тези системи, като превръща ръчните машини в автоматизирани процеси. Този скок не само повиши точността, но и значително повиши нивото на автоматизация, като по този начин революционизира производствените практики чрез намаляване на човешките грешки и увеличаване на скоростта на производство. Днес, CNC обработката е стълб в съвременното производство, непрекъснато разширявайки границите на технологично възможното.

Основни компоненти на CNC машини

Разбирането на основните компоненти на CNC машините е от съществено значение за разбиране на тяхната функционалност и ефективност при производството. Машинният контролен блок (MCU) служи като критичен компонент, действащ като "мозък" на CNC машината. Той обработва входящия код, често под формата на G-код или M-код, и го превежда в точни инструкции за движение на машината. Тази преобразуване е от решаващо значение за постигане на точността и точността, необходими за операции с CNC. MCU управлява също така допълнителни функции като поток на охлаждащата течност и работа на въртележката, които са неразделна част от процеса на обработка.

Входните устройства в CNC машините улесняват проектирането и въвеждането на команди. Това включва устройства като клавиатури, мишки и усъвършенствани сензорни интерфейси. Тези входни системи позволяват на операторите да прехвърлят безпроблемно проекти и оперативни команди в машината, като гарантират, че MCU получава точни инструкции за ефективното функциониране. Точният вход е от жизненоважно значение за гарантиране на операциите на машината, които съответстват на предвидените спецификации за проектиране, свеждайки до минимум грешките и оптимизирайки ефективността.

Двигателната система отговаря за физическото движение в рамките на CNC машините, задвижвайки движението на режещия инструмент. Тази система включва двигатели и топчици, които работят заедно, за да движат инструмента по предварително определени пътища. В комбинация с задвижващата система, механизмите за обратна връзка са от решаващо значение за поддържане на точността. Системите за обратна връзка постоянно наблюдават позицията на инструмента и другите оперативни параметри, предавайки данни обратно към MCU. Този мониторинг в реално време позволява на MCU да прави необходимите корекции, като гарантира, че обработващият процес остава точен, дори при сложни или сложни проекти. Тези компоненти работят заедно, образувайки синхронизирана система, която определя основната работа на CNC машините.

Видове CNC обработка: преглед

В света на CNC машиностроенето има различни машини, предназначени да изпълняват специфични задачи с точност. Машини за фрезиране с помощта на CNC са сред най-упростените, използващи ротационни резачи за смилане на масиви от материали в точни форми. Тези машини са способни да обработват както прости, така и сложни геометрични характеристики, идеални за индустрии като аерокосмическата и автомобилната промишленост, където точността е от първостепенно значение. Чрез използване на многооси, те осигуряват сложни проекти с минимални материали.

Машини за въртене на CNC са проектирани за изработка на цилиндрични части, като експертно въртят работното парче срещу режещи инструменти, за да постигнат точни размери и довършване. Този процес е изключителен при производството на компоненти като валове и буши, често използвани в автомобилния и аерокосмическия сектор. Свъртителните машини работят ефективно както във вертикална, така и във хоризонтална равнина, като се адаптират към различни изисквания за обработка.

За тези, които искат да се справят с материали като дърво, пластмаса или композитни материали, CNC рутери и лазерни резачки да осигури перфектното решение. Тези машини са отлични в изпълнението на сложни проекти и рязания с висока ефективност. CNC рутерите са специално проектирани за подробна 3D работа, често използвани при производството на сложни модели, докато лазерните резачи използват фокусирани лъчи за чисти, точни рязания, идеални за приложения за рязане и гравиране. Тази гъвкавост ги прави незаменими в индустрии като рекламите и бижутерията, където точността и детайлите са от решаващо значение.

Приложения на CNC обработка в съвременното производство

CNC обработката е от ключово значение в автомобилната индустрия, където осигурява производството на сложни компоненти с висока точност. Тази технология е необходима за изработването на части от двигателя, съчетания от шаси и други сложни компоненти, които изискват точност до най-малки допустими размери. Точната обработка с ЧПУ не само повишава производителността, но и повишава надеждността и безопасността на автомобилните части.

Производството на въздухоплавателни средства се основава в голяма степен на CNC обработка, за да отговаря на строгите стандарти за безопасност и надеждност. Компонентите в тази индустрия често изискват толеранции от 0,001 инча, които CNC процесите могат да постигнат последователно. Тази прецизност е от решаващо значение за производството на части като турбинни лопатки и колан за кацане, където дори най-малкото отклонение може да има значителни последици за безопасността и ефективността на въздухоплавателните средства.

В сектора на производството на медицински изделия, CNC обработката осигурява точността и повтаряемостта, необходими за разработването на сложни части като хирургични инструменти и импланти. Тези компоненти трябва да отговарят на високи стандарти за точност и биосъвместимост, за да се гарантира безопасността на пациентите и ефективното медицинско лечение. Способността на CNC обработката да произвежда импланти, съобразени с индивидуалните нужди на пациентите, подчертава значението им за напредъка на персонализираните медицински решения.

Продукт витрина: Примери за CNC обработени части

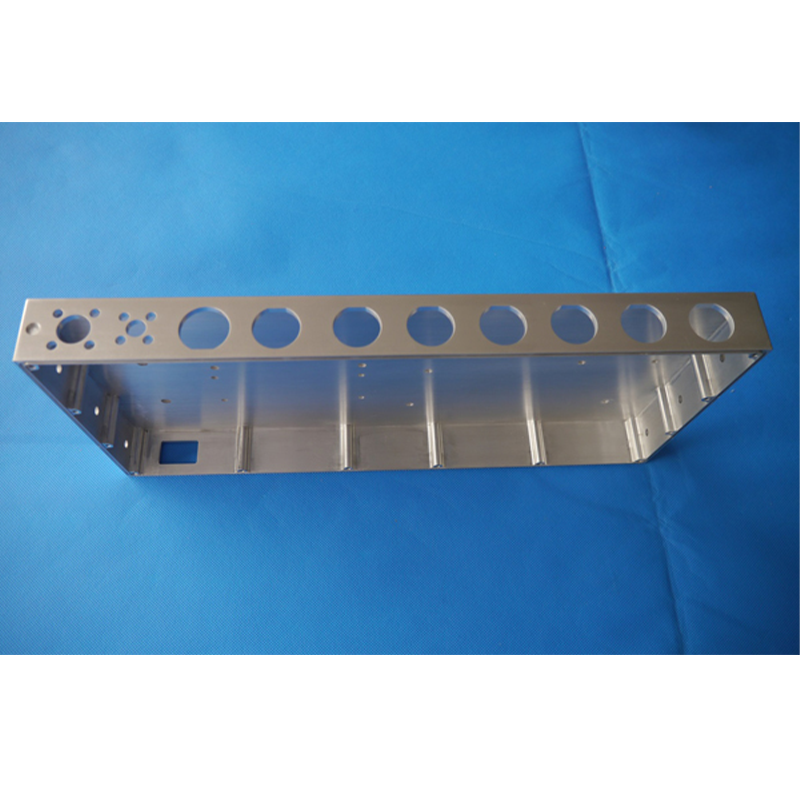

Интеграцията на CNC обработката в производството на критични компоненти е ясно показана от 150 комплекта прецизно CNC обработени части за безжична инфраструктура в Англия - Не, не, не. Тези части подчертават способността на CNC обработката да произвежда големи обеми, издръжливи компоненти, които отговарят на строгите изисквания на безжичните комуникационни мрежи. Прецизността и трайността са от първостепенно значение, като гарантират безпроблемна интеграция в безжичните системи.

Също така, 100 комплекта алуминиеви части от 6082 CNC обработка за видео интерком устройство в САЩ подчертават адаптивността на CNC обработката в електрониката. Изработени от алуминий 6082 сплав, тези части осигуряват баланс на здравина, издръжливост и лекота, ключови за видео интеркомите. Това показва ролята на CNC обработката при доставката на компоненти, които отговарят на точните нужди на съвременните електронни устройства.

Освен това, Услуги по обработка на машини за CNC обработване и фрезиране Предлагат възможности за предприятията да получат компоненти, съобразени точно с техните оперативни нужди. Конфигурацията чрез CNC обработка осигурява гъвкавост, което позволява на компаниите да отговарят на специфични технически и показателни критерии, насърчавайки иновациите и ефективността в различни индустрии.

Ползи и предизвикателства от CNC машиностроенето

CNC обработката предлага значителни предимства като повишена производителност, последователно качество на продукта и способността да се създават сложни форми, които са невъзможни с ръчни методи. Интеграцията на компютърни устройства за управление позволява прецизно изпълнение на сложни проекти, което води до значително увеличаване на производителната ефективност. Например, процесите на CNC могат да поддържат висока точност и повторяемост, което е от решаващо значение за индустриите, които изискват строги толеранции и сложни детайли, като например аерокосмическите и медицинските устройства.

Въпреки това, CNC обработката също представлява предизвикателства, включително необходимостта от редовно поддръжка на машината и потенциалът за грешки в програмирането. Опитни оператори са от съществено значение за управлението и отстраняването на неизправности при операции с CNC, за да се гарантира оптималното функциониране на машините и за решаване на възникващите проблеми. Освен това изискваното високо ниво на прецизност често се превръща в крива на учене за операторите, тъй като те трябва да овладеят както техническите, така и практическите аспекти на програмирането на CNC и управлението на машините. Тези фактори подчертават значението на цялостното обучение и непрекъснатото развитие на уменията в средите за обработка с ЧПУ.

Бъдещи тенденции в технологията за обработка на CNC

Прогресът в областта на автоматизацията и изкуствения интелект проправя пътя към високоефективни и точни процеси на CNC обработка. Тези технологии обещават значително да намалят човешките грешки, да увеличат производителността и да оптимизират операциите. Чрез използването на изкуствен интелект, CNC машините могат да оптимизират пътеките на инструментите и да предсказват нуждите от поддръжка, като впоследствие намаляват времето за прекъсване на работа и подобряват цялостния работен поток на обработката.

Интеграцията на IoT в производството революционизира начина, по който се наблюдават и контролират CNC машините. IoT позволява събиране и анализ на данни в реално време, което позволява по-интелигентни производствени процеси. Тази свързаност позволява подобряване на практиките за поддръжка, тъй като машините могат да предупреждават операторите за потенциални проблеми, преди те да станат критични. Заедно тези технологии трансформират CNC обработката в по-интелигентен и адаптивен производствен процес.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK