Как да изберете правилния прецизен метален листови фабрикатор за вашите проекти

Разбиране на прецизното производство на листов метал

Прецизното обработване на листов метал е напреднал производствен процес, който играе жизненоважна роля в създаването на сложни и детайлни метални части.

Многобройни индустрии, включително аерокосмическа, автомобилна, телекомуникационна и електронна, разчитат на прецизна обработка на листов метал. Например, аерокосмическият сектор често използва този процес за изработка на основни компоненти, което допринася за растежа на индустрията, който се оценява на около 838 милиарда долара до 2026 година. По подобен начин автомобилната индустрия се възползва от прецизността и ефективността на този метод на обработка при производството на каросерии на автомобили и електронни кутии. Глобализацията на комуникационните мрежи и разпространението на електронни устройства допълнително подчертават важността на прецизната обработка на листов метал в телекомуникациите и електрониката, където тя подкрепя създаването на напреднали и устойчиви инфраструктурни компоненти.

Техники в прецизната обработка на листов метал

Прецизното обработване на листов метал включва няколко напреднали техники, една от които е CNC (Компютърно числово управление) обработка. CNC обработката подобрява прецизността и повторяемостта в производствените процеси. Този метод използва компютърни системи за контрол на машинни инструменти, осигурявайки последователно производство с висока точност. Според индустриалните доклади, CNC обработката може да постигне толеранси до 0.0005 инча, което я прави идеална за висококачествено обработване на метали.

Лазерните технологии за рязане са друг основен елемент на прецизното обработване на листов метал. Лазерното рязане използва мощен лазерен лъч, за да нарязва метални листове с изключителна прецизност и ефективност. В сравнение с традиционните методи на рязане, лазерното рязане може да бъде 20 пъти по-бързо, като същевременно намалява отпадъците от материали и минимизира щетите от топлина. Тази ефективност прави лазерното рязане незаменим инструмент за производството на сложни и детайлни части за различни приложения.

Съединяването е ключова техника в обработката на листов метал, като TIG (Тунгстен инертен газ) и MIG (Метален инертен газ) заваряване са най-разпространените методи. TIG заваряването се предпочита заради своята прецизност и контрол, което го прави подходящо за тънкостенни метали и приложения, изискващи висококачествени, чисти заварки. В контекста, MIG заваряването е по-бързо и по-добре подходящо за по-дебели материали и масово производство. Изборът на правилния метод за заваряване зависи от конкретните материали, използвани и изискванията на крайния продукт. Тези техники подчертават многообразието и адаптивността на прецизната обработка на листов метал в отговор на разнообразни индустриални нужди.

Избор на правилния прецизен производител на листов метал

Изборът на производител на прецизни листови метали изисква внимателно обмисляне на техния опит и експертиза. Оценяването на критерии като броя на годините в бизнеса е добро начало; фирма с 20 години или повече в индустрията обикновено има доказан опит. Освен това, прегледът на казуси може да предостави информация за тяхната способност да се справят с проекти, подобни на вашия, докато клиентските отзиви предлагат поглед върху тяхната надеждност и обслужване на клиенти. Тези фактори колективно помагат за оценка на способността на производителя да отговори на специфични бизнес изисквания.

Осигуряването на качество е друг критичен аспект при избора на производител.

Съвременните машини и най-съвременната технология са от съществено значение за осигуряване на прецизност и ефективност в обработката на листов метал.

Ключови фактори за разглеждане

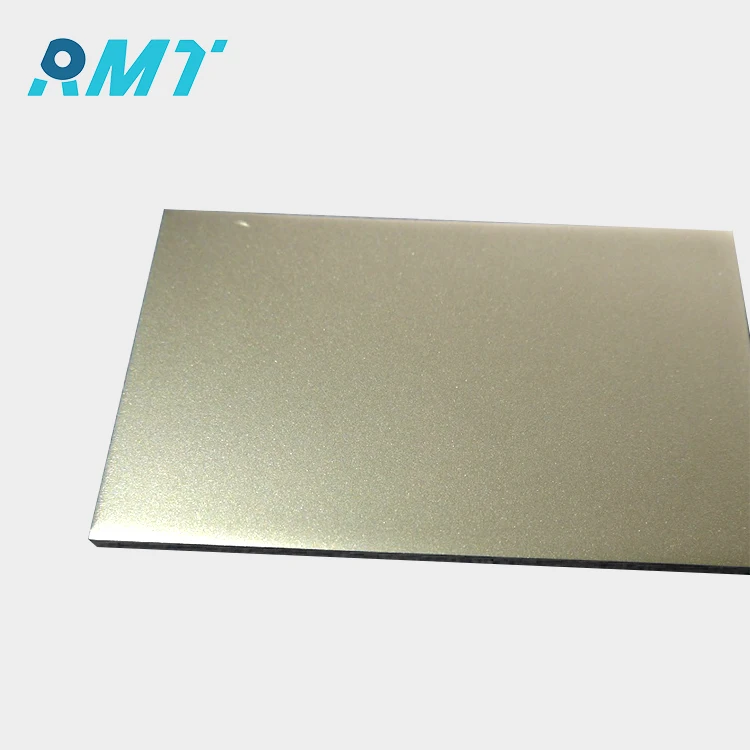

Когато става въпрос за прецизна обработка на листов метал, изборът на материал е решаващ фактор, който влияе на издръжливостта и функционалността на крайния продукт. Всеки материал притежава специфични механични, термични и химични свойства, съобразени с различни приложения. Например, алуминият е предпочитан за леки компоненти, докато стоманата се избира заради своята здравина. Освен това, наличността и цената на материалите могат да повлияят на времевите рамки и бюджетите на проектите, изисквайки внимателно обмисляне.

Принципите на проектиране за производимост (DFM) играят ключова роля в подобряването на оперативната ефективност и минимизирането на производствените разходи. Чрез проектиране на компоненти с мисъл за производимост, инженерите могат да намалят потенциалните производствени проблеми рано в етапа на проектиране. Този подход гарантира, че проектите са както практични за производство, така и икономически ефективни, като оптимизират използването на материали, опростяват сглобяването и намаляват отпадъците.

Времето за изпълнение и производственият капацитет са жизненоважни фактори при избора на производител за проект. Способността на производителя да спазва сроковете може значително да повлияе на времевата рамка на вашия проект. Освен това, техният производствен капацитет определя колко добре могат да се справят както с малки, така и с големи проекти, което влияе на мащабируемостта. Убедете се, че производителят е оборудван с модерни машини, за да подобри прецизността и ефективността, осигурявайки гладкото протичане на вашия проект и спазването на стандартите за качество.

Популярни продукти от водещи производители

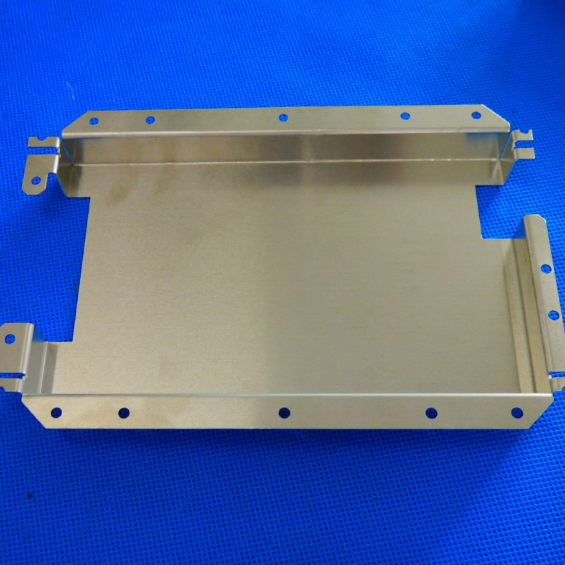

Водещите производители последователно произвеждат популярни части от ламарина, използвани в множество индустрии, от автомобилни каросерии до аерокосмически компоненти. Тези части са вградени с прецизност и надеждност, което е съществено в приложения като медицински устройства и електронни кутии. Например, в автомобилния сектор, производството на ламарина е критично за производството на издръжливи компоненти като шасита и скоби.

Възможностите за персонализиране на високопрецизното CNC обработване позволяват на производителите да предлагат специализирани услуги за огъване на листов метал. Тази прецизност се демонстрира в проекти, свързани с компютърни кутии от алуминиеви сплави, където всяка кутия е внимателно изработена, за да отговаря на специфичните изисквания на клиента, добавяйки значителна стойност чрез подобряване на термичното управление и структурната цялост в сложни компютърни системи.

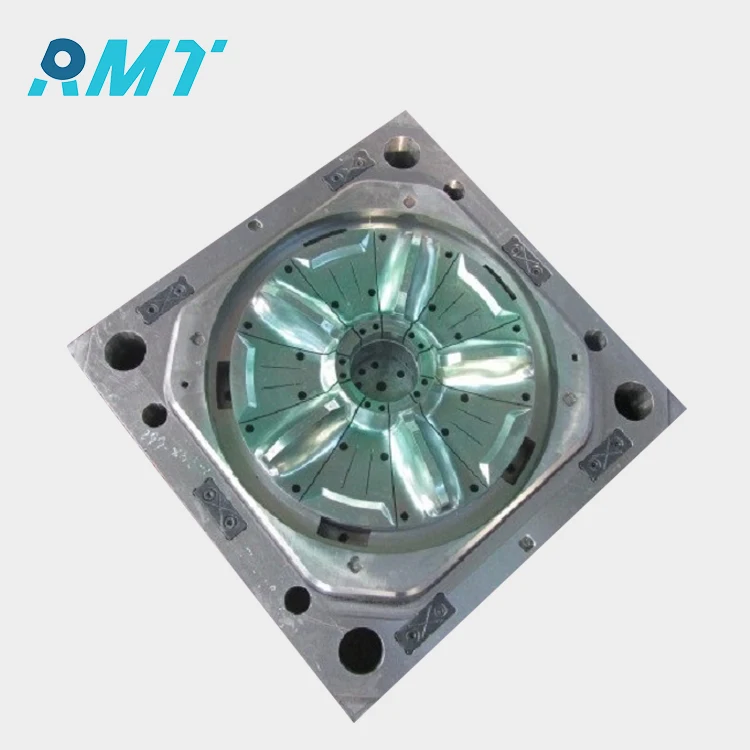

Персонализираният производствен процес на CNC-изработени машинни части и аксесоари играе решаваща роля в по-големи сборки в различни индустрии. Тези части преминават през строги процеси като CNC фрезоване и струговане, осигурявайки, че всяка част допринася за общата функционалност и издръжливост на сборката. Например, аксесоарите, използвани в медицинските устройства, често изискват висока прецизност, за да отговарят на строги регулаторни стандарти.

Търсенето на персонализирана обработка, особено при щамповане на неръждаема стомана за продукти като дълги части за заключване на врати, отразява по-широка пазарна нужда от здрави и надеждни решения за сигурност. Производителите отговарят на това търсене, като използват напреднали щамповащи техники за производство на части, които издържат на дългосрочна употреба, като същевременно осигуряват отлично представяне.

Широк спектър от персонализирани продукти от ламарина, налични на пазара, отговарят на уникалните нужди на различни сектори. Това разнообразие позволява на индустрии като аерокосмическата, която изисква леки и здрави компоненти, да се възползват от специално изработени части, които съответстват на техните точни спецификации. Като отговарят на специфичните нужди на индустрията, производителите увеличават адаптивността и обхвата на приложение на своите метални продукти.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK