Как се правят частите от алуминиеви литиеви изделия

Алуминиевото леене позволява на хората да създават детайлни, както и сложни метални части от алуминий, използвайки алуминиеви леене, просто чрез инжектиране на разтопен алуминий в форма. Такива части са подходящи за автомобилната, аерокосмическата, електронната и много други индустрии поради естествената лекота на алуминия, висока здравина и устойчивост на корозия. В тази статия ще опишем всички процеси, които са свързани с производството на части за алуминиеви литейни изделия . Ще използваме RMT като илюстрация на най-добрата производителност.

Стъпка 1: Дизайн на частта и изработка на матрица

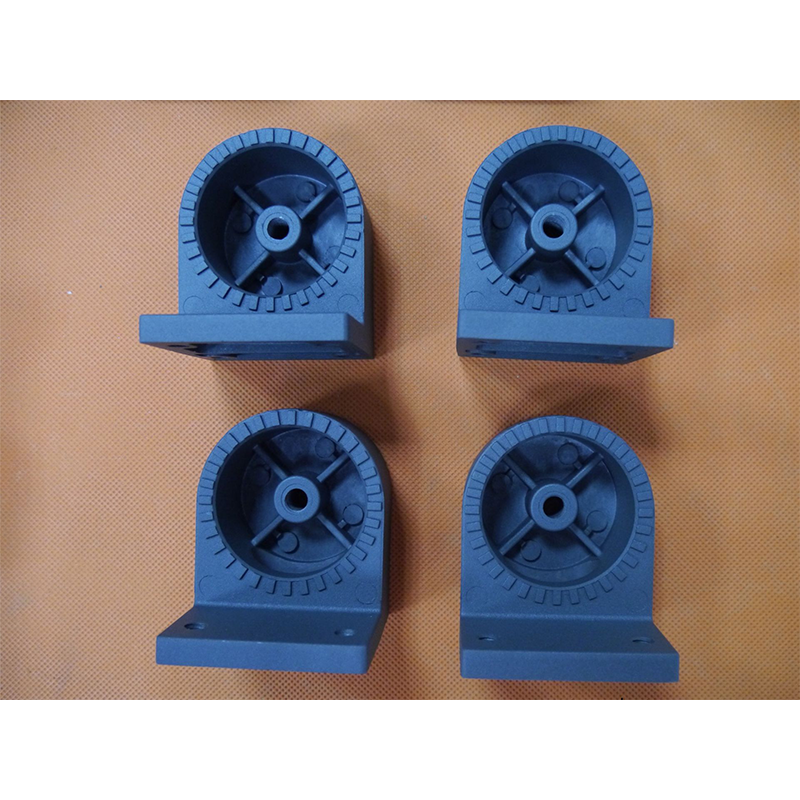

Процесът на леене под налягане на алуминий започва с проектирането на алуминиевата част, която трябва да бъде изработена с помощта на специфичен инструмент, известен също като форма. В RMT опитни инженери работят в тясно сътрудничество с клиента, за да създадат подробен дизайн на частта, но също така и такъв, който е подходящ за фазата на леене под налягане. Дизайнът на частта трябва да вземе предвид дебелината на стените, потока на материала, охладителните канали и т.н. След като дизайнът бъде одобрен, в повечето случаи се произвежда форма с висока прецизност. Тази форма често се изрязва от стомана с висока якост, тъй като ще бъде използвана в леенето, което е процес с високо налягане и висока температура.

Стъпка 2: Изливане и инжектиране

След като е реализиран моделът, следващата фаза е топенето на алуминиевия сплав. Точката на топене на алуминия е 700-750 °C (1292-1382 °F). В завода на RMT има редица пещи, в които алуминият се нагрява ефективно, в повечето случаи, до желаната температура. Няма значителни вариации през операциите.

Запълващият метал след това се инжектира в кухината с помощта на хидравлично налягане. Тази насилствена инжекция позволява на метала да запълни всички интерстициални пространства в mould, оформяйки характеристиките на частта в основната й конфигурация. Тъй като инжекцията е извършена под високо налягане, е възможно да се получат много точни части с добра естетика.

Стъпка 3: Охлаждане и Изхвърляне

След като алуминият е излят в кухината, температурата на метала спада и втвърдяването настъпва за секунди. Температурната скорост на охлаждане е критична, тъй като контролира окончателната форма, здравината и целостта на отливката. По време на процеса на леене под налягане в RMT, сложни охладителни канали са интегрално вградени в mould, за да осигурят равномерно охлаждане и да избегнат изкривяващи или свиващи дефекти в отливката.

Когато температурата достигне под работните граници, формата се отваря и типът алуминиев компонент се изхвърля. Механиката използва редица недостатъци, като напукване и непълно запълване, докато счита компонента готов за следващия етап на производство.

Стъпка 4: Допълнителни процеси

Често след изхвърлянето от формата, частите изискват допълнителна работа, за да се подобри тяхното покритие и функция. В зависимост от готовите стоки, процесите могат да включват рязане, шлифоване и обработка или полиране на частите. За да отговори на високите стандарти за качество, RMT използва най-добрите CNC машини, така че всяка част да бъде произведена в рамките на зададените толеранси. Други могат да бъдат покрити с спрей, за да се предотврати корозия или да се подобри външния вид на конструктивните части и те са анодизирани.

Стъпка 5: Контрол на качеството и последна проверка

Контролът на качеството е съществен фактор в леенето на алуминий под налягане и в RMT всички части се контролират старателно по отношение на окончателно очакваната толерантност. Това може да включва аспекти като визуален преглед, измерване на размерни параметри или механични тестове. Освен това, RMT използва няколко недеструктивни теста на компонентите, например рентгенова или ултразвукова инспекция, когато има нужда да се разгледат или вътре в компонентите, където дефектите не са видими от външната страна.

Леенето на алуминий под налягане е иновативна и ефективна техника, която е широко приложима в много индустриални сектори. Разбира се, тази техника има добре определен процес, който включва проектиране, топене, инжектиране, охлаждане и вторично довършване, и това позволява на компании като RMT да произвеждат части, които отговарят и издържат на изискванията дори на най-строгите стандарти.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK