Различни техники, използвани в прецизното обработване на листов метал

Производство на прецизни листови метали В момента се извършва в почти всяка област, независимо дали става въпрос за проектиране на инженерни проекти за аерокосмическата или автомобилната промишленост, електронни корпуси или медицински изделия. Това включва процеса на сгъване и оформяне на прецизно изрязани тънки метални листове в прецизно обработени части. Компанията RMT се занимава с прецизно производство на листови метали и е известна с широкия си спектър от производствени възможности. Те предоставят на инженерите по проектиране способността да произвеждат изключително сложни части, които имат специфични изисквания по отношение на геометрията и здравината на сглобяването.

Лазерно рязане

Лазерното рязане е може би един от най-популярните процеси за рязане на листови метали, когато говорим за прецизно производство на листови метали. Лазерното рязане е техника, която използва висок лазерен лъч за изгаряне и рязане на лист. Лазерното пиле се стреля върху метален лист, който изгаря през метала, изпарявайки или топейки го, оставяйки прецизен разрез. Този метод има много предимства, като например способността да се режат тънки парчета в сложни детайли и по-сложни рязания, без да се причинява прегряване, което иначе би изкривило парчетата. RMT има усъвършенствана лазерна технология, която гарантира, че всеки рез е точен и всеки ръб е гладък, за да се гарантира качеството на всички проекти.

Ударяне

Пробиването е друга техника, която е също толкова важна при производството на прецизен листови метал. Този процес включва използването на перфоратор за пробиване на дупки или форми в метален лист. В ударния прес се поставя матрица, която е оформена по необходимост, а металното листо се поставя под ударния прес. Когато пресата е включена, матрицата пробива дупка в металното листо, за да получи необходимата изрезка или прониквания. Пробиването е ефективно при поддържане на повтарящи се операции, тъй като улеснява пробиването на много дупки, слотове и такива форми. Raon Metal Technology е специализирана в изграждането на пробиващи машини, които постигат високо ниво на толерантност във всяка произведена част.

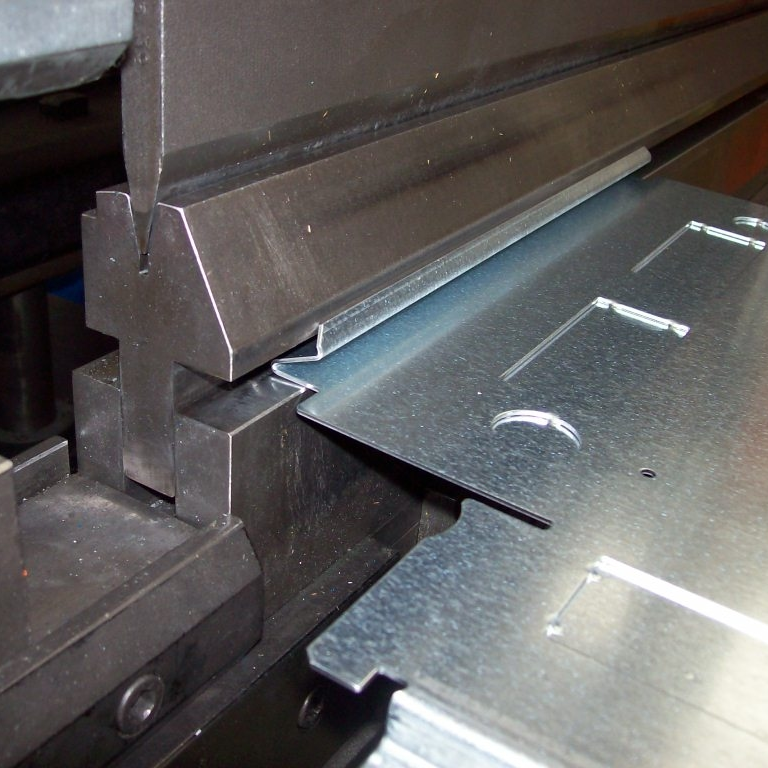

Огъване и оформяне

По-напреднала работа с листови метали обикновено предполага промяна на геометрията им в триизмерното злоупотреба. Процесът на огъване е по-прост; метален лист се поставя в пресовата спирачка, където се използва матрица, за да се накара метала да се огъне под предварително определен ъгъл. Формирането е малко по-сложно, защото се използва натиск, но не до една точка на напречното сечение, а до много и по контролиран начин; помага за създаване на извити контури на парчето. Тези процеси са полезни при производството на части като скоби, панели, корпуси и т.н. ъгълът, радиусът и ръбовият профил на частите от металните части могат да бъдат контролирани с помощта на процесите на огъване и оформяне на RMT, за да отговарят на изискванията за производ

Заваряване и съединяване

В процеса на прецизно производство на листови метали има две различни стъпки, включващи заваряване и съединяване на части в по-големи структури. За да се съединят трайно металните части, се използват методи за заваряване като заваряване с TIG (инертен газ от тънгстен), заваряване с MIG (инертен газ от метал), заваряване на места, между други. Тънките листове могат лесно да бъдат заварени с помощта на метода TIG, тъй като осигурява силни и чисти заварки. По-силните MIG заварки са най-подходящи за по-бързи приложения за заваряване. Обратно, точковото заваряване е най-подходяща техника, когато става въпрос за заваряване на по-малки компоненти в минимален период от време. RMT използва такива методи за заваряване, за да направи и създаде силни и трайни стави, които са почти без термични топлинни деформации.

Завършителни процеси

След завършване на производството на металургичните компоненти се обработва за премахване на вълната, за да се подобри цялостната естетика, функционалност и издръжливост. Те включват дебарбиране, полиране на повърхността, покритие, анодиране и др. Дебурирането е процес, предназначен да премахне много остри ръбове, така че частите да станат безопасни за работа, докато полирането помага за подобряване на техническото представяне на крайния продукт. Използването на покритие под формата на прахово покритие, както и боядисване, служи за повишаване на нивото на корозионна устойчивост, докато анодирането служи за подобряване на твърдостта на повърхността и износването на алюминиевите части. По подобен начин, процесите на довършване на RMT гарантират, че всички части работят ефективно и изглеждат привлекателни.

Прецизното производство на листови метали е все по-специализирана област, която има висока зависимост от техниката, технологията и други фактори за постигане на максимална точност и качество. RMT предоставя прецизно изработени компоненти в резултат на лазерно рязане, пробиване, огъване, заваряване и довършване, които отговарят на различни индустрии. Включвайки най-новите технологии за производство и отдадеността към работата, RMT остава лидер в тази област на прецизно производство на листови метали и продължава да доставя на своите клиенти части с висока производителност за най-трудните приложения.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK