Jak se vyrábějí části pro lití hliníkovým tlakem

Hliníkové tlakové lití umožňuje lidem vyrábět podrobné i složité kovové díly z hliníku pomocí hliníkových tlakových odlitků jednoduše vstřikováním roztaveného hliníku do formy. Takové díly jsou vhodné pro automobilový, letecký, elektronický a mnoho dalších průmyslů díky přirozené lehkosti hliníku, vysoké pevnosti a odolnosti proti korozi. V tomto článku popíšeme všechny procesy, které se podílejí na výrobě části taveniny z hliníku . Použijeme RMT jako ilustraci nejlepšího výkonu.

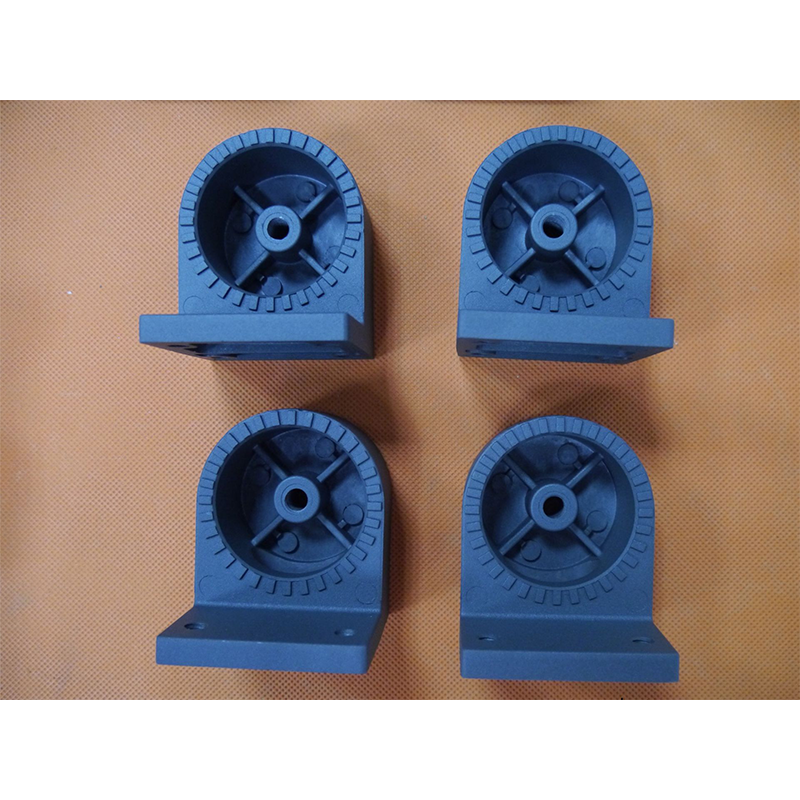

Krok 1: Návrh dílu a výroba formy

Proces odlévání hliníku začíná návrhem hliníkové součásti, která má být vyrobena pomocí specifického formy, známé také jako forma. V RMT zkušení inženýři spolupracují se zákazníkem, aby vytvořili podrobný návrh součásti, ale také takový, který je vhodný pro fázi odlévání. Návrh součásti musí zohlednit tloušťku stěny, tok materiálu, chladicí kanály a tak dále. Po přijetí návrhu se ve většině případů vyrábí vysoce přesná forma. Tato forma je často vyrobena z vysoce pevné oceli, protože bude použita při odlévání, což je proces s vysokým tlakem a vysokou teplotou.

Krok 2: Lití a injekce

Po realizaci vzoru je dalším fází tavení hliníkové slitiny. Tavenina hliníku je 700-750 °C (1292-1382 °F). V závodě RMT je několik pecí, ve kterých je hliník efektivně zahříván, ve většině případů na požadovanou teplotu. Během operací není žádná významná variace.

Plnicí kov je následně vstřikován do dutiny pomocí hydraulického tlaku. Tento násilný vstřikování umožňuje kovu vyplnit všechny mezery v formě, což zdůrazňuje rysy dílu v jeho základní konfiguraci. Vzhledem k tomu, že vstřikování probíhalo pod vysokým tlakem, bylo možné získat vysoce přesné díly s dobrou estetikou.

Krok 3: Chlazení a Vytlačení

Po nalití hliníku do dutiny teplota kovu klesá a dochází k tuhnutí během několika sekund. Rychlost chlazení je kritická, protože ovlivňuje konečný tvar, pevnost a integritu odlitku. Během procesu tlakového lití v RMT jsou do formy integrálně začleněny složité chladicí kanály, aby se zajistilo rovnoměrné chlazení a předešlo se deformacím nebo zmenšovacím vadám v odlitku.

Když teplota klesne pod provozní limity, forma se otevře a typ hliníkové součásti se vyjme. Mechanici používají řadu vad, jako je praskání a neúplné plnění, přičemž považují komponentu za připravenou na další fázi výroby.

Krok 4: Další procesy

Často po vyjmutí z formy vyžadují součásti další práci na zlepšení jejich povrchové úpravy a funkce. V závislosti na hotových výrobcích mohou procesy zahrnovat ořezávání, broušení a obrábění nebo leštění součástí. Aby splnily vysoké standardy kvality, RMT používá nejlepší CNC stroje, takže každá součást je vyráběna v rámci stanovených tolerancí. Jiné mohou být nastříkány povlakem, aby se zabránilo korozi nebo aby se zkrášlily vyrobené součásti, a ty mají eloxovaný povlak.

Krok 5: Kontrola kvality a poslední kontrola

Kontrola kvality je zásadním faktorem v odlévání hliníku a v RMT jsou všechny části důkladně kontrolovány s ohledem na konečně očekávanou toleranci. To může zahrnovat aspekty jako vizuální prohlídka, měření rozměrových parametrů nebo mechanické zkoušky. Dále RMT využívá několik nedestruktivních zkoušek komponentů, například rentgenové nebo ultrazvukové inspekce, když je potřeba prozkoumat okolí nebo vnitřek komponentů, kde nejsou vady viditelné zvenčí.

Odlévání hliníku je inovativní a efektivní technika, která je široce použitelná v mnoha průmyslových odvětvích. Určitě má tato technika dobře definovaný proces, který zahrnuje navrhování, tavení, injektáž, chlazení a sekundární dokončování, a to umožňuje společnostem jako RMT vyrábět díly, které vyhovují a odolávají požadavkům i těch nejpřísnějších standardů.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK