Rapid Prototyping: Beschleunigung der Produktentwicklung

Wie Rapid Prototyping Produktentwicklungszyklen beschleunigt

Zeitersparnis durch agile Iterationen

Rapid Prototyping verringert erheblich die Markteinführungszeit von Produkten, indem es schnelle Iterationen ermöglicht, die Unternehmen ermöglichen, Designs aufgrund von Feedback zu testen und anzupassen. Durch die Anwendung agiler Methodologien können Unternehmen sich auf inkrementelle Verbesserungen konzentrieren und flexibel auf Marktbedürfnisse reagieren. Die Fähigkeit, funktionstüchtige Prototypen in Tagen anstatt in Monaten herzustellen, beschleunigt Entscheidungsfindung und Entwicklungszeiträume. Laut einem McKinsey-Bericht können Unternehmen, die Rapid Prototyping einsetzen, bis zu 60 % ihrer Produktentwicklungsphasen verkürzen. Diese bemerkenswerte Geschwindigkeit bringt Unternehmen den Vorteil, wettbewerbsfähig zu bleiben und Kundenbedürfnisse rechtzeitig zu erfüllen.

Kosten-effiziente Validierung im frühen Designstadium

Schnelle Prototypenentwicklung bietet Kosteneffizienz in der Produktentwicklung, indem Unternehmen frühzeitig Designs validieren können. Dies minimiert teure Änderungen in späteren Phasen der Entwicklung und hilft bei der Identifizierung potenzieller Designmängel. Durch den Einsatz additiver Fertigungstechnologien wie 3D-Druck können Unternehmen erheblich höhere Produktionskostenersparnisse erzielen im Vergleich zu herkömmlichen Fertigungsmethoden. Die frühzeitige Testung und Validierung, die schnelle Prototypenentwicklung ermöglicht, ist entscheidend, da eine Studie des Harvard Business Review zeigt, dass frühzeitige Prototypenentwicklung zu einer Reduktion der Gesamtkosten der Produktentwicklung um 20–30 % führen kann.

Förderung der Zusammenarbeit zwischen Entwicklungsteams

Schnelle Prototypenentwicklung fördert die Zusammenarbeit innerhalb von Entwicklungsteams, indem Designern, Ingenieuren und Marketern ermöglicht wird, Prototypen gemeinsam zu visualisieren und zu interagieren. Die Verwendung von Werkzeugen und Plattformen, die für die schnelle Erstellung von Prototypen entwickelt wurden, fördert eine bessere Kommunikation und stellt sicher, dass alle Beteiligten in Bezug auf Produktziele und Designspezifikationen auf einer Linie sind. Fallstudien zeigen, dass Unternehmen, die kollaborative Prototyping-Prozesse durchführen, verbesserte Teamdynamiken und innovativere Ergebnisse erleben. Diese kollaborative Umgebung bereichert nicht nur den kreativen Prozess, sondern führt auch zu effektiveren und innovativeren Produktentwicklungen.

Schlüsseltechnologien in modernen Prototyping-Dienstleistungen

3D-Druck: Geschwindigkeit und Komplexität im Konzeptmodellierung

Das 3D-Drucken hat die Konzeptmodellierung revolutioniert und es erheblich einfacher gemacht, abstrakte Ideen in greifbare Prototypen mit bemerkenswerter Geschwindigkeit und Präzision umzuwandeln. Diese innovative Technologie ermöglicht die Herstellung komplexer Designs, die früher durch konventionelle Methoden zeitaufwändig und arbeitsintensiv waren. Ingenieure können eine Vielzahl von Materialien mit unterschiedlichen Eigenschaften untersuchen, um die besten passenden Optionen für ihre Projekte zu identifizieren. Als Beleg für seine wachsende Bedeutung prognostiziert Gartner, dass das 3D-Drucken bis 2025 für mehr als 10 % der Fertigungsausgabe verantwortlich sein wird. Diese Entwicklung unterstreicht die wachsende Abhängigkeit von 3D-Druck in der Rapid-Prototyping-Fertigung, um Kreativität zu fördern und Produktentwicklungszyklen zu optimieren.

CNC-Fräsen: Präzision für funktionale Prototypen

CNC-Fräsen hebt sich als eine entscheidende Technologie hervor, um hochpräzise Prototypen herzustellen, die für gründliche Tests und Validierungen von entscheidender Bedeutung sind. Diese Maschinen bieten eine Genauigkeit, die dem Endprodukt sehr nahe kommt, was sie bei der Erstellung funktionsfähiger Prototypen unersetzlich macht, die strengen Prüfungen standhalten. Die Vielseitigkeit von CNC-Maschinen erstreckt sich auf eine Vielzahl von Materialien, einschließlich Metalle und Kunststoffe, was ihren Anwendungsbereich erweitert und die Realität der von ihnen produzierten Prototypen erhöht. Statistische Daten unterstreichen ihre Nützlichkeit, indem sie zeigen, dass CNC-gefertigte Prototypen bis zu 90 % Ähnlichkeit mit Serienbauteilen aufweisen. Diese Präzision ist entscheidend für effektives und genaues Testen, um sicherzustellen, dass Prototypen den Produktionsanforderungen und -erwartungen gerecht werden, die im Rahmen von Rapid-Prototyping-Dienstleistungen inhärent sind.

Integrierte Ansätze für komplexe Fertigung

Die Verwendung eines integrativen Ansatzes, der Technologien wie 3D-Druck und CNC-Fräsen verbindet, ist entscheidend für die Bewältigung komplexer Designherausforderungen im Prototyping. Diese Methodik ermöglicht die nahtlose Zusammenstellung von Komponenten mit unterschiedlichen Genauigkeitsanforderungen, was die Funktionalität des Prototypen verbessert. Der Wert eines solchen Ansatzes ist offensichtlich, wobei Forschungen zeigen, dass Unternehmen, die integrierte Prototyping-Strategien einsetzen, eine Steigerung der Projektlaufzeiten und Qualität um 25 % erfahren. Die Konvergenz dieser Technologien ermöglicht es, komplexere und fortschrittlichere Prototypen zu erstellen, was die Effektivität des Rapid Prototyping bei der effizienten Erfüllung vielfältiger und sich ändernder Fertigungsanforderungen steigert.

RMT's CNC-Fräserlösungen für schnelle Produktentwicklung

Hochwertige benutzerdefinierte 5-Achs-CNC-Fräserteile

RMT zeichnet sich durch die Bereitstellung hochwertiger maßgeschneiderter 5-Achsen-CNC-Fräsdienstleistungen aus, wobei komplexe Komponenten geliefert werden, die von entscheidender Bedeutung sind, um die Produktentwicklung zu beschleunigen, während Präzision und Haltbarkeit gewährleistet werden. Diese fortschrittliche Fertigungstechnologie ermöglicht es, komplexe Geometrien mit weniger Aufbauten herzustellen, was die Gesamtfertigungszeit erheblich verkürzt. Die Präzision bei der 5-Achsen-CNC-Fräse nicht nur die Genauigkeit der Teile verbessert, sondern auch zu niedrigeren Ausschussraten führt, was eine höhere Produktivität und Kosteneffizienz im Fertigungsprozess sichert.

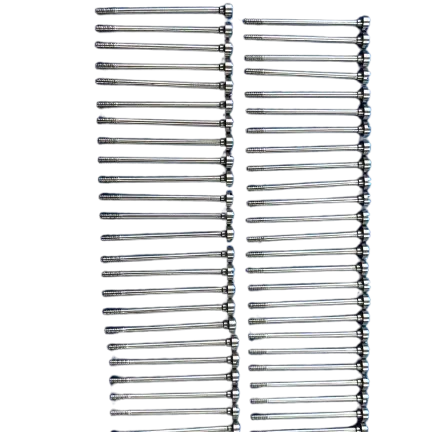

Präzise 3-Achsen/5-Achsen Edelstahlkomponenten

RMT spezialisiert sich auf die Präzisionsbearbeitung von Edelstahlkomponenten und verwendet dabei sowohl 3-Achsen- als auch 5-Achsen-CNC-Technologie, um hohe Toleranzebenen und außergewöhnliche Oberflächenqualitäten zu gewährleisten. Die Wahl von Edelstahl ist für hochleistungsstarke Anwendungen entscheidend aufgrund seiner inherenten Stärke und Korrosionsbeständigkeit. Durch den Einsatz fortschrittlicher CNC-Techniken passt RMT effizient an spezifische Kundengestaltungsanforderungen an und stellt sicher, dass jede Komponente genau den Ingenieursspezifikationen und Qualitätsstandards entspricht.

Fabrikgüte CNC gefräste Kavitätsteile

Die Fachkompetenz von RMT umfasst die Fertigung von Werkstattqualität CNC gefrästen Kavitätsteilen, die auf optimale Funktionalität und überlegene Leistung in anspruchsvollen Umgebungen abgestimmt sind. Die Präzision beim Fräsen der Kavitätsteile spielt eine entscheidende Rolle bei der Verbesserung der Gesamtkvalität und -haltbarkeit des Endprodukts. Die CNC-gefärbten Teile von RMT durchlaufen strikte Qualitätskontrollprozesse, um den Industriestandards zu entsprechen und sicherzustellen, dass sie verlässlich den strengen Anforderungen verschiedener Branchen gerecht werden.

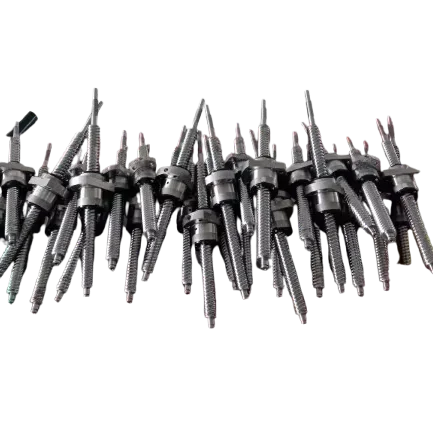

Maßgeschneiderte geschraubte Edelstahl-Zubehörteile

RMT bietet auch spezielle zugeschnittene Accessoires aus Edelstahl, die sorgfältig auf die spezifischen Anforderungen der Branche zugeschnitten sind. Der Gewindeprozess ist von entscheidender Bedeutung, um sichere Verbindungen in mechanischen Baugruppen zu gewährleisten und die Stabilität und Zuverlässigkeit zu erhöhen. Durch die Nutzung modernster CNC-Technologie liefert RMT konsequent ausgeklügelte und präzise Gewinde-Komponenten, die sich an die spezifischen Anforderungen der Kunden anpassen und eine hohe Qualität in jedem produzierten Teil gewährleisten.

Dauerhafte CNC-drehte mechanische Teile

Die langlebigen CNC-drehenden mechanischen Teile von RMT sind für Langlebigkeit und robuste Leistung ausgelegt und eignen sich für eine Vielzahl von Anwendungen. Die von RMT eingesetzten Drehvorgänge liefern hochpräzise runde Teile, die anspruchsvollen Belastungs- und Verschleißanforderungen gerecht werden können. Mit der Fähigkeit, diese Teile in großen Mengen herzustellen, erfüllt RMT effektiv verschiedene Bedürfnisse der Industrie und gewährleistet so Effizienz und Zuverlässigkeit in ihrem Produktangebot.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK