Was sind die neuesten Trends in der Bauteilfertigung?

Integration von Industrie 4.0 und Intelligenter Fertigung

IoT-gestützte Produktionsüberwachungssysteme

Die Integration von IoT-Technologie in der Fertigung hat die Überwachung der Produktion revolutioniert, indem sie die Echtzeit-Datensammlung und -analyse ermöglicht. IoT-Geräte wie intelligente Sensoren sammeln kontinuierlich Daten aus verschiedenen Stufen des Fertigungsprozesses und bieten Einblicke in die Maschinenleistung, Produktionsraten und Umgebungsbedingungen. Diese Möglichkeit zur ständigen Überwachung der Operationen hilft bei der frühzeitigen Erkennung von Anomalien und ermöglicht prompte Maßnahmen zur Verhinderung potenzieller Verzögerungen und kostenintensiver Fehler. Zum Beispiel haben intelligente Fertigungsumgebungen, die IoT-Systeme nutzen, Effizienzsteigerungen gemeldet, wobei einige Fallstudien eine Reduktion der Produktionsdowntime um bis zu 30 % durch proaktive Problemlösung zeigen. Diese verbesserte Betriebs-effizienz ist entscheidend für Branchen wie die Fertigung von Automobilteilen und präzise Blechbearbeitung, wo die Aufrechterhaltung reibungsloser Produktionszyklen essenziell ist, um Lieferfristen einzuhalten und Qualitätsstandards zu erfüllen.

KI-gestützte Prädiktive-Wartungs-Lösungen

Durch künstliche Intelligenz angetriebene prädiktive Wartungslösungen transformieren traditionelle Wartungspläne von reaktiven zu proaktiven Modellen und maximieren die Effizienz im Fertigungsprozess. Durch den Einsatz von KI-Algorithmen zur Vorhersage potenzieller Geräteausfälle auf Basis historischer Daten können Unternehmen Wartung vor einem Ausfall planen, was den Betrieb ohne unerwartete Downtimes und Reparaturaufwendungen optimiert. Die Implementierung prädiktiver Wartungsstrategien hat erhebliche Kostenersparnisse gezeigt, wobei einige Unternehmen eine Reduktion der Wartungskosten um bis zu 20 % sowie einen Anstieg der Gerätebetriebszeit gemeldet haben. Ein bemerkenswertes Beispiel ist die Verwendung von KI-basierenden Wartungsstrategien bei General Electric, die ihre Operationen durch gezielte Eingriffe erheblich effizienter gemacht hat. Diese Initiativen unterstreichen die entscheidende Rolle der KI bei der Verbesserung der Zuverlässigkeit von Fertigungsprozessen und dem Schutz der Produktivität, was letztendlich zu einem Wettbewerbsvorteil in präzisionsorientierten Fertigungsbereichen wie Blechbearbeitung führt.

Digitale Zwilling-Technologie in der präzisen Blechbearbeitung

Die Digital-Twin-Technologie ist zu einem integralen Werkzeug in der präzisen Blechbearbeitung geworden und revolutioniert, wie Fertigungsprozesse simuliert und optimiert werden. Ein Digitales Zwilling ist eine virtuelle Replikation eines physischen Guts oder Prozesses, die es Herstellern ermöglicht, verschiedene Szenarien zu simulieren und Ausgänge vorherzusagen, ohne physische Eingriffe durchzuführen. Diese Technologie ermöglicht das Testen und Optimieren von Produktionsprozessen, wodurch Effizienz gesteigert und Verschwendung reduziert wird. Hersteller, die digitale Zwillinge nutzen, haben bemerkenswerte Verbesserungen in den Produktionszyklen erlebt, da die Fähigkeit, Operationen zu visualisieren, zu strategischerer Entscheidungsfindung und Fehlerreduktion geführt hat. Branchenkenntnisse haben gezeigt, dass die Nutzung digitaler Zwillinge bei der Blechbearbeitung die Präzision und Qualität von Teilen erhöht; sie passt sich dem gesteigerten Bedarf an maßgeschneiderten und komplexen Komponenten in Sektoren wie der Automobilteilefertigung und dem Rapid Prototyping an. Während Industry 4.0 fortschreitet, wird die Digital-Twin-Technologie eine entscheidende Rolle bei der Bewegung hin zu intelligenteren, nachhaltigen Produktionspraktiken spielen.

Fortschritte in Materialien und Fertigungstechniken

Leichtmetalllegierungen aus Aluminium für die Herstellung von Automobilteilen

Die Automobilindustrie erlebt eine umwälzende Veränderung durch die Integration von leichten Aluminiumlegierungen. Diese Materialien bieten erhebliche Vorteile, darunter eine verbesserte Kraftstoffeffizienz und eine gesteigerte Fahrzeugleistung. Durch die Gewichtsreduzierung tragen Aluminiumlegierungen zur Energieeinsparung bei, was von zentraler Bedeutung ist, da weltweit der Schwerpunkt auf der Reduktion der Kohlenstoffdioxid-Emissionen liegt. Sie verbessern außerdem die Fahrzeugbeschleunigung und das Fahren. Studien deuten darauf hin, dass sich ein wachsender Trend zur Nutzung von Aluminium gegenüber traditionellen Stahlmaterialien in der Automobilherstellung entwickelt, angetrieben durch seine Fähigkeit, leichtere und sicherere Fahrzeuge zu ermöglichen, während gleichzeitig strenge Umweltvorschriften eingehalten werden.

Mehrfarbige Oxidationsbehandlungen im CNC-Fräsen

Bei der CNC-Fräserstellung werden mehrfarbige Oxidationsverfahren zunehmend eingesetzt, um sowohl das visuelle Erscheinungsbild als auch die Haltbarkeit von fräsgeführten Teilen zu verbessern. Diese Behandlungen umfassen die Erstellung von Oxidschichten, die nicht nur den Schutz der Oberfläche gewährleisten, sondern auch eine Vielzahl an Farben und Oberflächenstrukturen bieten, die sich an den ästhetischen Vorlieben der Konsumenten richten. Markttrends zeigen einen wachsenden Bedarf an Mehrfarbenstrategien, da sie einzigartige Oberflächenfinishs ermöglichen, die mit herkömmlichen Methoden nicht möglich sind. Hersteller in den Bereichen Luft- und Raumfahrt sowie Verbraucherelektronik haben diese Techniken beispielsweise übernommen, um ihre Produkte zu differenzieren. Expertenmeinungen betonen, dass solche ästhetischen Verbesserungen das Markenimage und die Kundenzufriedenheit erheblich steigern können.

Hybride Ansätze, die 3D-Druck mit traditionellen Methoden verbinden

Hybridfertigung, die 3D-Druck mit herkömmlichen Fertigungstechniken kombiniert, erlangt zunehmend an Bedeutung aufgrund ihrer Fähigkeit, die Produktivität zu steigern. Dieser Ansatz ermöglicht es Herstellern, von der Flexibilität des 3D-Drucks profitieren, wie zum Beispiel Rapid Prototyping und komplexe Designfähigkeiten, während gleichzeitig die Zuverlässigkeit traditioneller Methoden für die Massenproduktion genutzt wird. Diese Synergie optimiert Kosten und verkürzt Lieferzeiten, was einen wettbewerbsfähigen Vorteil bei der Teilefertigung bietet. Zum Beispiel hat die Luft- und Raumfahrtindustrie erfolgreich hybride Techniken zur Herstellung leichter und komplexer Komponenten implementiert, was das Potenzial für Innovation und Effizienzsteigerungen in Produktionszyklen zeigt.

Nachhaltigkeit und umweltfreundliche Fertigungspraktiken

Energieeffiziente Laserschneidtechnologien

Fortschritte in der Laserschneidtechnologie haben erhebliche Fortschritte bei der Reduktion des Energieverbrauchs und dem Enhancement der Nachhaltigkeit im Fertigungssektor erzielt. Eine wesentliche Verbesserung ist die Entwicklung effizienterer Lasergequellen, die weniger Strom zum Betrieb benötigen. Dadurch können Hersteller ihre Betriebskosten erheblich senken und gleichzeitig ihre Kohlenstofffußabdrücke reduzieren. Laut Studien ermöglichen diese energieeffizienten Technologien eine um 30 % höhere Energieeinsparung im Vergleich zu herkömmlichen Verfahren, was deren Bedeutung für nachhaltige Fertigung unterstreicht. Dies unterstützt nicht nur umweltbezogene Ziele, sondern verstärkt auch die Commitment der Industrie zu grüneren Praktiken.

Recycled Materials in Sheet Metal Production

Die Integration von recycelten Materialien in die Blechmetallproduktion ist eine effektive Strategie zur Senkung von Kosten und zur Minimierung des Umweltimpakts. Durch den Einsatz recycelter Metalle können Hersteller das Bedürfnis nach Rohstoffgewinnung reduzieren und damit natürliche Ressourcen schützen. Zertifizierungen wie jene des Cradle to Cradle Products Innovation Institute bestätigen die Verwendung recycelter Inhalte und stellen sicher, dass die Materialien umwelt- und leistungsbezogene Standards erfüllen. Marktdaten deuten auf ein wachsendes Nachfragenach umweltfreundlichen Materialien hin, mit einer 20-prozentigen Zunahme der Konsumentenpräferenz für Produkte, die nach nachhaltigen Praktiken hergestellt werden. Diese Verschiebung zeigt, dass die Aufnahme recycelter Materialien in Produktionsprozesse nicht nur förderlich für die Umwelt ist, sondern auch den Marktbedarf deckt.

Abfallreduzierung durch Rapid Prototyping

Schnelles Prototyping ist entscheidend für die Minimierung von Verschwendung durch iterative und effiziente Designprozesse. Dieser Ansatz ermöglicht eine kontinuierliche Verbesserung und das Testen von Prototypen, ohne die umfangreiche Nutzung von Materialien zu erfordern, die traditionelle Methoden benötigen. Unternehmen in verschiedenen Branchen implementieren nun schnelles Prototyping, um Materialverschwendung zu reduzieren, wobei Berichte eine Reduktion der Verschwendung um bis zu 25 % angeben. Darüber hinaus prognostizieren Experten, dass Fortschritte in der Prototypentechnologie die Strategien zur Reduktion von Verschwendung weiter verbessern werden, sie nachhaltiger und kosteneffektiver machen. Somit trägt schnelles Prototyping nicht nur zur Material-effizienz bei, sondern unterstützt auch einen zukunftsorientierten Ansatz zur Abfallverwaltung im Fertigungssektor.

Innovative Fertigungslösungen von RMT Products

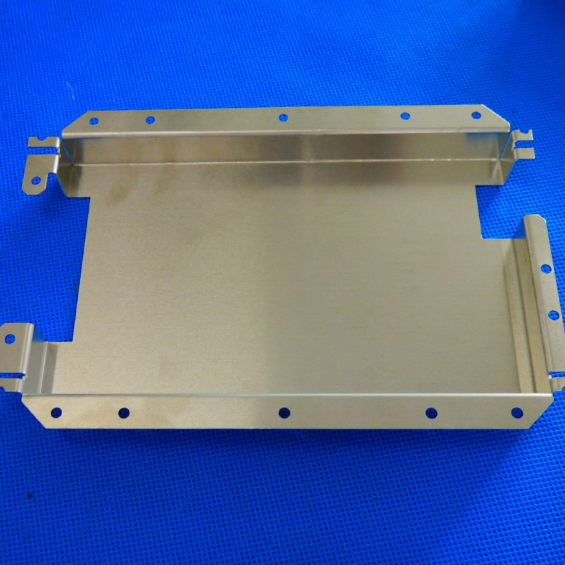

Blechmetallteileproduktion für vielfältige Anwendungen

Die Fähigkeiten von RMT im Bereich Blechbearbeitung richten sich an einen breiten Spektrum an Industrien, was ihre Vielseitigkeit und Expertise in der Produktion unterstreicht. Ihre Blechbearbeitungsprozesse umfassen Schneiden, Biegen, Lochstechen, Pressen und Schweißen, geeignet für Branchen wie Automobilbau, Luft- und Raumfahrt sowie Elektronik. Zum Beispiel benötigen Automobilteile präzise Blechbearbeitung, um den hohen Ansprüchen an Leistung und Sicherheit zu genügen. In der Luft- und Raumfahrt sind Blechteile wichtig für den Bau robuster und leichter Strukturen. RMT bietet zudem Anpassungsoptionen, die auf spezifische Kundenanforderungen abgestimmt sind und sicherstellen, dass jedes Produkt den genauen Branchenbedarf erfüllt.

Hochpräzise Mehrfarbig-Oxidation CNC-Fräser

RMT setzt hohe Standards für Präzision und Qualität in der CNC-Fräserung, was entscheidend ist, um den wettbewerbsfähigen Vorsprung im heutigen Fertigungsumfeld zu halten. Durch die Integration von Mehrfarbenoxidation in ihren Prozess bietet RMT eine zusätzliche Ebene an Anpassungsmöglichkeiten und ästhetischem Reiz ihrer Produkte, wie z. B. Automobilteile und Elektronikkomponenten. Diese Oxidationsprozess verbessert nicht nur die visuellen Aspekte der Komponenten, sondern erhöht auch deren Korrosionsbeständigkeit und Haltbarkeit. Rückmeldungen von Kunden betonen häufig die überlegene Qualität und den visuellen Eindruck der von RMT hergestellten Teile, was ihre Marktposition festigt.

Maßgeschneiderte Blau/Grün-Oxidations-Aluminiumkomponenten

Die maßgeschneiderte blaue/grüne Oxidationsbehandlung von RMT für Aluminiumkomponenten deckt den wachsenden Marktbedarf an visuell ansprechenden und funktionsmäßig überlegenen Produkten ab. Die blauen und grünen Oberflächen verbessern nicht nur die ästhetischen Qualitäten, sondern erhöhen auch die Korrosionsbeständigkeit und Haltbarkeit, wodurch sie sich für vielfältige Anwendungen wie im Automobilbereich und der Verbraucherelektronik eignen. Erfolgsgeschichten zufriedener Kunden unterstreichen, wie diese auf Maß zugeschnittenen Lösungen den Wert und die Leistungsfähigkeit der Aluminiumkomponenten von RMT in anspruchsvollen Umgebungen betont haben und somit ihre Effektivität bei der Erfüllung spezifischer industrieller Anforderungen beweisen.

Injektionsformerei-Dienstleistungen für das Automobil-Bereich-Plastik

Die Fähigkeiten von RMT in Bezug auf automobilgerechte Spritzgießtechnik aus Kunststoff hebt sie in der Automobilbranche hervor, da sie die hohe Präzision und Haltbarkeit von Teilen gewährleistet. Durch das Einhalten von Branchenstandards wie ISO 9001 und RoHS bietet RMT Lösungen an, die für das sich entwickelnde Terrain der Automobilherstellung entscheidend sind, wo leichte und robuste Materialien immer mehr gefragt sind. Während die Branche den Trend zu vermehrter Verwendung von Thermoplasten und Verbundmaterialien zeigt, ermöglichen RMTs Dienstleistungen es Herstellern, durch innovative und umweltfreundliche Materialintegration weiter voraus zu sein.

Teile mit natürlicher Oxidation für industrielle Verwendung

Die natürliche Oxidation im Fertigungsprozess bezieht sich auf einen Beschichtungsprozess, der die Haltbarkeit und Korrosionsbeständigkeit von Aluminiumkomponenten erhöht, ohne ihr natürliches Erscheinungsbild zu verändern. Dies ist insbesondere in Sektoren wie Luft- und Raumfahrt sowie industrielle Maschinenbau von Vorteil, wo die Zuverlässigkeit von Komponenten in anspruchsvollen Umgebungen entscheidend ist. Die Verwendung von naturbelassenen, gedrehten Teilen wird von Branchenführern unterstützt, die ihre Wirksamkeit bei der Verlängerung der Produktlebensdauer, der Reduktion von Wartungskosten und dem Einhalt von nachhaltigen Fertigungspraktiken anerkennen.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK