Aluminiozko piezak nola egiten dira

Aluminiozko galdaketa-prozesua aluminiozko pieza metaliko konplexuak egiteko aukera ematen du aluminiozko galdaketa-prozesua erabiliz, aluminio funditua moldean injektatuz. Horrelako piezak automozioarentzat, aeroespaziorako, elektronikarentzat eta beste hainbatentzat egokiak dira aluminioaren pisu arina, indar handia eta korrosioaren erresistentzia direla eta. Artikulu honetan, prozesu guztiak deskribatuko ditugu aluminiozko piezak . Erabiliko gara RMT geru zenbaten adibidezina.

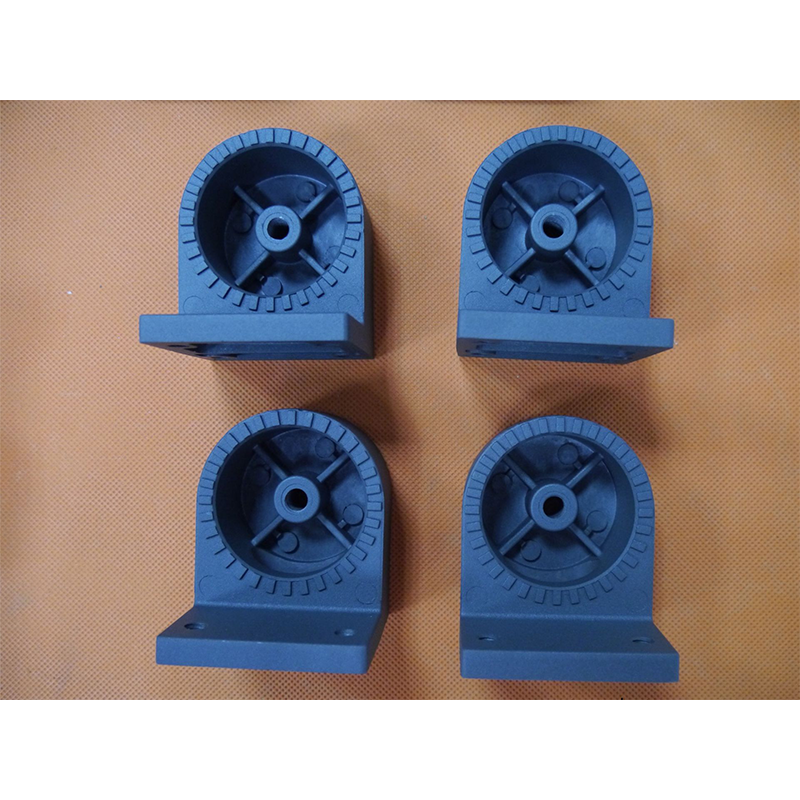

1. urratsa: piezen diseinua eta moldaketa

Aluminiozko matrizezko galdaketa prozesua aluminiozko piezaren diseinuarekin hasten da, molde bezala ere ezagutzen den matrize zehatz bat erabiliz egin behar dena. RMTn, ingeniari esperientziadunak bezero batekin integratzen dira piezaren diseinu zehatza egiteko, baina baita pieza moldatzeko egokia den bat ere. Piezaren diseinuak horma-zabalera, materialaren jarioa, hozte-kanal eta abar kontuan hartu behar ditu. Diseinua onartu ondoren, gehienetan zehaztasun handiko moldea egiten da. Estal hau askotan altzairu sendotik mozten da, presio handiko eta tenperatura handiko prozesu bat den galdaketan erabiliko baita.

2. urratsa: Isurtzea eta injekzioa

Patroiaren ondorioz, hurrengo fasea aluminio aleazioa urtzea da. Aluminioaren urtze puntua 700-750 °C da (1292-1382 °F). RMT planta batean, aluminioa nahi den tenperaturaraino berotzen den hainbat labe daude. Ez dago aldaketa nabarmenik operazioetan.

Ondoren, metal betetzailea presio hidraulikoaren bidez zuloan sartzen da. Injekzio bortitz honek ahalbidetzen dio metalari moldean dauden espazio guztiak betetzea, piezaren funtsezko konfigurazioan dituen ezaugarriak hautsa kentzen. Presio handiarekin egin zen injekzioa, eta horrek ahalbidetu du oso zehatzak eta estetika oneko piezak lortzea.

3. urratsa: hozte eta kanporatzea

Aluminioa zuloan sartu ondoren, metalikoaren tenperatura jaisten da eta solidifikazioa segundo batzuetan gertatzen da. Hozte-maila kritikoa da, azken forma, sendotasuna eta osotasuna kontrolatzen dituelako. RMTko galga-jartze prozesuan, hozte-kanal konplexuak osorik txertatzen dira moldean hozte uniformea emateko eta galdaketan akatsak deformatu edo txikitu ez daitezen.

Tenperatura mugak baino beherago iristen denean, moldea irekitzen da eta aluminiozko pieza ateratzen da. Mekanikariek akats batzuk erabiltzen dituzte, hala nola pitzadurak eta betetze ez osoa, osagaiak hurrengo fasean prestatzeko.

4. urratsa: Prozesu osagarriak

Askotan, moldetik bota ondoren, piezek lan gehiago behar dute bukatzeko eta funtzionatzeko. Produktu amaitutatik arabera, prozesuak piezak mozteko, ehotzeko eta makinatzeko edo poliratzeko prozesua izan daiteke. Kalitate-maila altua mantentzeko, RMT-k CNC makinarik onenak erabiltzen ditu, eta, beraz, pieza bakoitza zehaztutako tolerantziaren barruan fabrikatzen da. Beste batzuk, korrosioari aurre egiteko edo eraikitako piezak edertzeko, estalita egon daitezke eta horiek estaldura anodizatuak dira.

5. urratsa: Kalitatearen kontrola eta azken kontrola

Kalitatearen kontrola funtsezko faktorea da aluminioaren galdaketa-prozesuan eta RMTn pieza guztiak zehatz-mehatz kontrolatzen dira espero den tolerantziaren arabera. Honek ikusmen-azterketa, dimentsio-parametroen neurketa edo proba mekanikoak bezalako alderdiak izan ditzake. Gainera, RMTk osagaien hainbat proba ez suntsitzaile erabiltzen ditu, adibidez, erradiografia edo ultrasoinu-ikuskapena, inguruan edo barruan begiratzeko beharra dagoenean, kanpotik akatsak ez direnean.

Aluminioaren galdaketa teknika berritzailea eta eraginkorra da, industria sektore askotan erabilgarri dagoen konposatua. Teknikak prozesu zehatz bat du diseinua, urtzea, injekzioa, hoztea eta bigarren mailako finikatzea barne hartzen dituena. Eta horrek RMT bezalako enpresei ahalbidetzen die piezak sortzea estandar zorrotzenak ere betetzen dituztenak.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK