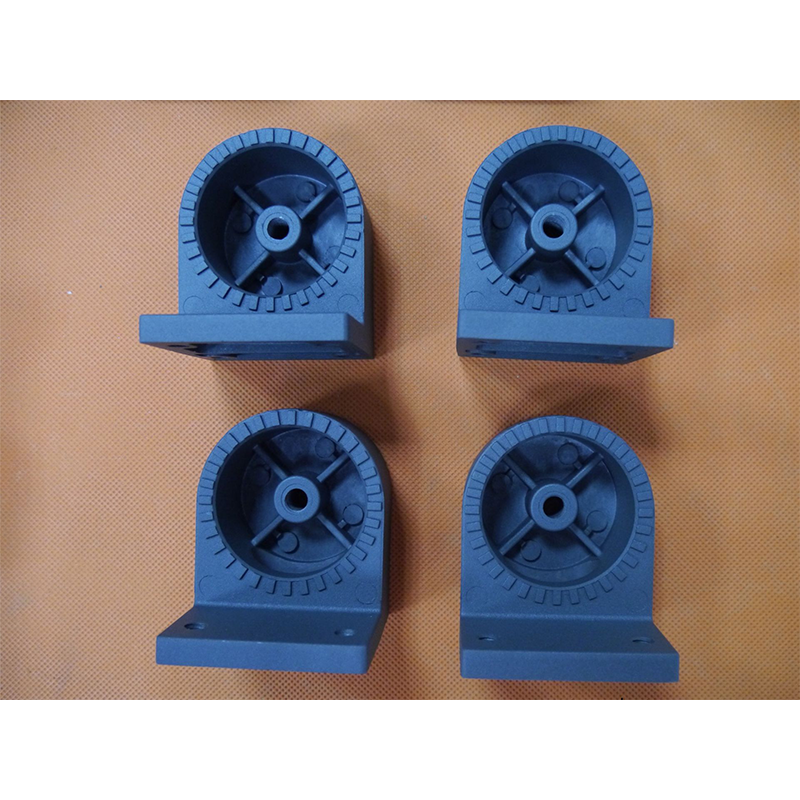

ساخت قطعات گداخته شده آلومینیوم

ریخته گری آلومینیوم به مردم اجازه می دهد تا قطعات فلزی دقیق و همچنین پیچیده ای را از آلومینیوم با استفاده از ریخته های آلومینیومی ساده با تزریق آلومینیوم ذوب شده به قالب بسازند. چنین قطعات مناسب برای خودرو، هوافضا، الکترونیک و بسیاری دیگر به دلیل سبک وزن طبیعی آلومینیوم، قدرت بالا و مقاومت در برابر خوردگی است. در این مقاله، ما تمام فرآیندهایی را که در ساخت قطعات آلومینیومی برای ریخته گری ما از RMT به عنوان نمونهای از بهترین عملکرد استفاده خواهیم کرد.

مرحله 1: طراحی قطعات و ساخت قالب

فرآیند ریخته گری آلومینیوم از طراحی قطعه آلومینیوم آغاز می شود که با استفاده از یک قالب خاص نیز شناخته می شود. در RMT، مهندسان باتجربه با مشتری ادغام می شوند تا آنها را به طراحی قطعه دقیق قطعه و همچنین یکی که برای مرحله ریخته گری مناسب است. طراحی قطعه باید ضخامت دیوار، جریان مواد، کانال های خنک کننده و غیره را در نظر بگیرد. پس از اینکه طرح پذیرفته شود، در اکثر موارد یک قالب با دقت بالا تولید می شود. این قالب اغلب از فولاد با قدرت بالا برش داده می شود زیرا در ریخته گری استفاده می شود که یک فرآیند فشار بالا و دمای بالا است.

مرحله ۲: ریختن و تزریق

بعد از اینکه الگوی آن را فهمیدیم، مرحله بعدی ذوب آلیاژ آلومینیوم است. نقطه ذوب آلومینیوم 700-750 درجه سانتیگراد (1292-1382 درجه فارنهایت) است. در کارخانه RMT، تعدادی کوره وجود دارد که در آن آلومینیوم به طور موثر گرم می شود، در بیشتر موارد، به دمای مورد نظر. هیچ گونه تغییر قابل توجهی در طول عملیات وجود ندارد.

فلز پرکننده سپس با استفاده از فشار هیدرولیکی به حفره تزریق می شود. این تزریق شدید به فلز اجازه می دهد تا تمام فضاهای بینشی را در قالب پر کند و ویژگی های قطعه را در پیکربندی اولیه اش گرد و غبار کند. از آنجا که تزریق تحت فشار بالا انجام می شود، این امکان را فراهم می کند تا قطعات بسیار دقیق با زیبایی خوب به دست آید.

مرحله سوم: خنک کردن و بیرون راندن

پس از اینکه آلومینیوم به حفره ریخته شد، دمای فلز کاهش می یابد و جامد شدن در عرض چند ثانیه رخ می دهد. سرعت خنک شدن بسیار مهم است زیرا شکل نهایی، قدرت و یکپارچگی کاسینگ را کنترل می کند. در طول فرآیند ریخته گری در RMT، کانال های خنک کننده پیچیده به طور یکپارچه در قالب گنجانده شده اند تا خنک کننده ی یکنواخت را فراهم کنند و از تحریف یا کوچک شدن نقص های ریخته گری جلوگیری کنند.

وقتی دمای زیر محدودیت های عملیاتی برسد، قالب باز می شود و نوع قطعه آلومینیوم بیرون می آید. مکانیک ها از تعدادی نقص مانند ترک و پر کردن ناقص استفاده می کنند در حالی که قطعه را آماده مرحله بعدی تولید می کنند.

مرحله ۴: فرآیندهای اضافی

اغلب بعد از بیرون ریختن از قالب، قطعات نیاز به کار بیشتر برای بهبود پایان و عملکرد آنها دارند. بسته به محصول نهایی، این فرآیند ممکن است شامل برش، خرد کردن و ماشینکاری یا پولیش قطعات باشد. برای برآورده کردن استانداردهای کیفیت بالا، RMT از بهترین ماشین های CNC استفاده می کند، بنابراین هر قطعه در محدوده ی تحمل های مشخص شده ساخته می شود. برخی دیگر ممکن است برای جلوگیری از خوردگی یا زیبایی بخشیدن به قطعات ساخته شده، پوشش داده شوند و این پوشش آنودیزه است.

مرحله ۵: کنترل کیفیت و آخرین بررسی

کنترل کیفیت یک عامل ضروری در ریخته گری آلومینیوم است و در RMT همه قطعات با توجه به تحمل نهایی انتظار می رود به طور کامل کنترل می شوند. این ممکن است شامل جنبه هایی مانند بررسی بصری، اندازه گیری پارامترهای ابعاد یا آزمایش های مکانیکی باشد. علاوه بر این، RMT چندین آزمایش غیر مخرب از اجزای را به کار می گیرد، به عنوان مثال بررسی اشعه ایکس یا فوق صوت، زمانی که نیاز به نگاه کردن به اطراف یا داخل اجزای وجود دارد که نقص ها در خارج قابل مشاهده نیستند.

ریخته گری آلومینیوم یک تکنیک نوآورانه و موثر است که در بسیاری از بخش های صنعتی به طور گسترده ای قابل استفاده است. مطمئناً، این تکنیک یک فرآیند مشخص دارد که شامل طراحی، ذوب، تزریق، خنک کردن و تکمیل ثانویه است، و این باعث می شود شرکت هایی مانند RMT قطعاتی را تولید کنند که حتی با سخت ترین استانداردها سازگار و مقاوم باشند.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK