Comment les pièces en aluminium par moulage sous pression sont fabriquées

La coulée sous pression en aluminium permet de fabriquer des pièces métalliques détaillées et complexes en aluminium en injectant simplement de l'aluminium fondu dans un moule. De telles pièces conviennent aux secteurs de l'automobile, de l'aérospatiale, de l'électronique et bien d'autres en raison de la légèreté naturelle de l'aluminium, de sa haute résistance et de sa résistance à la corrosion. Dans cet article, nous décrirons tous les processus impliqués dans la fabrication de pièces en aluminium obtenues par fonderie sous pression . Nous utiliserons RMT comme illustration de la meilleure performance.

Étape 1 : Conception de la pièce et fabrication du moule

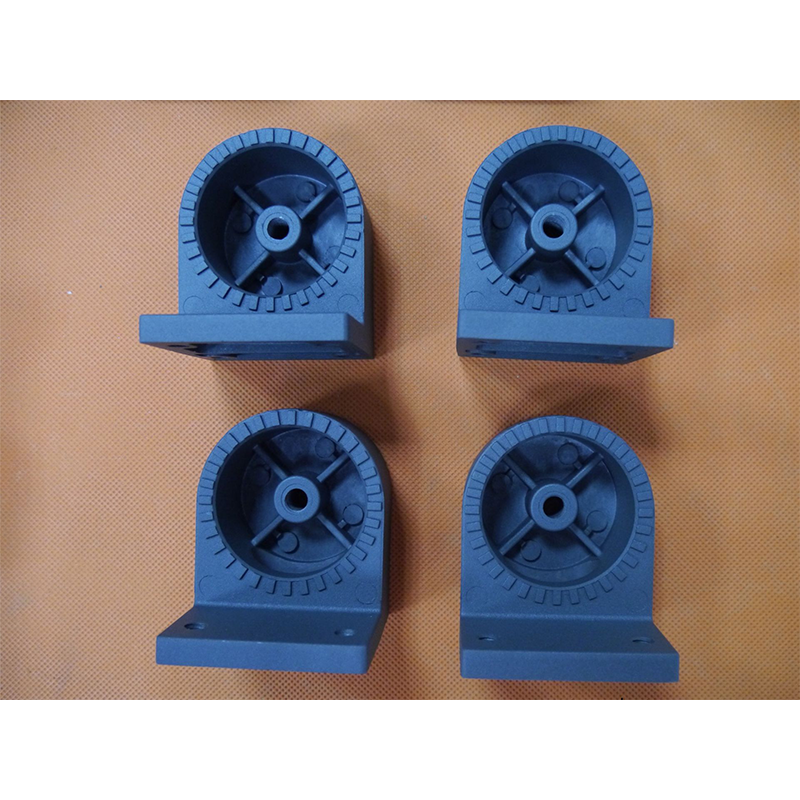

Le processus de moulage sous pression de l'aluminium commence par la conception de la pièce en aluminium qui doit être fabriquée à l'aide d'un moule spécifique également connu sous le nom de matrice. Chez RMT, des ingénieurs expérimentés s'intègrent à un client afin de lui fournir une conception détaillée de la pièce, mais aussi une qui soit adaptée à la phase de moulage sous pression. La conception de la pièce doit prendre en compte l'épaisseur des parois, le flux de matériau, les canaux de refroidissement, etc. Après l'acceptation de la conception, il s'agit dans la plupart des cas d'un moule de haute précision qui est fabriqué. Ce moule est souvent découpé dans de l'acier à haute résistance car il sera utilisé dans le moulage, qui est un processus à haute pression et à haute température.

Étape 2 : Coulée et injection

Après avoir réalisé le modèle, la phase suivante est la fusion de l'alliage d'aluminium. Le point de fusion de l'aluminium est de 700-750 °C (1292-1382 °F). Dans l'usine RMT, il y a un certain nombre de fours dans lesquels l'aluminium est chauffé efficacement, dans la plupart des cas, à la température souhaitée. Il n'y a pas de variation appréciable tout au long des opérations.

Le métal d'apport est ensuite injecté dans la cavité à l'aide de la pression hydraulique. Cette injection violente permet au métal de remplir tous les espaces interstitiels dans le moule, recouvrant les caractéristiques de la pièce dans sa configuration de base. Étant donné que l'injection a été effectuée sous haute pression, cela a permis d'obtenir des pièces très précises avec une bonne esthétique.

Étape 3 : Refroidissement et Éjection

Après que l'aluminium a été versé dans la cavité, la température du métal chute et la solidification se produit en quelques secondes. Le taux de refroidissement est critique car il contrôle la forme finale, la résistance et l'intégrité de la coulée. Pendant le processus de moulage sous pression dans RMT, des canaux de refroidissement complexes sont intégralement incorporés dans le moule pour fournir un refroidissement uniforme et éviter les défauts de déformation ou de rétrécissement dans la coulée.

Lorsque la température atteint des limites de fonctionnement inférieures, le moule est ouvert et le type de pièce en aluminium est éjecté. Les mécaniciens utilisent un certain nombre de défauts tels que des fissures et un remplissage incomplet tout en considérant le composant prêt pour la prochaine étape de fabrication.

Étape 4 : Processus supplémentaires

Souvent, après l'éjection du moule, les pièces nécessitent un travail supplémentaire pour améliorer leur finition et leur fonction. En fonction des produits finis, les processus peuvent inclure le découpage, le meulage et l'usinage ou le polissage des pièces. Pour répondre aux normes de qualité élevées, RMT utilise les meilleures machines CNC, de sorte que chaque pièce est fabriquée dans les tolérances spécifiées. D'autres peuvent être revêtues par pulvérisation pour prévenir la corrosion ou pour embellir les pièces construites et celles-ci sont le revêtement anodisé.

Étape 5 : Contrôle de la qualité et dernière vérification

Le contrôle de la qualité est un facteur essentiel dans la coulée sous pression de l'aluminium et chez RMT, toutes les pièces sont contrôlées minutieusement par rapport à la tolérance finale attendue. Cela peut inclure des aspects tels que l'examen visuel, la mesure des paramètres dimensionnels ou des tests mécaniques. De plus, RMT utilise plusieurs tests non destructifs des composants, par exemple l'inspection par rayons X ou ultrason, lorsqu'il est nécessaire d'examiner l'intérieur des composants où les défauts ne sont pas visibles de l'extérieur.

La coulée sous pression de l'aluminium est une technique innovante et efficace qui est largement applicable dans de nombreux secteurs industriels. Certes, cette technique a un processus bien défini qui implique la conception, la fusion, l'injection, le refroidissement et la finition secondaire, ce qui permet à des entreprises comme RMT de produire des pièces qui répondent et résistent aux exigences même des normes les plus strictes.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK