Como se fan as pezas de fundición por fundición por inmersión de aluminio

A fundición a presión de aluminio permite ás persoas fabricar pezas metálicas detalladas e complexas a partir de aluminio utilizando fundicións a presión de aluminio simplemente inxectando aluminio fundido nun molde. Tales pezas son adecuadas para a automoción, a aeroespacial, a electrónica e moitas outras debido á ligereza natural do aluminio, á súa alta resistencia e á resistencia á corrosión. Neste artigo, describiremos todos os procesos que están implicados na fabricación de peças de fundición a presión de aluminio . Usaremos RMT como unha ilustración da mellor rendemento.

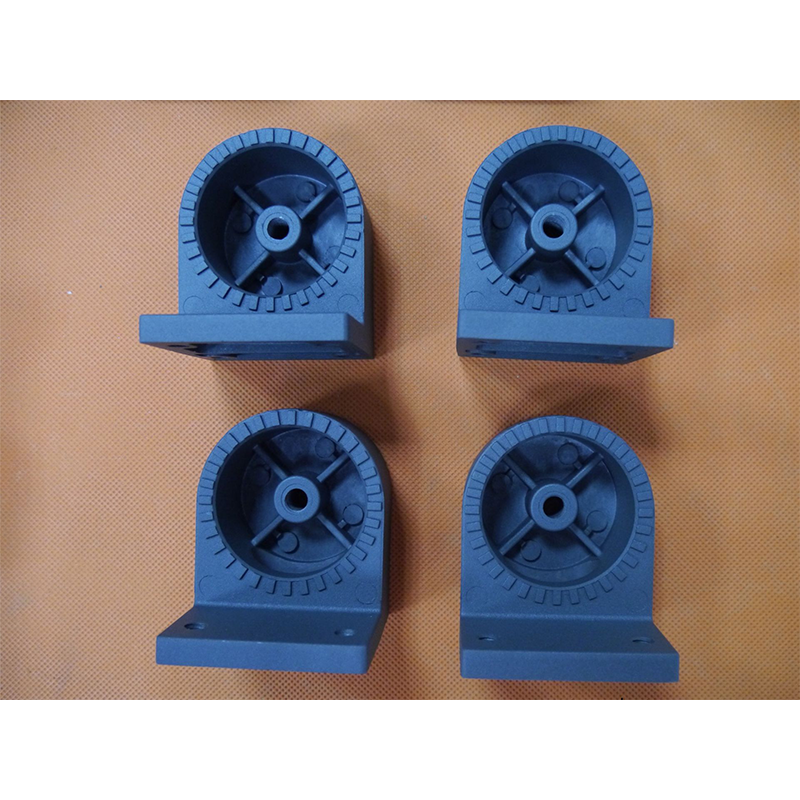

Paso 1: Deseño da peza e fabricación do molde

O proceso de fundición a presión de aluminio comeza co deseño da peza de aluminio que se vai a fabricar utilizando un molde específico tamén coñecido como un molde. Na RMT, enxeñeiros experimentados integran cun cliente para elaborar un deseño detallado da peza, pero tamén un que se adapte á fase de fundición a presión. O deseño da peza debe ter en conta o grosor das paredes, o fluxo de material, os canais de refrixeración e así sucesivamente. Despois de que o deseño sexa aceptado, na maioría dos casos, fabrícase un molde de alta precisión. Este molde adoita ser cortado de aceiro de alta resistencia xa que se usará na fundición, que é un proceso de alta presión e alta temperatura.

Paso 2: Vertido e Inxección

Despois de ter realizado o patrón, a seguinte fase é a fusión da aliaxe de aluminio. O punto de fusión do aluminio é de 700-750 °C (1292-1382 °F). Na planta RMT, hai unha serie de fornos nos que o aluminio se quenta de forma eficiente, na maioría dos casos, á temperatura desexada. Non hai variación apreciable ao longo das operacións.

O metal de recheo é inxectado na cavidade utilizando presión hidráulica. Esta inxección violenta permite que o metal encha todos os espazos intersticiais no molde, poñendo de relevo as características da peza na súa configuración básica. Dado que a inxección se realizou a alta presión, permitiu obter pezas altamente precisas cunha boa estética.

Paso 3: Arrefriamento e Expulsión

Despois de que o aluminio se vertese na cavidade, a temperatura do metal cae e a solidificación ocorre en segundos. A taxa de arrefriamento é crítica xa que controla a forma final, a resistencia e a integridade da fundición. Durante o proceso de fundición a presión en RMT, canles de arrefriamento intricadas están integradas no molde para proporcionar un arrefriamento uniforme e evitar defectos de distorsión ou contracción na fundición.

Cando a temperatura alcanza por debaixo dos límites de funcionamento, o molde ábrese e o tipo de peza de aluminio é expulsado. Os mecánicos utilizan unha serie de defectos como fisuras e recheo incompleto mentres consideran que o compoñente está listo para a seguinte etapa de fabricación.

Paso 4: Procesos adicionais

A miúdo, despois da expulsión do molde, as pezas requiren un traballo adicional para mellorar o seu acabado e función. Dependendo dos produtos acabados, os procesos poden incluír o recorte, moenda e mecanizado ou pulido das pezas. Para cumprir cos estándares de alta calidade, RMT utiliza as mellores máquinas CNC, polo que cada peza é fabricada dentro das tolerancias especificadas. Outras poden ser recubertas por pulverización para evitar a corrosión ou para embellecer as pezas construídas e esas son o recubrimento anodizado.

Paso 5: Control de calidade e a última verificación

O control de calidade é un factor esencial na fundición de aluminio e en RMT todas as pezas son controladas minuciosamente en relación coas tolerancias finalmente esperadas. Isto pode incluír aspectos como a exame visual, a medición de parámetros dimensionais ou probas mecánicas. Ademais, RMT emprega varias probas non destructivas de compoñentes, por exemplo, inspección por raios X ou ultrasonido, cando hai a necesidade de mirar ao redor ou dentro dos compoñentes onde os defectos non son visibles no exterior.

A fundición de aluminio é unha técnica innovadora e efectiva que é amplamente aplicable en moitos sectores industriais. Sen dúbida, esta técnica ten un proceso ben definido que implica o deseño, a fusión, a inxección, o arrefriamento e o acabado secundario, e isto permite a empresas como RMT producir pezas que se adapten e soporten os requisitos incluso dos estándares máis estritos.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

LV

LV

SR

SR

SK

SK

UK

UK

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

EU

EU

BN

BN

BS

BS

LA

LA

NE

NE

SO

SO

KK

KK